基于自动钻铆技术的碳纤维复合材料制孔工艺分析

王 巍,孔令天,王诚鑫

(沈阳航空航天大学 航空宇航学院,沈阳 110136)

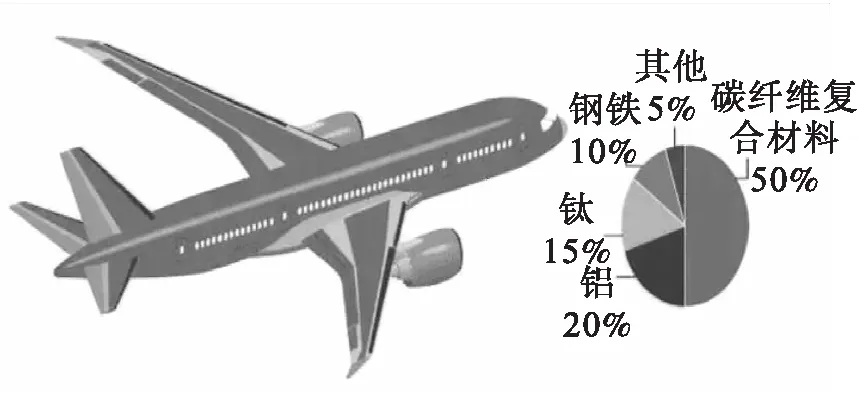

近年来,碳纤维复合材料已经逐渐应用到各大产业,在航空企业也成为了一种非常富有前景的材料[1-2]。碳纤维复合材料是一种各向异性的材料,在其力学性能和自身结构上,都具有足够的优越性[3-4]。与传统的金属材料相对比,碳纤维复合材料的密度更小,却具有更高的比强度和比模量。空中客车公司指出,减少30%的机身重量,飞行成本会下降约40%。空客公司的大型客机A380约25%的部分是由复合材料制造的,并且首次将复合材料应用到了后压力舱后部的后机身。波音公司也同样将碳纤维复合材料应用到了B777和B787两款客机上[5-7]。在B777上应用的碳纤维复合材料达到了整体布局的11%,B787上占比高达50%,碳纤维复合材料应用到了机翼、机身等关键部位,B787材料占比如图1所示。

图1 B787材料占比

随着全球各大航空企业对大飞机的要求逐年提高,复合材料在飞机上所占用机身结构的应用比例已经成了衡量大型客机是否先进的重要标准。针对于定位问题,Rearick等[8]提出了确定柔性钣金件需要夹持点数目和位置的优化算法。Cai[9]提出了针对可变性钣金件的“N-2-1”定位原则。Camelio等[10]把定位件看作误差源,提出了结合有限元分析法和非线性规划法的优化算法。因此对碳纤维复合材料进行充分认识与分析,是未来大型客机发展的前提。

1 碳纤维复合材料在自动钻铆中定位分析与优化

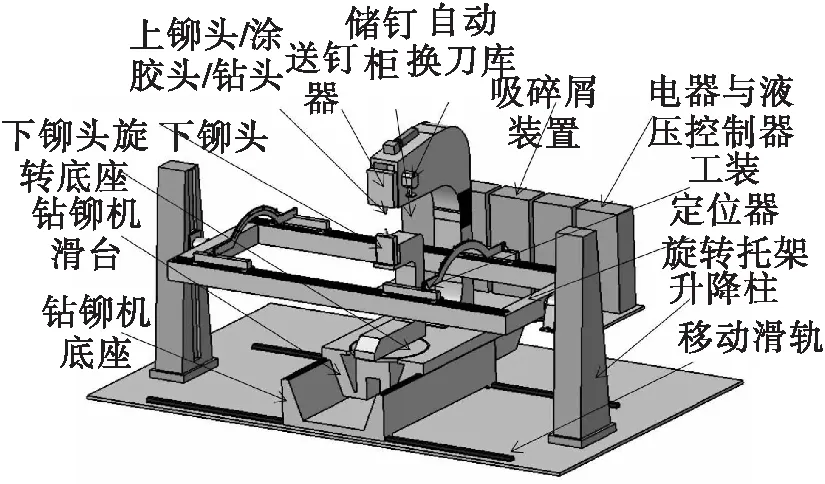

相比于国外一些先进的航空企业,我国自动钻铆技术在大型客机上的应用还是相对较弱,尤其是应用在正在逐渐被重视的碳纤维复合材料上。新兴的碳纤维复合材料在大型客机上的应用比例逐渐提高,因此针对这种材料的自动钻铆技术的研究就显得更有必要。由于碳纤维复合材料的轻质高强、铺层结构的特点,使得其加工方式、参数等有别于传统的金属材料,这就给自动钻铆技术造成了更多的难点,因此需要大量的实验、方法、数据的分析来攻克。本文主要分析了定位的误差分析和钻孔质量优化两个方面。图2所示为典型自动钻铆系统。

图2 典型自动钻铆系统

1.1 定位误差来源

飞机的服役时间以及飞行性能受到铆接质量的直接影响。不论是定位工装还是要钻铆的部件本身,尤其大型壁板,其加工制造以及自身的变形都会造成误差。由于定位误差的存在使得在铆接的过程中,组件的实际位置同其理论数模的位置无法建立精确的映射关系。

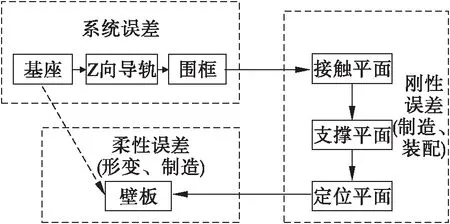

图3 壁板定位误差流

图3所示为壁板定位误差流,由图3可见,定位误差主要来源于3部分:系统误差、刚性误差、柔性误差。系统误差主要是由于Z向立柱的误差和围框的变形导致的,而这个误差对产品的质量影响可以忽略不计,因此对于系统误差通常不予考虑;刚性误差主要来源于零件的制造误差以及零件间连接的误差;柔性误差指的是壁板的制造误差以及在托架上的变形误差。

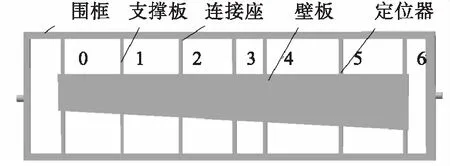

图4 自动钻铆定位工装

如图4所示,设定位板上形成点阵参与壁板定位的若干定位点为Li(i为从1到NL的自然数,NL为定位点的总数),则工装装配后点Li的误差表达式为

(1)

取壁板上任意特征点Pi,它的误差δi由壁板制造误差Δmi、刚性部分误差Δi、柔性变形误差Δdi3个部分组成,如公式(2)所示。

δi=Δmi+Δi+Δdi

(2)

依据壁板设计的精度要求通过Monte-Corlo模拟计算,能够得出壁板制造误差Δmi,在重力场下对壁板进行有限元分析可以得到刚性误差Δi和柔性误差Δdi的耦合结果。

1.2 定位误差优化方法

相比于传统的合金材料,碳纤维复合材料具备了更高的比强度和比模量,其轻质高强的特点充分发挥出了优势。由于碳纤维复合材料的刚度更高,相对产生的形变量小,因而可以通过建模来对误差进行分析,从而能够对工装上的定位点进行重新调整,借此来优化夹持点的整体布局,可以有效地降低实际施铆点同理论施铆点之间的映射关系,使其达到装配的精确度要求,并大大提高装配效率。

以大型碳纤维复合材料壁板为例,尽管其强度较高,不易变形,但因为其结构较大,为了提高装配精度,除了主要的刚性误差外,还需要考虑其微弱的柔性变形误差,因此其实际施铆点位与理论施铆点位之间的差值也就是刚性误差和柔性变形误差两部分。通过Whitney总结的刚性件的装配误差的齐次坐标变换法建立刚性误差传递的模型,然后再通过Abaqus二次开发进行有限元仿真分析法计算出柔性变形误差。二者结合就是施铆点位的误差值,将其作为输入值,通过Monte-Carlo模拟法来对定位误差进行分析,从而可以得出数值基础。再综合考虑壁板的结构特点,依据“N-2-1”定位原则,通过NSGA-Ⅱ的定位点布局优化,达到优化整个壁板件的布局的目的。这样能够确定误差补偿的方案,从而可以为定位工装的设计提供指导思路,通过工装的重新调整可以有效控制壁板的变形误差,由此可以大大提高装配的效率。

1.3 定位误差优化仿真

图5所示为某型机翼下侧壁板某组件,对其0~6共7组定位结构进行分析,通过在MATLAB环境下的Monte-Carlo随机模拟程序生成误差矩阵,通过对其变换矩阵进行求解耦合计算出刚性部分误差。将工装误差作为边界条件,通过Abaqus进行有限元分析,将得到的结果作为壁板定位误差。在Isight环境下集成Abaqus,调用python脚本,应用NSGA-Ⅱ算法处理其输入输出参数,进行定位点布局优化。得到Pareto最优解集,以各点误差的平方和及方差最小为原则,辅以人工选择,确定最合适的解。

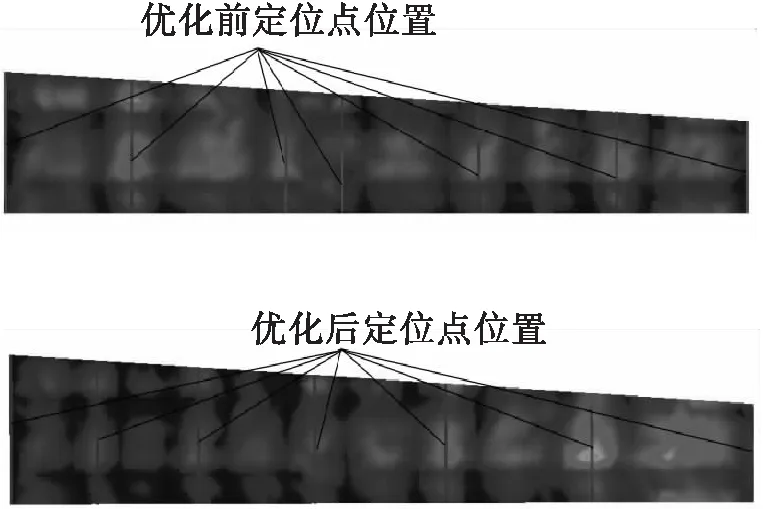

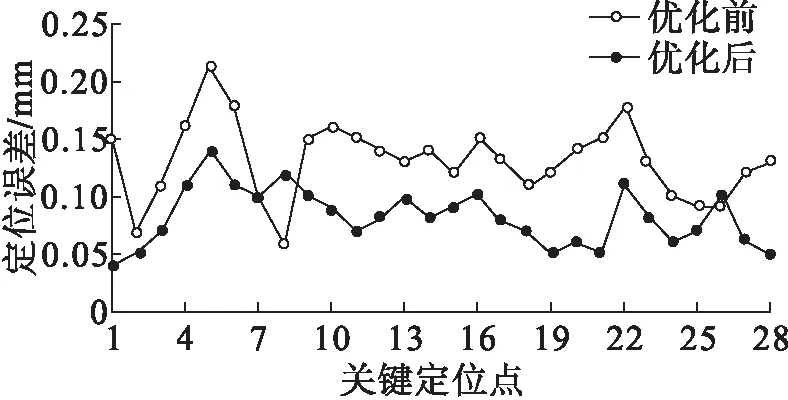

优化前后的壁板误差程度如图6所示,优化前后关键点的取值对比曲线图如图7所示。从曲线中能够看出,关键特征点的误差曲线更加趋于平缓,大部分关键点的误差范围明显减小,虽然有少部分关键点较优化前更大,但这是综合考虑多目标优化不可避免的结果。对于采用离线编程控制方式的自动钻铆系统,壁板实际位置与理论数模位置重合度更高,对装配精度的提高更加明显。

在已有实践管理与学术研究基础上,笔者认为,水生态文明建设是以水生态系统为对象,通过工程性措施与非工程性措施建设,使其满足人类社会发展需求,并最终形成一种可自我更替、完善的良性演化过程。

图5 壁板定位的托板布局

图6 优化前后壁板误差对比

图7 优化前后特征点定位误差

2 碳纤维复合材料在自动钻铆中制孔工艺中的优化

2.1 钻孔缺陷分析

尽管碳纤维复合材料拥有优质的使用性能,但它的加工性能却较差。与传统的合金材料所不同的是,碳纤维复合材料是一种铺层结构,其物理特性较金属具有更高的比强度和比模量以及各向异性等特点,使其加工的方式与金属材料有所不同。

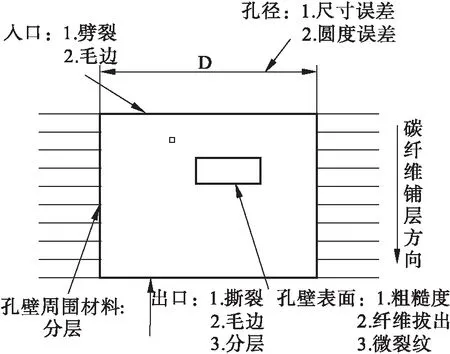

图8 碳纤维复合材料钻孔缺陷示意图

碳纤维复合材料在制孔工艺中产生的缺陷分为两类,一类是金属材料中常见的缺陷,包括孔的尺寸误差、位置误差和圆度误差等,这些误差的处理办法通常也与金属材料相同;另一类缺陷则是碳纤维复合材料特有的,其中包括材料分层、入口劈裂、出口撕裂、毛边等现象。

图8所示为碳纤维复合材料钻孔缺陷示意图。在制孔过程中,由于切削力超过了材料本身的强度极限,所以导致了碳纤维复合材料的分层、撕裂、劈裂等缺陷。起毛的缺陷主要是由于切削刃不够锋利导致的,切削刃不够锋利,不仅会降低切削性能,也会增大切削力,从而导致各种缺陷的产生。因此对切削刃锋利性的提高,也是提高铆接孔的必要措施。在碳纤维复合材料的制孔缺陷中,出口撕裂是比较直观的现象,制孔过程中通常将其作为缺陷的判定依据。分层主要是出现在板材内部的缺陷,分层的程度则可以判定孔质量的高低。

2.2 钻孔设计依据

孔的质量直接影响到飞机的质量与寿命,因此解决碳纤维复合材料钻孔过程中出现的缺陷也是飞机装配中自动钻铆技术的重点。目前很多企业对碳纤维复合材料的加工都是使用加工传统合金材料的硬质合金麻花钻。在对复合材料进行制孔时,通常是钻头的主切削刃先剥开碳纤维,然后再切断,这就容易对入口处的最外层材料产生不良影响,如果切削刃没有在纤维剥开时切断纤维,就会产生入口劈裂的缺陷。在钻孔的过程中,材料表面始终受到麻花钻的钻削轴向力,这个钻削轴向力使得复合材料的各层纤维产生沿着厚度方向的拉力,即孔壁周围材料产生的层间应力,如果层间应力足够大,则出现分层缺陷。麻花钻钻头钻出材料时,在出口处由于纤维层数的减少而刚性降低,当麻花钻的横刃首先接触到最外层纤维时,相当于施加了一个推力,由此在出口处首先会发生分层现象,当钻头继续深入,缺陷也在纤维方向上延伸,当纤维被切断,缺陷的扩展超过孔直径时便形成了影响孔质量的最终缺陷。

孔两侧的分层因子受到进给量的影响是不同的,在入口处,由于进给量的不断增大,使得分层因子也不断增大,产生这种情况的主要原因是轴向力的增大。在出口处,由于热量的积累,使得基体材料产生了软化,因此切削性得到了改善,从而降低了分层因子。为了提高切削刃的锋利性,除了提高切削刃的材料,还可以改变切削刃的形状,综合刀具的设计原则,针对传统麻花钻头加工时出现的毛刺等缺陷,可以将钻头的钻尖磨成螺旋面。相比于传统的麻花钻钻尖,其横刃为S型,这使得螺旋面钻头横刃的前角变大,在靠近钻尖处的后角增大,因此定心有所改善,使其切入稳定,钻削轴向力能够降低15%~20%,且排屑性能也有所提高。

2.3 新型钻头可用性分析

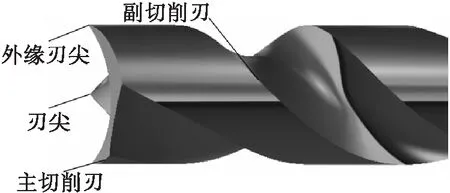

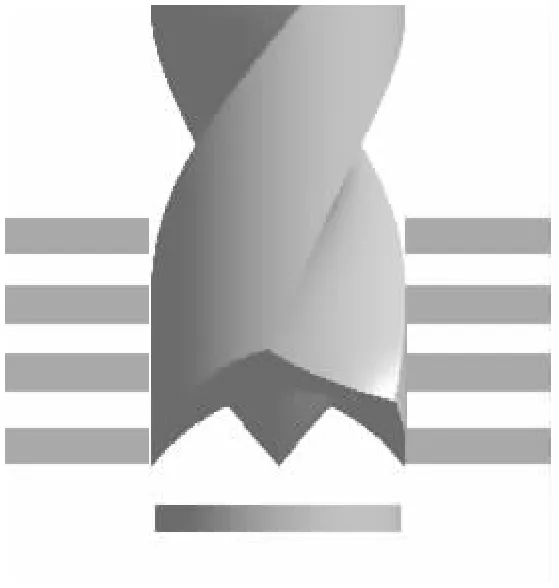

如图10所示为外缘切削刃式钻头钻孔示意图。当钻头出空时,刃尖已经将剪切出来的圆形纤维板推出,副切削刃则继续工作,对所制孔进行最后修正,有效地切断剩余毛刺,最终孔则得以完成。这种设计有效缩短了横刃的长度,钻头中心处的刃尖在制孔工程中的作用是定心,余量的去除由锋利的外缘刀尖完成,因此钻孔时由横刃产生的轴向力较小,从而可以有效降低撕裂和分层等缺陷。通过对3种钻头进行试验分析,该种设计可以有效的提高钻头的使用寿命,并极大地减少碳纤维复合材料制孔时出现的缺陷问题。图11所示为3种钻头加工的第20个孔时的情况。

图9 外缘切削刃式钻头

图10 外缘切削刃式钻头钻孔示意图

3 结论

碳纤维复合材料以其优异的性能逐渐提高其在大型客机上的材料占比,其应用也逐渐从次承力部件逐级发展到主承力结构。本文详细分析了碳纤维复合材料的力学特性、自身的结构特点,叙述了其在各大型客机上的应用与收益,通过与传统合金材料在自动钻铆制孔工艺下的对比,说明了碳纤维复合材料在定位与制孔中存在的问题与难点。

图11 各钻头加工20个孔的情况

(1)基于定位精度问题,本文从分析误差来源,到依据“N-2-1”定位原则,通过Abaqus二次开发进行有限元分析到NSGA-Ⅱ的定位点布局优化,最后通过优化后的定位点布局来优化定位工装,以此来提高碳纤维复合材料大型壁板在自动钻铆技术下的定位精度。

(2)针对自动钻铆机钻头对碳纤维复合材料的不适用性以及耐久性低的问题,本文从力学角度进行分析,依靠钻头的设计原则提出了更合理的钻头设计,通过对3种钻头的仿真分析发现,这种外缘切削刃式钻头能够有效提高钻孔质量和钻头寿命。