秦山第三核电厂海水系统衬胶评估

,,

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山第三核电厂是我国唯一的重水堆核电站,位于杭州湾北岸。海水系统(RSW系统和CCW系统)是电站重要的组成部分,直接影响电站安全稳定运行和发电效益。

1 海水系统设备衬胶问题简介

海水系统中凝汽器、热交换器、各型海水阀门、凝汽器进口滤网及出口收球网防腐衬里采用了衬胶,使用中发生的典型衬胶事件如下。

1)多台RCW热交换器(简称热交换器)海水侧水室衬胶采用氯丁橡胶(CR),在使用3~5年后出现大面积条状和薄片状撕裂和脱落,胶条边缘整齐光滑,见图1(a)。胶条缠绕并附着在热交换器管板表面,见图1(b),引起管板表面紊流和传热管不完全截流现象,直接导致管板大面积损害和传热管大量传孔。

2)多台海水蝶阀局部出现大量翘边或片状撕裂现象见图1(c),其中两台阀门衬胶出现严重的脱离。阀门衬胶损坏导致阀门金属基体严重腐蚀,阀门密封受到影响,少数阀门还出现了阀座、阀瓣腐蚀穿孔海水泄露问题。

(a) (b) (c)图1 衬胶损坏与影响Fig.1 The rubber lining damage and influence (a)热交换器衬胶大面积脱落;(b)衬条对管板和传热管的影响;(c)阀门衬胶损坏和阀座腐蚀

热交换器传热管和管板出现的严重损坏直接导致RSW系统可靠性严重降级。分析与整治海水系统衬胶问题是电厂近年防腐工作的重点工作。

2 原因分析及评价

2.1 衬胶防腐结构设计问题

经过分析,海水系统衬胶蝶阀和热交换器的存在大量不适合衬胶防腐的结构设计。在这些结构区域,存在衬胶施工难、粘接强度低、易损坏等问题。

2.1.1 蝶阀衬胶结构

海水系统大量使用衬胶蝶阀,原设计基体采用灰铸铁ASTM A126 Class B;半数以上的衬胶阀门出现过衬胶开裂或脱落现象。

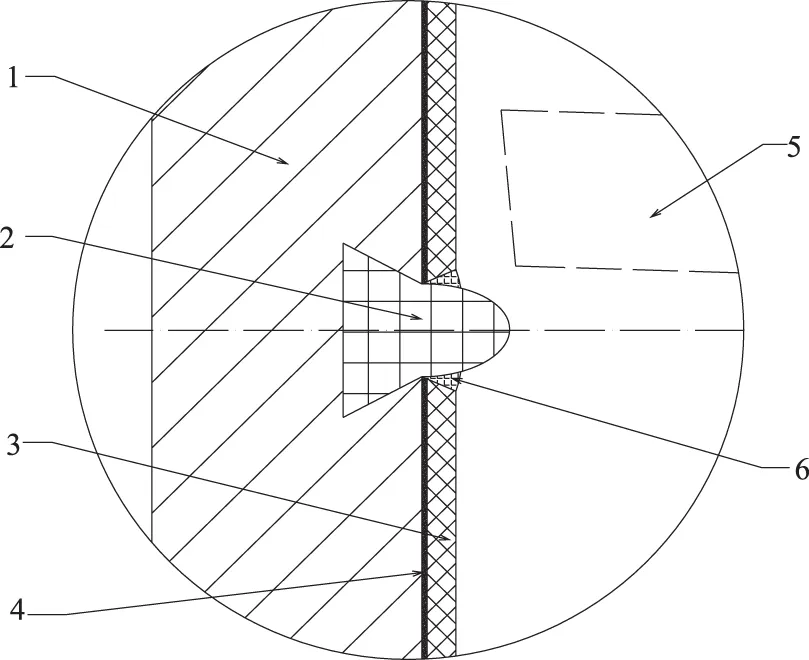

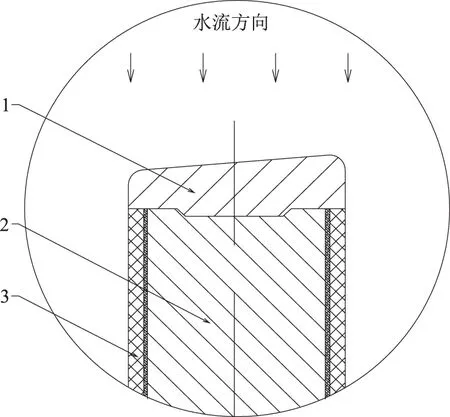

观察发现,蝶阀的衬胶开裂或脱落区域主要集中在阀瓣开启后迎水一侧和阀门密封条附近。这两处结构均是衬胶结构边缘不进行压边或翻边设计,结构示意图见图2和图3,使用中基体容易出现沿衬胶边缘腐蚀和衬胶因水流冲击导致的剥离。

图2 阀门密封区结构和衬胶示意图Fig.2 Schematic diagram of the valve sealing area structure and rubber lining1—铸铁阀体;2—阀门密封条;3—胶板层;4—胶黏剂;5—阀瓣;6—燕尾槽防水环氧密封层

图3 阀门阀瓣边缘结构示意图Fig.3 Schematic diagram of the valve edge structure 1—耐蚀镍合金;2—铸铁阀瓣;3—衬胶

2.1.2 热交换器衬胶结构

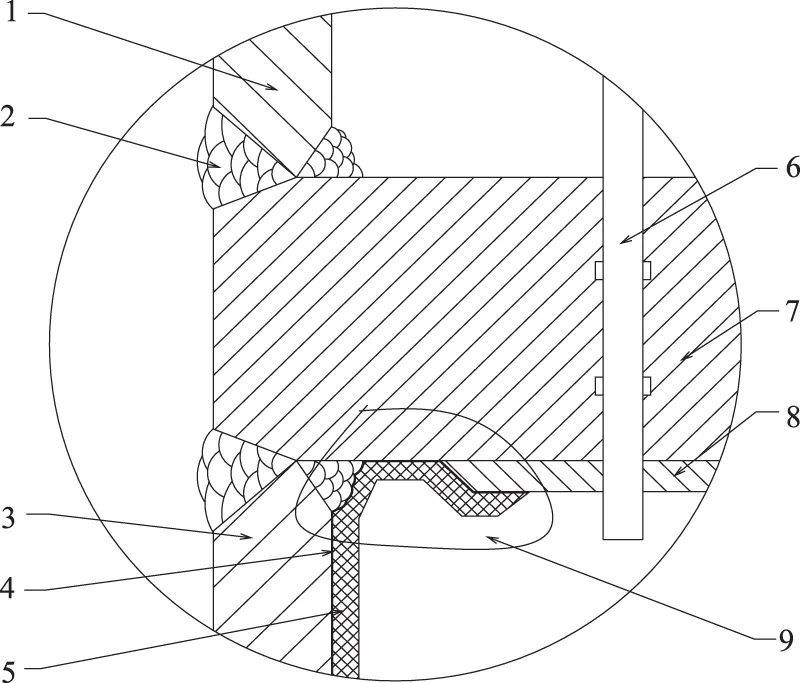

热交换器为管板式,壳侧筒体和管侧水室采用低碳结构钢ASTM A36,管板采用纯钛板(ASTM B338 Gr.2)—低碳结构钢(ASTM A36)的爆炸焊接复合板,传热管采用钛管ASTM B338 Class B;传热管和管板采用胀接结构,水室、管板、筒体均采用焊接结构连接,示意图见图4,这种结构设计存在以下问题:

图4 管板区域结构和衬胶防腐示意图Fig.4 Schematic diagram of the tube sheet area structure and lining1—壳侧筒体;2—焊缝;3—管侧水室;4—胶浆层;5—胶板层;6—钛管;7—碳钢管板;8—钛质管板;9—类S形结构区

1)结构设计要求衬胶翻边至钛板的表面,但钛与胶板的粘接强度不高,使用中衬胶容易翘边、剥离。

2)很小的区域内,集中直角和类S形结构。这种结构除不利胶板贴衬外,还会因为硫化过程的体积变化导致有效粘接面积降低、衬胶内部应力大等问题。这种结构不适合在衬胶上使用,更不适合在不压边的结构边缘使用。

3)结构设计限制衬胶种类和硫化方案的选择。氯丁橡胶可以采用常温自然或高温强制硫化。通常高温强制硫化(特别是高温加压硫化)胶板的质量和衬胶的粘接强度都远好于常温自然硫化。热交换器水室与传热管束采用焊接结构,衬胶是设备制造的最后工序;热交换器仅换热管就长达15 m,如采用高温硫化(包括硫化釜硫化、本体加温硫化、水槽水煮硫化),都可能会导致换热器严重损坏。因此,原厂热交换器衬胶采用了常温自然硫化方案,衬胶质量因此受到很大限制。

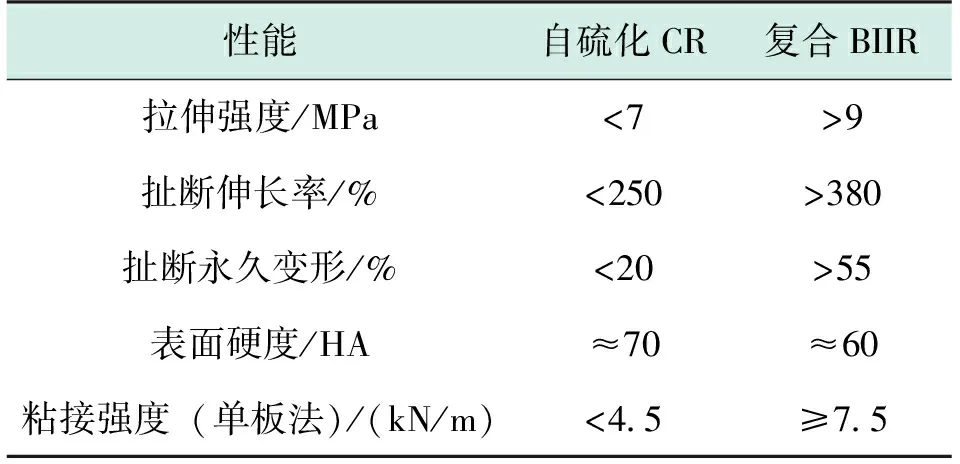

2.2 衬胶加工质量问题

根据国家标准《橡胶衬胶 第一部分:设备防腐衬里》(GB 18241.1—2001)的内容,对同一台热交换器使用5 a原厂自硫化氯丁衬胶(CR)和使用6 a的电厂自主完成的复合溴化丁基衬胶(BIIR),进行性能检测,结果见表1。数据表明原厂衬胶使用5 a后的性能非常差已不满足使用要求。在没有加速老化因素的影响下,3~5 a内氯丁橡胶的理化性能下降缓慢,因此热交换器衬胶在使用5 a后理化性能低劣的主要原因还是原厂衬胶的制造存在明显的质量问题。

表1 使用5~6年后的衬胶性能对比

2.3 老化现象

除衬胶结构设计和加工质量导致的脱落外,随着使用年限的延长,衬胶防腐性能和粘接强度均会持续下降。

2.3.1 物理性能降低

橡胶使用过程中,橡胶分子链会因为化学键的稳定性问题逐渐降解,且受到热、光、机械冲击、介质渗透溶解等因素而加速,导致橡胶性能变坏,表现为橡胶表面龟裂和变硬,扯断强度和扯断伸长率明显降低。物理性能的降低会使衬胶更容易受到机械性损坏,严重情况下会直接导致胶板撕裂;龟裂现象则导致海水缓慢渗入衬胶内部,使金属基体发生腐蚀,出现衬胶鼓泡等现象。橡胶性能随使用时间下降是很难避免的正常化学变化过程,对这一现象只能加强定期的状态监督和评估。

2.3.2 粘接强度持续降低

衬胶与设备金属基体的粘接强度,指粘接剂分别与金属和胶板界面上分子间的结合力(范德瓦尔斯力)是衬胶性能的关键指标。粘接强度大小除与胶黏剂的组成、黏料的结构与性质相关外,更与胶黏剂与金属的有效接触面积成正比。随着使用时间的延长,热循环、机械冲击等引起的胶板拉伸和压缩,会使胶黏剂分子与金属基体的距离拉大,失去分子间结合力,使有效接触面积发生呈不可逆转的降低。因此随使用周期的延长,衬胶不可避免地存在整体粘接强度持续下降并最终剥离的情况。

3 处理对策与实践

3.1 定期监督和评估状态

通过编制检查和评估计划,定期对海水系统衬胶设备进行目视检查和表面硬度检测,对衬胶进行破坏性取样测试衬胶的粘接强度和胶板的拉伸强度、扯断伸长率等,根据检查结果适时安排衬胶类设备的更换或重新衬胶。

3.2 优化衬胶硫化方案

3.2.1 硫化釜加压蒸汽硫化

方案具有衬胶固有质量好、成本低的特点。能在专业的衬胶工厂内,完成胶板加工、衬贴、硫化釜加压蒸汽硫化等全部工序,很适合应用在能拆卸的各型阀门,短小管道上。规定所有可拆卸并可外运的中小型衬胶设备均采用硫化釜加压蒸汽硫化工艺。

3.2.2 室温自硫化溴化丁基胶和预硫化溴化丁基胶复合衬胶

热交换器无法拆卸运出厂房且工期很短,必须现场衬胶。根据实际情况,选择了适合现场施工的室温自硫化溴化丁基胶(S-BIIR)和预硫化溴化丁基胶(P-BIIR)同时使用的复合衬胶工艺。硫化方式采用利用海水系统自身压力的室温本体加压硫化方案。

室温自硫化溴化丁基胶板在硫化前可塑性高、初粘性好,能在自然条件下硫化,适合各种形状和结构的设备;但硫化过程需要30~60 d,硫化期内机械强度偏低。预硫化溴化丁基胶板可塑性一般,施工要求和难度大,与金属粘接强度低;但胶板初始强度高,与同质胶板的粘接强度好,无需硫化即可满足使用要求。衬胶工艺为双层胶板,与金属基体贴合的内层采用自然硫化溴化丁基胶板,降低施工难度,可靠的获得较高粘接强度;外层胶板使用预硫化溴化丁基胶板,保证粘接强度的同时能很好保护内层胶板的早期粘接效果和硫化质量。胶板衬贴后利用海水系统压力的室温本体加压硫化方案,提高衬胶整体硫化质量。

2006—2009年,采用本方案全面对RCW交换器进行重新衬胶。使用6年后,重新衬胶的性能检测数据见表1。数据表明,复合衬胶方案满足安全可靠使用最低6年的要求。

3.3 减少衬胶使用范围和使用量

通过材料优化、高固态环氧涂层衬里替代衬胶来减少衬胶的使用范围和使用量,逐步彻底衬胶对避免海水系统核心设备的潜在危害。

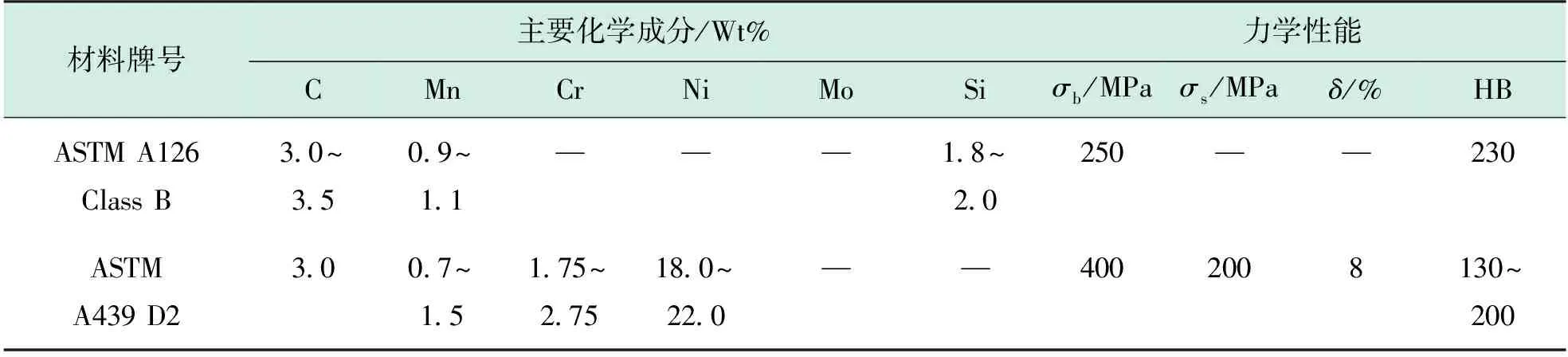

3.3.1 优化阀门选材

核电厂海水系统大量采用灰铸铁(ASTM A126 Class B)衬胶蝶阀。通过材料典型的腐蚀性能对比[1-2],考虑在保持灰铸铁衬胶蝶阀金属基体结构不变的情况下,将阀门材料改进为高镍奥氏体球墨铸铁,如ASTM A439 D2或D2B、D5B、D5S等(见表2)。高镍球墨铸铁在海水中耐腐蚀特性好,均匀腐蚀速率峰值不超过0.1 mm/a,抗缝隙腐蚀和点蚀的能力好,具有优异的机械加工性能、铸造性能、耐磨性、耐冲蚀性等,并具有一定的可焊性[3],非常适合在秦山地区作为阀门的铸件材料使用。核电厂海水水泵的泵体采用ASTM A439 D2铸造,经过15 a的使用验证,水泵在仅有300 μm环氧沥青涂层的保护下也未发生明显的均匀腐蚀、缝隙腐蚀和点腐蚀等现象。

表2 3种阀门选材的成分和力学性能Table 2 Main chemical components and mechanical properties of three material selection for valves

3.3.2 采用高固态环氧涂层衬里替代衬胶

高固态环氧涂料具有防腐蚀性能优异、耐磨性优异、粘接强度高、化学稳定性好等特点,涂料衬里施工难度低、维修方便、成本适中[4],防腐层与金属的粘接强度是衬胶与金属粘接强度的数倍。

核电厂大量使用高固态环氧涂层对海水管道进行重新衬里,对阀门衬里进行修补。已经将一台热交换器的进口水室和一列凝汽器水室的衬胶改为高固态环氧涂层衬里。电厂的工程实践表明涂层衬里施工难度明显低于重新衬胶,且工期更短、更容易检查和维护;与衬胶相比,涂层衬里的施工和维护成本降低了约30%。

4 结 论

通过对衬胶问题的分析和对策研究,得出如下结论:

1)海水系统部分设备的衬胶结构设计缺陷和出厂衬胶的加工质量问题,是导致海水系统设备衬胶在短期内脱离并引起设备严重损坏的直接原因,应加强材料和防腐专业的审查和质量监督。

2)现用衬胶的物理性能、防腐性能、粘接强度,会随着使用时间延长不断降低,密切监督衬胶状态,及时评估老化程度,适时进行重新衬胶工作,能避免因衬胶老化现象引起的严重脱落问题。

3)根据设备的实际情况,采用合适的重新衬胶方案、优化设备基体材料、使用涂层新技术,是提高设备安全可靠性的重要途径。

秦山第三核电厂海水系统衬胶问题的评估和处理,对提高整个海水系统设备可靠性有至关重要的作用。对后续核电厂海水系统的设计和设备的设计制造改造具有重要的参考意义。