鹅颈集装箱半挂车车架结构有限元分析

伍丽娜 廖颖慧 张凯

中汽研汽车检验中心(武汉)有限公司 湖北武汉 430050

1 前言

随着物流运输速发展,具有高效、经济并且运载量大的半挂车运输方式逐渐成为物流运输业的业的快首选。半挂车车架作为主要承载件,承受着车内外的各种载荷,其可靠性直接决定半挂车能否正常行驶以及行驶的安全性,是影响整车性能的关键部件。虽然车架按等强度设计具有一定的安全系数,但常因轴距较大、路面不平及载荷不合理等原因,致使车架产生疲劳破坏。在半挂车车架设计阶段运用有限元方法进行强度、刚度校核,有助于缩短产品开发周期并且降低产品开发成本,同时为产品优化升级提供有效的理论依据。

本文以市场上某款鹅颈式集装箱半挂车车架为研究对象,利用Hypermesh进行划分网格,基于实际车载工况对边界条件、约束以及载荷进行定义,并在OptiStruct中完成求解计算,从而获得车架在不同工况下的应力和位移变形。

2 车架有限元模型建立

2.1 有限元理论基础

有限元方法基本求解思想是把计算域划分为有限且互不重叠的单元,在每个单元内选择合适节点作为求解函数的插值点,将微分方程中的变量改写成由各变量或者其导数的节点值,与所选用的插值函数组成的线性表达式,借助于变分原理或加权余量法,将微分方程离散求解。

材料力学理论中第三强度理论认为最大切应力是引起屈服的主要因素,即认为无论什么应力状态,只要最大切应力τmax达到与材料性质有关的某一极限值,材料就发生屈服。单向拉伸下,当与轴线成45°的斜截面上的时(此时横截面上的正应力为σs),出现屈服。可见,就是导致屈服的最大切应力的极限值。因为这一极限值与应力状态无关,任意应力状态下,只要τmax达到就引起材料的屈服,于是得到屈服准则为:

第四强度理论认为畸变能密度是引起屈服的主要因素。即认为无论什么应力状态,只要畸变能密度vd达到与材料性质有关的某一极限,材料就发生屈服。单向拉伸下,屈服应力为σs, 相应的畸变能密度为于是得到屈服准则为:

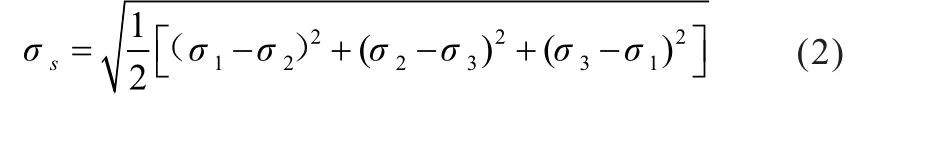

半挂车车架一般采用碳钢或铝材料,根据材料力学理论,碳钢、铜、铝等塑性材料通常以屈服的形式失效,因此本文依据式(1)和式(2)作为屈服判断准则进行有限元计算分析。

2.2 车架模型建立

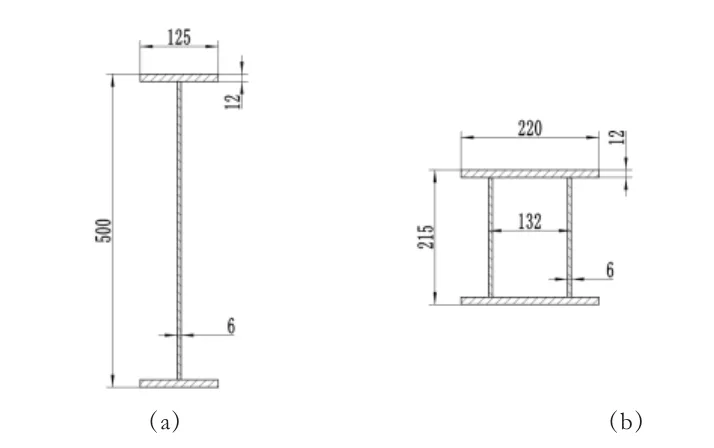

半挂车车架结构主要由纵梁、加强横梁、锁销梁等组成,其中纵梁为鹅颈式结构,截面为工字形,由板料拼焊而成,总体采用等变形截面,截面尺寸如图1所示,集装箱锁销连接横梁采用整体贯穿式,与纵梁连接处满焊,截面如图2(a)所示,加强横梁截面采用槽形,横梁连接处满焊,如图2(b)所示。在SolidWorks中根据半挂车车架结构建立3D实体模型,根据圣维南原理,模型的局部微小变化和改动,并不会影响到模型总的计算分析结果,为了简化后续的网格划分,减少计算量,提高计算效率,在不影响车架力学特性的情况下,对实体模型进行了简化[3-4]。

a. 忽略了非承载部分。半挂车车架部分主要承载位置为纵梁、横梁以及锁销连接横梁,对于承载比较小甚至不属于承载位置的部件可以省略;

b. 略去部分小孔。车架上存在诸多安装孔、过线孔等结构,其均是为了满足功能要求设置,在后期网格处理时会影响分析结果,因此对其进行省略;

c. 部分距离应力比较远的圆弧过渡简化为直角,部分倒角、圆角不予以考虑,以便较少网格划分和有限元计算的时间;

d. 根据计算模型的准确性原则,略去车架的附属结构,如侧后防护、水箱、工具箱等。

对车架进行上述简化后,所建立的车架三维实体模型如图3所示。

图1 挂车纵梁尺寸图

图2 挂车横梁尺寸图

图3 半挂车实体模型

2.3 车架材料特性

该半挂车车架纵梁、锁销连接横梁部分采用的材料是Q700,横梁采用的材料为Q345,两种材料的力学性能如表1所示。

表1 材料特性表

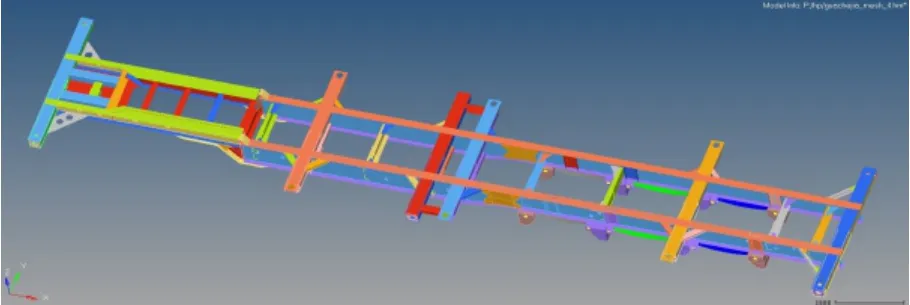

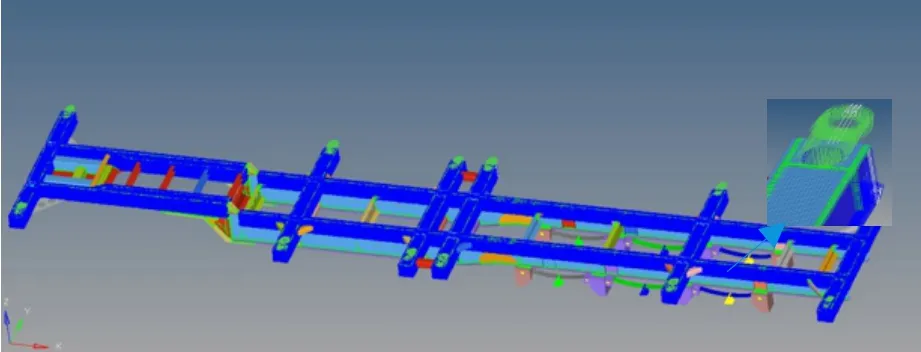

2.4 网格划分

将车架三维模型导入Hypermesh中抽取中面和几何清理,然后使用板壳单元划分网格,得到有限元分析模型,如图4所示。整体网格由三角形单元、四边形单元和刚性单元rbe2、rbe3组成,总单元数量433144个,整体网格质量较好,其中三角形单元占比小于1%。

图4 车架有限元分析模型

2.5 连接处理

车架各部件之间的连接方式均采用焊接型式,其中焊接又分为满焊、断续焊接以及点焊等,有限元模型中连接方式正确与否将直接影响计算精度。目前,在有限元模型中模拟焊接最常用的方式是刚性连接和焊接单元连接。本文采用焊接单元处理焊接关系,依据实际焊接情况进行模拟焊接,模拟缝焊连接如图5所示。

图5 模拟焊接

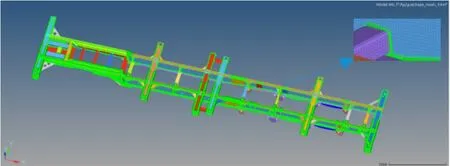

2.6 悬架模拟

针对车辆钢板弹簧悬架简化模型的研究表明,等效弧形薄板模型可以有效模拟无副簧的钢板弹簧悬架,而有副簧的模型则可采用等效弧形薄板模型+副簧约束方程的模型[1]。根据半挂车模型实际承载,设定钢板弹簧的总刚度为1400 N/mm。等效弧形薄板一个重要的几何参数就是弧形薄板的厚度,以简支梁的形式在弧形薄板两端施加位移约束,在最大弧高处的一组节点均匀施加一组方向指向Y轴负方向,大小为1400 N的合力,如图6所示。采用二分法进行迭代,当最大弧高处的变形量大于1 mm时,增加板厚;反之,减小板厚,直至满足式(3)[2]。

式中,δ为薄板的最大变形量;ε为误差,工程上一般采取5%。

图6 等效钢板弹簧有限元模型

2.7 载荷及约束

集装箱半挂车在运输过程中存在多种工况,不同工况下车架受到的载荷也不相同。车辆结构的静力学分析一般研究弯曲、紧急制动、转弯这三种典型工况[5],这几种工况的边界条件和载荷有所差异。

2.7.1 弯曲工况载荷

弯曲工况是指车辆在静止或者匀速行驶状态下,车架所受载荷主要来源于货物及集装箱的压力和自身的重力。半挂车额定载重34 t,2个20ft集装箱货自重共计5 t,车架纵梁与横梁施加的集中力均匀分布在梁的表面,其大小为39000×9.8=382200 N,同时施加竖直向下的重力加速度9.8 m/s2。如图7所示,蓝色区域为所加载载荷。

图7 载荷分布图

2.7.2 制动工况载荷

紧急制动工况主要针对车辆发生紧急制动的情况,此时半挂车将受到纵向惯性载荷的作用。货物及集装箱对与车架锁销连接处产生的冲击载荷较大。车架所受载荷包括制动惯性力以及与弯曲工况相同载荷。GB 7258-2017《机动车运行技术条件》规定半挂车满载时紧急制动减速度不小于5 m/s2,本文取紧急制动加速度5 m/s2进行分析计算。

紧急制动时所产生的惯性力施加于集装箱与车架连接处,其大小为39000×5=195000 N;货物和集装箱对车架纵梁与横梁施加的集中力均匀分布在梁的表面,其大小为39000×9.8=382200 N;同时,施加竖直向下的重力加速度9.8 m/s2,以及对车架施加紧急制动加速度5 m/s2。载荷分布图如图8所示,其中蓝色区域为货物及集装箱对梁所产生的集中载荷,绿色区域为紧急制动时货物及集装箱对连接处所产生的惯性载荷。

图8 弯曲工况车架载荷分布图

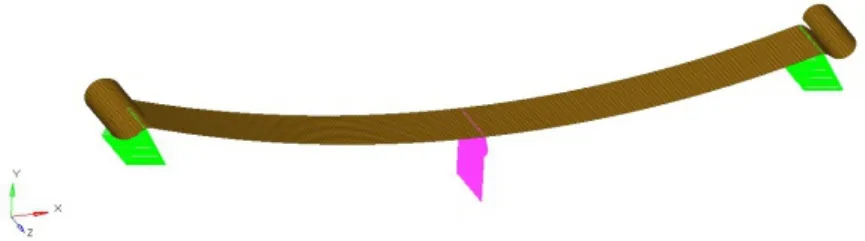

2.7.3 转弯工况载荷

转弯工况是车辆行驶时的一个常见工况,本文模拟满载时左转弯工况,半挂车受到垂直方向的载荷之外,还承受因离心力产生的横向惯性载荷作用。考虑半挂车整车长度比较长,转弯时速度较慢,在此选取惯性加速度为0.4 g。转弯工况下所产生的惯性力施加于集装箱与车架连接处,其大小为39000×4=156000 N;货物及集装箱对车架纵梁与横梁施加382200 N的集中力,并施加竖直向下的重力加速度9.8 m/s2,同时对车架施加惯性加速度3 m/s2,载荷分布如图9所示,其中蓝色区域为货物及集装箱对梁所产生的集中载荷,绿色区域为转弯时货物及集装箱对连接处所产生的惯性载荷。

图9 转弯工况车架车架载荷分布图

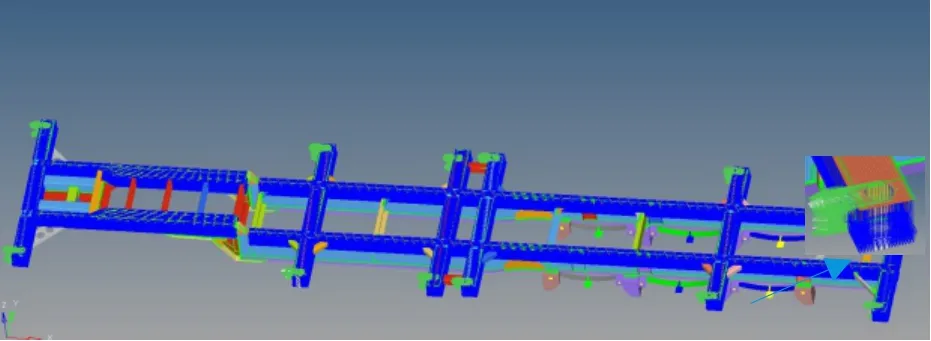

2.7.4 约束条件

半挂车在实际行驶过程中,车架与牵引车连接,与悬架系统在吊耳处连接,各种工况下约束条件均一致,根据实际情况对车架进行约束。约束牵引销X、Y、Z方向的平动自由度和X方向的转动自由度;悬架系统(图10所示):第一排板簧底部约束Y、Z方向的平动自由度,第二、三排板簧底部约束X、Y、Z方向的平动自由度(图11所示)。

图10 牵引销约束形式

图11 悬架系统约束形式

3 车架计算工况及分析结果

基于上文建立模型,选取半挂车实际使用过程中常见的弯曲工况、紧急制动以及转弯工况进行模拟计算,分析在满载下车架结构的强度。

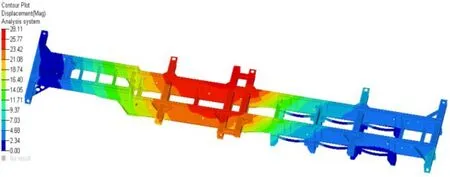

3.1 满载弯曲工况

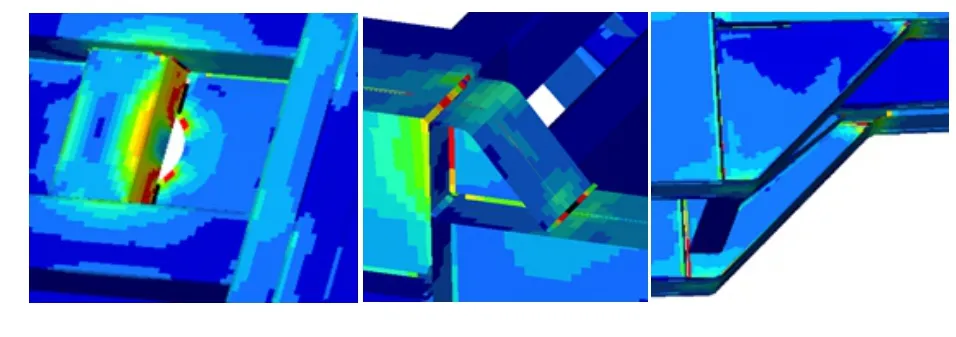

施加约束和载荷并运算后,在OptiStruct分析工具中得到变形云图(图12)。由变形云图可以看出,车架的最大变形区域出现在第二横梁至第三横梁之间的纵梁上,最大变形量约为16 mm,其原因是由于此处距离前部牵引销和后部悬架较远,刚度较小。

图13为以Q345、Q700材料的屈服强度过滤后得到的应力云图,由图可看出,车架板料本身最大应力都未超过345 MPa,局部板件焊接处焊核达到了屈服强度(图14),表明该处属于高应力区域。局部应力图显示牵引座处以及纵梁阶梯连接处是高应力区域,因此设计制造中需重点关注,可适当加强该处的加强筋厚度。

图12 弯曲工况车架变形云图

图13 弯曲工况车架应力云图

图14 弯曲工况车架局部应力云图

3.2 满载紧急制动工况

施加载荷和约束后,对有限元模型进行求解,车架变形云图如图15、16所示。由变形云图可以看出,车架的最大变形区域出现在第二横梁至第三横梁之间的纵梁上,最大变形量约为15.4 mm。横梁受到集装箱对其惯性力作用,在X方向发生形变,最大值在连接处,大小约2 mm。

图15 紧急制动工况车架变形云图

图16 紧急制动工况车架X方向(纵梁方向)变形云图

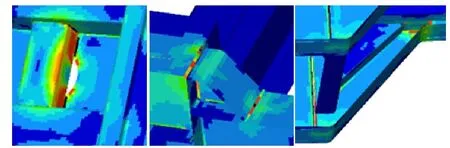

满载紧急制动工况下车架应力云图如图17,局部应力图如图18所示,以Q345、Q700和板簧材料的屈服强度过滤云图,本模型板簧屈服强度设定为1080 MPa,从图可以看出,牵引座处由于约束原因引起高应力现象,纵梁阶梯连接部位焊焊合部分区域应力超过700 MPa,需要重点关注。

图17 紧急制动工况车架应力云图

图18 紧急制动工况车架局部应力云图

3.3 满载转弯工况

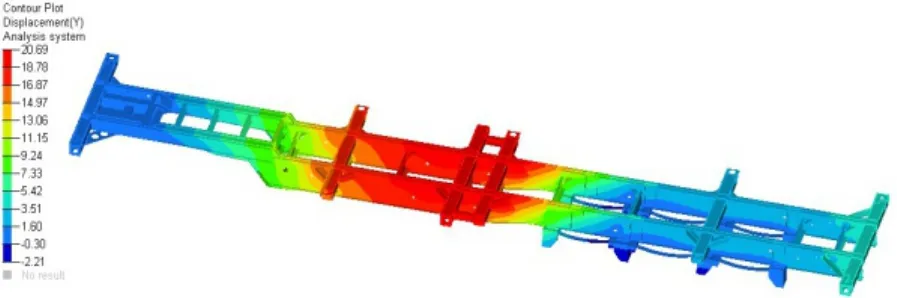

满载转弯工况下车架变形云图如图19、20所示,由变形云图可以看出,车架的总最大变形区域出现在右侧第二横梁与第三横梁上,最大变形量约为28 mm。由于转弯惯性影响,横梁在Y方向发生形变,最大值在连接处,大小约20 mm。

图19 转弯工况车架变形云图

图20 转弯工况车架Y方向(横梁方向)变形云图

满载转弯工况下以Q345、Q700和板簧材料的屈服强度过滤获得车架应力云图如图21,局部应力云图如图22所示。由应力云图可以看出,在转弯工况下,牵引座处由于约束原因,部分焊核等效应力超过700 MPa(黑色),需要关注。纵梁阶梯处的极少量的焊核应力超过700 MPa,部分超过345 MPa,需要关注。第一排板簧附近纵梁部分区域应力超过345 MPa,其材料是Q700,强度足够,板簧应力未超过屈服强度。

4 结语

图21 转弯工况车架应力云图

图22 转弯工况车架局部应力云图

综上所述,本文所建立半挂车车架结构存在一定的改进空间,在后续产品改进过程中,可以考虑适当增大纵梁阶梯连接处加强筋的厚度或者改进相应结构型式来增加此处的强度,避免在长期的使用中造成阶梯处发生断裂现象;此外,为保证车架结构的耐久可靠性,需增加牵引销处横梁厚度,以提高其强度;在刚度方面,可以在横梁之间增加加强筋,从而提高整体车架的结构刚度。