清障车抱胎器的建模设计与有限元分析

何晨1 马德宜2

1. 中国重汽集团湖北华威专用汽车有限公司 湖北随州 441300

2. 三峡大学理学院 湖北宜昌 443003

1 前言

清障车主要用于道路故障车辆、城市违章车辆及抢险救援等。清障车按结构类别主要分为[1]:拖吊连体型、拖吊分离型、平板型、普通型四大系列。清障车的主要功能是将故障车辆经抱胎器拖在清障车的后面。因此抱胎器是清障车设计的关键部件之一。

托臂的抱胎器是连接清障车与故障车的关键结构是主要的承载和受力部件[2-5],其设计是否合理对清障车的参数性能有较大的影响,因此,对清障车抱胎器进行合理的结构设计和有限元分析有极其重要的意义。清障车在托牵工作过程中由于各种复杂的工况,可能被剪断而导致托臂不能工作。因此,对抱胎器在不同工况下进行受力分析是十分必要的。

国内一拖二平板清障车抱胎器是L型结构,操作麻烦,并且无法适应恶劣的道路工况,无法满足国外客户要求。本文设计了一款抱胎器,采用铰接式U型结构,适用于道路差等作业恶劣的环境,调节抱胎销轴的位置即可适应不同规格轮胎,操作更方便,稳定可靠,可以很好地满足国内外客户的要求。本文以此U型抱胎器为研究对象,利用ANSYS软件通过对抱胎器在静止状态、正常行驶和紧急制动三种工况来分析应力应变的分布情况,以证明本文设计的抱胎器结构的page可行性,也为后续设计工作提供参考依据。

2 二维三维模型的建立

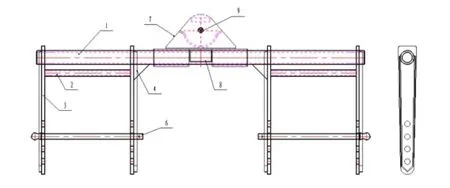

托臂中的抱胎器结构如图1、2所示。抱胎器主要由翻转管、抱胎管、抱胎板、三角板、封板、抱胎销轴、十字臂和抱胎加强板等构成。

翻转管穿过四个抱胎板,抱胎管的两头与抱胎板焊接,抱胎销轴是活动的且可以穿过抱胎板。轮胎放在两个抱胎板之间,抱胎销轴用于调节固定不同规格的轮胎。

图1 抱胎器二维模型

图2 抱胎器三维模型

3 清障车抱胎器的有限元模型

在对清障车抱胎器模型进行有限元分析前,可对模型适当简化以保证网格划分的简单,并可以缩短求解时间。

在对清障车抱胎器模型有限元分析之前,需要设置模型的材料属性[6]。

抱胎器材质为Q345,屈服极限为 345 MPa,材料的弹性模量为210 GPa,泊松比设置 0.3,材料密度为 7800 kg/m3。

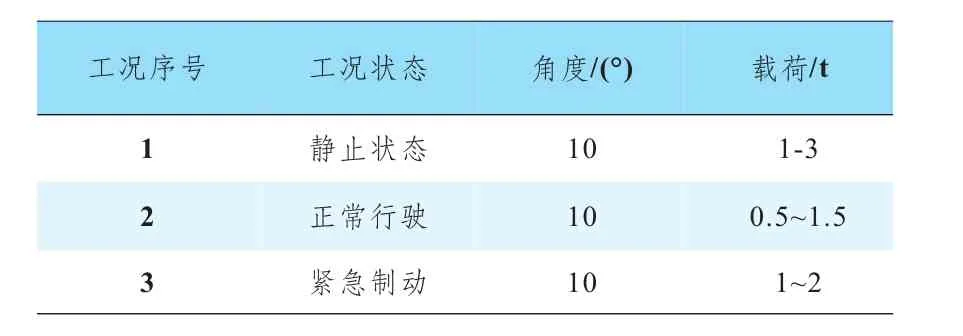

根据客户需求,笔者设计了此款U型清障车抱胎器,并建立了抱胎器的有限元模型。抱胎器结构形式主要由翻转管、抱胎板和抱胎销轴等组成,该模型的建模采用四面体二次单元,翻转管、抱胎板和抱胎销轴之间通过接触约束连接,为了载荷和边界条件施加方便,载荷点处采用力分布式约束方程。对三维模型装配体采用Bonded接触类型,并对抱胎器抱胎板、抱胎管施加集中荷载,对十字臂施加固定约束,对翻转管施加(X、Y、Z)方向的平动约束和旋转的自由度,根据抱胎器的各种实际工况对抱胎装置加载载荷即可,如表 1 所示。

表1 道路清障车分析工况

工况1模拟的主要是车辆静止时垂直于地面方向的载荷,工况2模拟的主要是车辆正常行驶时垂直于地面方向以及平行于地面方向的载荷,工况3模拟的是车辆紧急制动时垂直于地面方向以及平行于地面方向的荷载。

为了便于计算,对受力状态进行了简化,假设被拖车辆的质量是均匀分布的,将车体质量简化到直接放在抱胎器上,抱胎器相对其中心是完全对称的。这样处理的抱胎器不会出现因车体自身质量不均而发生扭转。本文将托举车辆的质量简化为等效力作用在抱胎器的中心。

有限单元法的理论基础是能量法,它利用求解位移方法的思路,将分析对象分成大小不一、类别不同的小区域。有限单元法采用结构力学中的位移方法作为理论依据,将分析对象分割成彼此在节点处进行连接的有限个单元的整体。在有限元分析过程中,首先要了解各单元的特性,然后通过单元之间连接节点处的平衡关系建立求解方程,最后根据已知的边界条件进行求解计算,这样就把整体连续的计算过程转化为简单的单元分析过程。

由于单元之间可以进行各种各样的联结,而且单元的形状也是复杂多变的,所以,不论抱胎器几何模型多么复杂,都可以对其进行求解。在有限元分析过程中,首先是要将抱胎器三维设计模型转变为相应的有限元模型,而且有限元模型要和设计模型的结构尺寸一样。建立有限元模型的方法一般分为两种,一种是通过三维软件建立三维模型,然后将实体模型导入分析软件进行网格划分等,这种方法适合于结构改动不大,不需对结构进行优化的模型。另一种是通过APDL进行建模,这种建模方法适用于结构比较复杂,且结构设计处于初始阶段,需要对结构进行多次改进和优化。本文通过三维软件建立抱胎器三维模型然后导入ANSYS软件。

网格划分是有限元分析的重要步骤之一,网格划分直接与有限元结果精度有关。ANSYS中网格类型有多种,在此抱胎器模型中以四面体网格为主。划分网格完成之后的清障车抱胎器网格如图3所示。

图3 抱胎器三维模型的网格划分

4 结果分析

在有限元模型的预处理完成之后,通过ANSYS软件得到相应的结果。

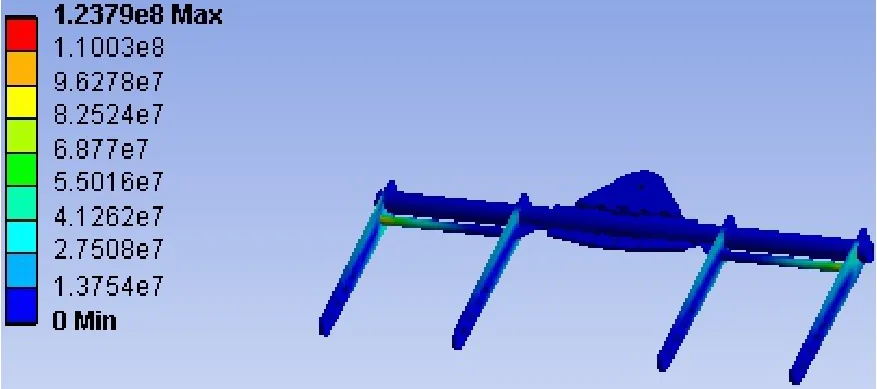

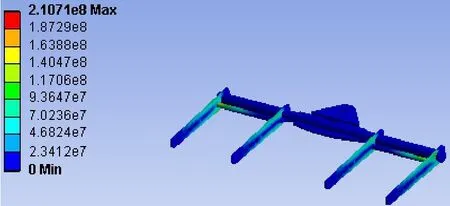

由于紧急制动是应力应变最大的工况,因此这里仅给出1 t和2 t荷载时的应力分析图和相应的应变图,其他情况根据数值绘制相应图形。从图4~5中可以看出,紧急制动1 t荷载时应力数值达到极大值为123.79 MPa,紧急制动2t荷载时应力数值达到极大值为210.71 MPa。而抱胎器的材料为Q345,其屈服强度为345 MPa,可见当前的设计是合理的。通过图4~5可以看出,随着载荷的加大,均是清障车抱胎器的抱胎管与抱胎板的连接处附件受力最大。因此抱胎管以及与抱胎板的连接处直接影响着整个抱胎器的安全。

图4 紧急制动1 t荷载的应力分析

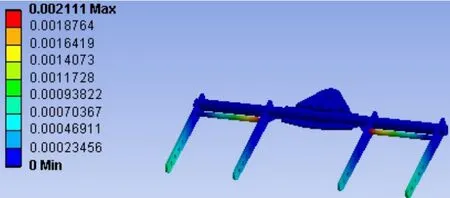

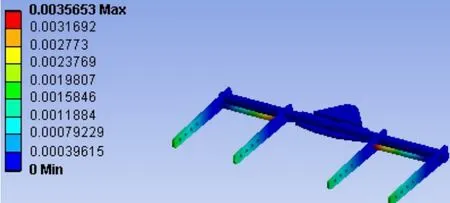

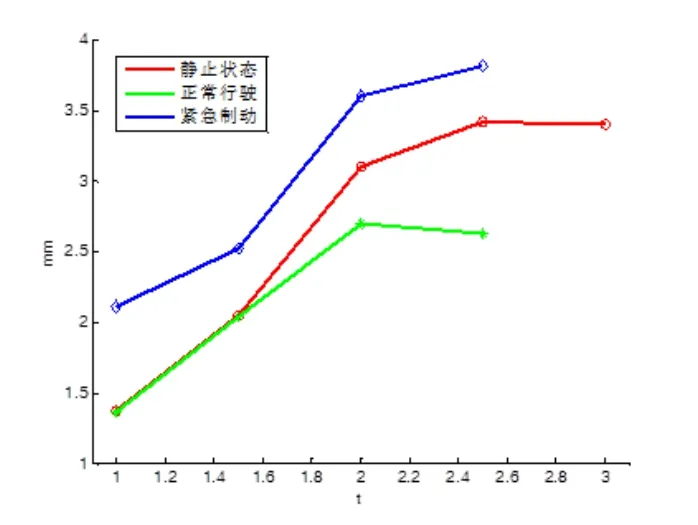

从图6~7中可以看出,紧急制动1 t荷载时应变数值达到极大值为2.11 mm,紧急制动2 t荷载时应变数值达到极大值为3.57 mm。应变变化均较小,且在合理范围之内,故该清障车抱胎器的设计是合理的。

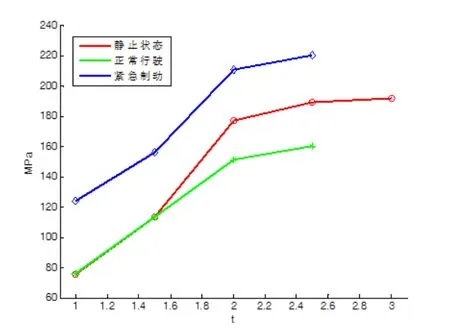

为了进一步研究应力应变分析,通过ANSYS软件获得在不同载荷下不同工况下清障车抱胎器的最大应力值和最大应变值,如图8~9所示。

通过图8~9可以看出,随着载荷的增大,应力与应变均有逐渐增大的趋势。而且三种工况在荷载2 t之前均快速增加,在荷载2 t之后均缓慢增加。

图5 紧急制动2 t荷载的应力分析

图6 紧急制动1 t荷载的应变分析

图7 紧急制动2 t荷载的应变分析

图8 三种工况下不同荷载时的应力

市场上小型轿车质量不超过1 t,一般轿车、SUV等质量不超过2 t,大型SUV质量可达3 t左右。因此本文设计的清障车抱胎器,对于托吊市场上常见的轿车是非常有效的。

5 结语

本文以U型抱胎器为研究对象,提出了一种新的设计思路,即先用抱胎管与两个抱胎板焊接,再用一根活动的抱胎销轴穿过两个抱胎板。其优势主要表现在不需要前后伸缩、调整角度,而是直接通过抱胎销轴固定轮胎,能够提高拖车效率,适应恶劣的工作环境;通过在抱胎板上不同的孔位,以适应不同规格的轮胎;整体结构美观简洁。本设计使用ANSYS有限元分析软件对清障车的抱胎器进行分析,仿真结果表明本设计有足够的结构强度,能保证实际运行安全,为清障车抱胎器结构的设计提供了一种新的思路。

图9 三种工况下不同荷载时的应变