一种耐高温金属板不残胶丙烯酸压敏胶制备方法

李钢东

摘要:文章探索出超高分子质量压敏胶具有很好的耐热性,并且在支链中引入低玻璃化温度的单体,加强了耐热性,从而所制得的丙烯酸压敏胶具有耐温性好,高温后剥离力上升小的特点,用于金属板保护膜在剥离时不残胶。制备中,采用多步反应、分级滴加;通过引入两种特殊单体马来酸酐和甲基丙烯酸十八烷基酯分别聚合到大分子中,前者聚合到大分子主链中具有很好的耐热性;后者具有较长的端基、较低的玻璃化温度,聚合到支链中可以调节胶液的黏度;再配合环氧固化剂,制成的涂膜具有较高的耐温性,从而制备出耐高温不残胶的丙烯酸压敏胶。

关键词:耐高温;不残胶;丙烯酸;压敏胶;制备

中图分类号:TQ436+.3文献标识码:A 文章编号:1001-5922(2019)07-0013-03

1 现有金属板保护膜压敏胶存在的不足

目前,针对应用于金属板保护膜,由于胶水中官能基团与金属板表面发生化学反应并形成化学键,造成剥离力猛增,导致金属板保护膜压敏胶在剥离时会造成金属板上有残胶。

同时,有多个生产企业提供金属板保护膜压敏胶,但很多产品的耐高温效果不是很好,且高温后剥离力升高很多。因此,亟需发明出一款可以耐更高温,且高温后剥离力升高在3倍以内的压敏胶成为目前急需解决的问题。

2 耐高温不残胶丙烯酸压敏胶工艺制备方案

本工艺目的就是为了克服上述现有技术存在的缺陷,提供一种耐高温不残胶丙烯酸压敏胶及其制备方法。一般常规配方大多增加耐热单体的比例而达到一定的耐热性,本工艺技术首次探索出超高分子质量压敏胶具有更好的耐热性,并且在支链中引入低玻璃化温度的单体,加强了耐热性,从而耐高温不残胶丙烯酸压敏胶具有耐温性好,高温后剥离力上升小的特点。

本工艺提供的超微粘剥离力丙烯酸压敏胶采用多步反应、分级滴加的方法进行制备;通过制备高聚合物的分子质量,并引入两种特殊单体聚合到大分子中,一种是马来酸酐,聚合到大分子主链中具有极好的耐热性;一种是甲基丙烯酸十八烷基酯,具有较长的端基、较低的玻璃化温度,聚合到支链中可以调节胶液的黏度。再配合环氧固化剂,制成的涂膜具有较高的耐温性。

与现有技术相比,本工艺的效果在于:所提供的耐高温不残胶压敏胶具有更好的耐温效果,且耐温后剥离力上升小,综合成本低于市面上耐温胶水。

为了实现上述目标,耐高温不残胶丙烯酸压敏胶的工艺制备方案包括原料的选择、配比、合成工艺以及交联剂的使用,具体包括以下步骤。

2.1原料准备

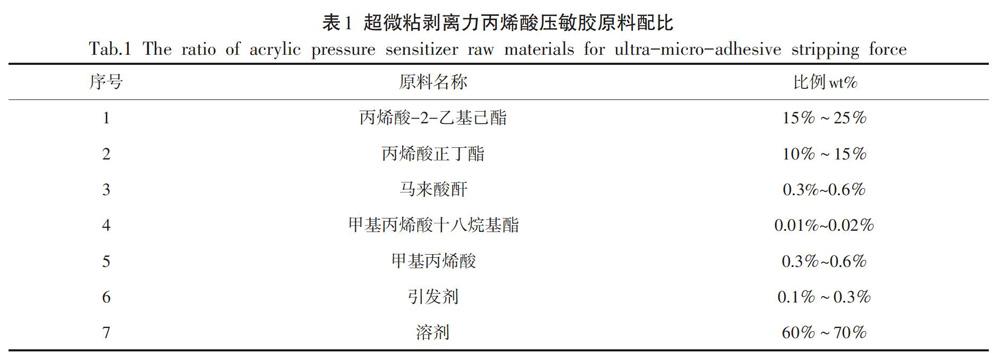

所需原料包括丙烯酸-2-乙基己酯、丙烯酸正丁酯、马来酸酐、甲基丙烯酸十八烷基酯、甲基丙烯酸、引发剂和溶剂等。原料的质量配比如表1所示。

2.2预聚体的制备

将前述原料中的丙烯酸-2-乙,基己酯、丙烯酸正丁酯、甲基丙烯酸各取1/4-1/3,马来酸酐取全部,并加入适量引发剂和溶剂,按照配方投入反应釜中,在82-85℃反应30min得到预聚体,所述引发剂为偶氮二异丁腈,溶剂为乙酸乙酯。

2.3聚合物链进一步增长

在前述所制得的预聚体中,在150min内匀速滴加剩余的1/4-1/3的丙烯酸-2-乙基己酯、丙烯酸正丁酯、甲基丙烯酸以及全部的甲基丙烯酸十八烷基酯,同时,加入适量引发剂和溶剂的混合液,反应控制在82-85℃;滴加结束后继续保温90min,使聚合物链进一步增长。

2.4过量引发剂的滴加

在前述聚合物链进一步增长的产物中,90min内匀速滴加过量引发剂偶氮二异丁腈溶液,滴加条件为82-85℃。滴加结束后保温120min。其中,此处的过量引发剂偶氮二异丁腈是指重量为原料中引发剂偶氮二异丁腈的1.5-2.5倍。

2.5兌稀及胶粘剂出料

将上述产物用溶剂进行兑稀,其中,所用溶剂主要采用乙酸乙酯和乙酸丁酯,工艺步骤为直接加溶剂,加料完成后继续搅拌60min,确保溶剂分散均匀,最后降温至45-55℃出料,获得丙烯酸酯胶粘剂。

2.6耐高温不残胶丙烯酸压敏胶涂膜的制备

将上述制得的丙烯酸酯胶粘剂按照1%的比例添加交联剂,搅拌均匀,涂布在经过电晕处理的PET保护膜上,经120℃/2min交联固化后,于25℃熟成7d或者40-55℃熟成3d后,贴在钢板上。经过测试,在180℃/2h的条件下不残胶。其中,前述交联剂为环氧固化剂。

经过测试,在PET保护膜上该胶水高温后剥离力较高温前上升2.5倍,远远好于市面上大多数胶水。

3 实施例证

在前述工艺技术制备的基础上,列举下述例证,给出详细的实施方式和具体的操作过程,所用原料配比如表2所示。

将1号料的单体、引发剂、溶剂在按照配方投入反应釜中,在反应温度为82-85℃条件下,反应30min得到预聚体;然后在150min内匀速滴加2号料,反应温度控制在82-85%。滴加结束后继续保温90min,使聚合物链进一步增长,水浴设定温度86℃,保温之后将3号料混合均匀后缓慢滴加进反应装置中,滴加时间控制在90min,温度82~85℃;3号料滴加完后同样搅拌保温120min;保温之后将4号料一次性加入到反应装置中,搅拌保温60min,保证物料混合均匀,关闭温度;待物料温度降低到40-50℃时出料。

按照上述步骤,所制得的丙烯酸酯压敏胶,其固含量为30.1%,黏度为2500mPa·s。在添加1.0%交联剂后测50umPET基材,干胶厚度为10u,高温后剥离力在30-40g,30d后测试剥离力仍在范围内,属于耐高温不残胶压敏胶。

4 结论

目前,应用于金属板的保护膜,由于胶水中官能基团与金属板表面发生化学反应并形成化学键,造成剥离力猛增,导致金属板保护膜压敏胶在剥离时会造成金属板上有残胶。为了解决此问题,常规配方大多是增加耐热单体的比例而达到一定的耐热性,但往往依然不能完全解决金属板上有残胶的问题。

本工艺技术首次探索出超高分子质量压敏胶具有很好的耐热性,并且在支链中引入低玻璃化温度的单体,加强了耐热性,从而所制得的丙烯酸压敏胶具有耐温性好,高温后剥离力上升小的特点。制备中,采用多步反应、分级滴加;通过制备高聚合物的分子质量,并引入两种特殊单体聚合到大分子中,一种是马来酸酐,聚合到大分子主链中具有很好的耐热性;一种是甲基丙烯酸十八烷基酯,具有较长的端基、较低的玻璃化温度,聚合到支链中可以调节胶液的粘度;再配合环氧固化剂,制成的涂膜具有较高的耐温性,从而制备的超微粘剥离力丙烯酸压敏胶,用于金属板保护膜在剥离时不残胶。