基于短链含氟丙烯酸酯细乳液的棉织物拒水拒油整理

钱海洪, 王鸿博, 杜金梅, 傅佳佳, 王文聪

(1. 江南大学 江苏省功能纺织品工程技术研究中心, 江苏 无锡 214122; 2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

随着消费升级时代的到来,消费者对于纺织品附加功能的要求日益提升,具有特殊性能的绿色纺织品备受青睐,其中拒水拒油纺织品的应用也越来越广泛。含氟丙烯酸酯类聚合物由于其优异的拒水拒油性能而广泛应用于织物后整理领域[1]。含氟链段中的C—F键的键能大,稳定性好,且—CF3基团具有最低的表面张力,可显著降低织物临界表面张力和表面自由能[2],使其不被各种液体润湿,从而达到拒水拒油的效果。

目前,人们认识到含氟碳链数大于或等于8的丙烯酸酯聚合物氧化降解的最终产物为全氟辛基磺酰(PFOS)和全氟辛酸类化合物(PFOA),这2类化合物具有极强的生物积累性,难以降解,对环境造成危害,故已被全面禁止使用[3]。因此,开发环境友好型短链含氟丙烯酸酯类聚合物成为研究热点。Barmentlo等[4]对含碳数分别为4、6的含氟化合物进行实验发现,四碳化合物的危害更小且不易产生生物积累。Jiang等[5-6]以全氟丁基化合物为单体进行乳液聚合,但是经含氟乳液整理后棉织物表面含氟量较低,拒水拒油效果未能满足市场要求,且对织物服用性能影响较大。

本文采用四碳含氟单体及非含氟丙烯酸酯类功能单体进行细乳液聚合,制备四元共聚物细乳液,并将其应用于棉织物拒水拒油后整理,提高整理后棉织物的拒水拒油效果和耐洗牢度。另外,考察了棉织物预处理方式、后整理工艺对拒水拒油效果的影响,并通过单因素分析法对各项因素进行优化。在最优工艺条件下,表征了整理后棉织物的形貌结构及各项性能。

1 实验部分

1.1 材料与试剂

材料:纯棉平纹织物,经纬纱线密度均为14.5 tex,经纬密分别为523、283根/(10 cm),由华纺股份有限公司提供。本文实验所用织物均为退浆、煮练、丝光处理后的棉织物。

试剂:十六烷基三甲基溴化铵(CTAB,分析纯,国药集团化学试剂有限公司);十二硫醇(SH,化学纯,国药集团化学试剂有限公司);丙烯酸丁酯(BA,化学纯,国药集团化学试剂有限公司);2-(全氟丁基)乙基丙烯酸酯(C4F,96%,上海上氟科技有限公司);丙烯酸十八酯(SA,化学纯,百灵威科技有限公司);甲基丙烯酸缩水甘油酯(GMA,化学纯,百灵威科技有限公司),2,2′-偶氮二(2-甲基丙基脒)二盐酸盐(AIBA,化学纯,百灵威科技有限公司);聚氧乙烯月桂醚(Brij L4,98%,西格玛奥德里奇(上海)贸易有限公司)。

1.2 实验方法

1.2.1短链含氟丙烯酸酯细乳液的制备

预乳化:分别称取适量的非离子乳化剂Brij L4和阳离子乳化剂CTAB,将二者同时溶于一定量的去离子水中,随后加入少量的助乳化剂SH,于50 ℃水浴环境中低速搅拌10 min。将4种单体C4F、SA、BA、GMA按照量比为2∶1∶0.1∶0.1的比例混合均匀后逐滴滴入上述制备的乳化剂水溶液中,并将其置于50 ℃水浴环境中匀速搅拌30 min,而后转移至均质机上以8 000 r/min的转速高速搅拌15 min,最终制得均匀的白色单体预乳液。

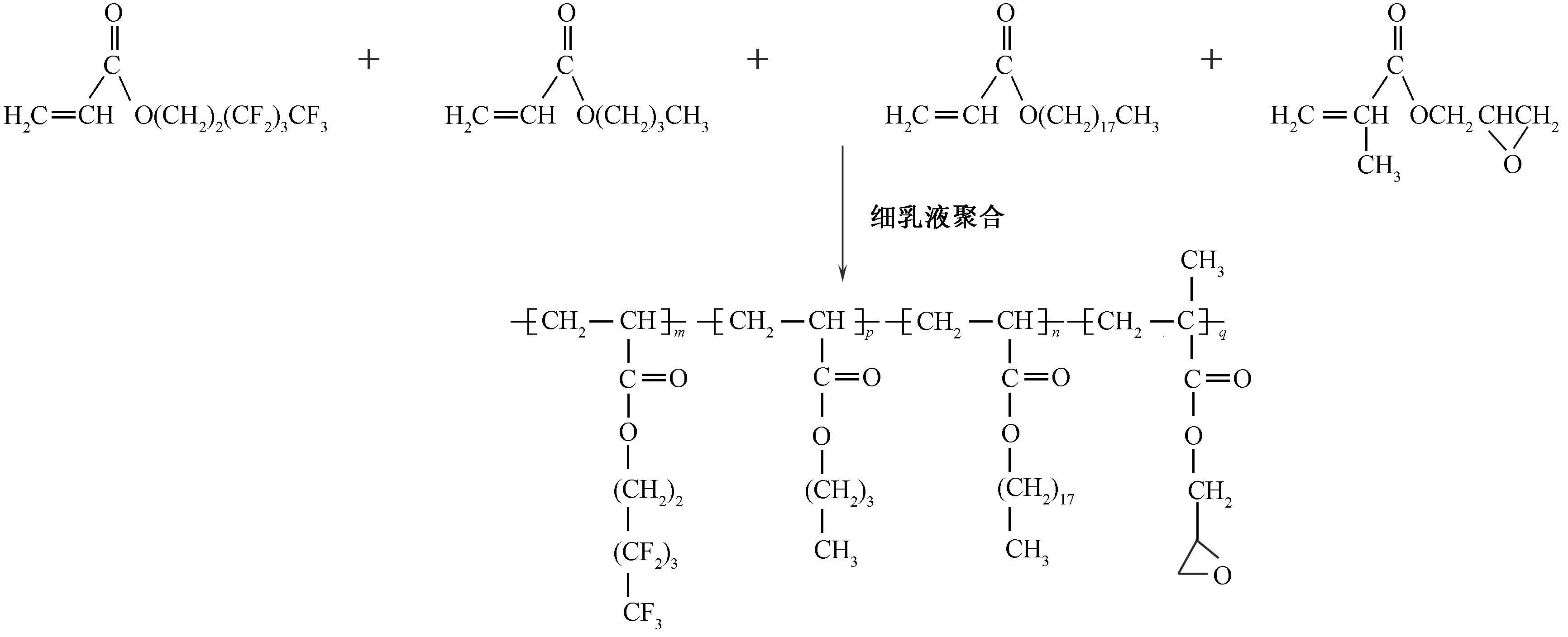

细乳液聚合:将预乳化过程中制备的单体预乳液转移至带有搅拌装置、温度计、冷凝管的四口烧瓶中,在氮气氛围下低速搅拌,逐渐加热至70 ℃后,使用恒压漏斗逐滴滴加AIBA水溶液,滴加时间为1.5 h,滴加结束保温1.5 h。最后降温、过滤,得到目标细乳液。经测试可知,制备的短链含氟丙烯酸酯细乳液固含量为29.5%,凝胶率为0.325%,平均粒径为125 nm。图1示出为细乳液聚合的具体合成路线。

图1 细乳液聚合合成路线Fig.1 Synthetic route of miniemulsion polymerization

1.2.2棉织物预处理工艺

1.2.2.1等离子体预处理 利用SY-DT03S型低温等离子体处理仪对棉织物进行预处理,参数设置为:气体流量80 Pa·m3/s,处理功率160 W,时间2 min。

1.2.2.2超声波预处理 利用SK6210 HP型超声波处理仪对棉织物进行预处理,参数设置为:功率500 W,时间15 min,温度50 ℃。

1.2.3棉织物拒水拒油整理工艺

利用去离子水将制备的共聚物细乳液稀释至不同浓度,并将pH值调节至9.5,而后将经等离子体预处理前的棉织物和原棉织物放置于稀释后的乳液中浸渍30 min,浴比为1∶30,最后经二浸二轧(轧余率为90%)—预烘—焙烘处理后用去离子水洗去织物表面残留的试剂,并于低温环境下烘干。

1.3 测试与表征

1.3.1乳胶膜结构表征

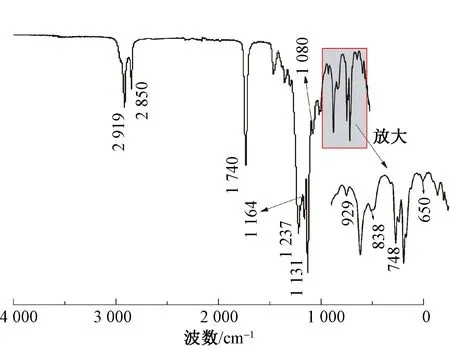

采用NICOLET is10型傅里叶红外变换光谱仪(FT-IR),将细乳液乳胶膜在衰减全反射(ATR)模式下进行结构表征,测试范围为4 000~500 cm-1。

1.3.2表面形貌观察

将原样和经不同条件处理的棉织物分别置于导电胶带上,表面经喷金处理后,通过SU1510型扫描电子显微镜(SEM)观察织物表面形貌变化情况,放大倍数为5 000,工作电压为5 kV。

1.3.3表面元素表征

利用250XI型X射线光电子能谱仪(XPS)分别对聚合物乳胶膜和棉织物进行分析,表征乳胶膜结构及拒水拒油整理前后棉织物表面元素的变化及各元素质量分数的增减。采用AlKα射线作为激发源,工作电压和灯丝电流分别为12.5 kV和6 mA。

1.3.4静态接触角测试

以棉织物对水、油(橄榄油、十六烷)的静态接触角大小来衡量拒水拒油效果。利用DSA25型接触角测试仪对棉织物进行静态接触角测试,先分别将5 μL测试液体滴于织物表面,30 s后开始测试。同一样品测试5次,结果取其平均值。

1.3.5耐洗牢度测试

参照GB/T 12490—2014《纺织品 色牢度试验 耐家庭和商业洗涤色牢度》,利用SW-24E型耐洗色牢度试验机对棉织物分别洗涤5~30次后测试其耐水洗性能。

1.3.6服用性能测试

1.3.6.1断裂强力测试 参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,将织物裁剪成长为25 cm、宽为5 cm的试样,拉伸隔距为100 mm,拉伸速度为100 mm/min,经纬向各测试5次,结果取其平均值。

1.3.6.2白度测试 参照GB/T 17644—2008《纺织纤维白度试验方法》,采用Data color 650TM型电脑测色配色仪测试处理前后棉织物的白度变化,以白度值(CIE)大小进行衡量。测试时窗口直径为25 mm,将试样折叠4层后在不同位置测试4次,结果取其平均值。

1.3.6.3折皱回复角测试 参照GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》,采用YG541E型自动激光织物抗皱弹性测试仪测试织物的急弹性回复角和缓弹性回复角。

2 结果与讨论

2.1 棉织物预处理方法优化

在细乳液质量浓度为20 g/L,浸渍时间为30 min,90 ℃预烘4 min,150 ℃焙烘3 min的拒水拒油整理工艺条件下对棉织物进行处理,探讨不同预处理方法对棉织物拒水拒油效果的影响,结果如表1所示。

表1 预处理方法对棉织物接触角的影响Tab.1 Influence of pretreatment method on contact angle of cotton fabric (°)

由表1可知:棉织物经等离子体和超声波预处理后,其对水、油的静态接触角都有不同程度的提高;其中,等离子体预处理后棉织物的效果更明显,棉织物对十六烷的接触角增加了6°,效果最好。经分析可知,等离子体预处理过程会刻蚀棉织物表面,使其产生更多活性基团,大大增加了与聚合物的反应概率,从而进一步改善了棉织物的拒水拒油效果;因此,后续实验所用棉织物均经过等离子体预处理。

2.2 棉织物拒水拒油整理工艺优化

2.2.1细乳液质量浓度优化

保持浸渍时间为30 min, 90 ℃预烘4 min,150 ℃焙烘3 min不变的条件下,探讨细乳液质量浓度对棉织物接触角的影响,结果如图2所示。可以看出:当整理剂质量浓度在0~60 g/L范围时,棉织物对水、油的接触角呈现增长的趋势;当整理剂质量浓度超过60 g/L后,棉织物的拒水拒油效果接近极限。这主要是因为在整理剂质量浓度较低时,固含量低,形成的含氟丙烯酸酯薄膜易破损,织物表面存在未被薄膜包覆的区域,极易被水、油润湿;而当浓度较高时,织物表面形成了部分多余的薄膜,且随着质量浓度的继续增加,越来越多的亲水性乳化剂富集于试样表面,从而降低其拒水拒油效果[7]。当整理剂质量浓度为60 g/L时,拒水拒油效果最佳,该参数下棉织物对水的接触角为157°,对橄榄油的接触角为151°,对十六烷的接触角为131°;因此选择整理剂质量浓度为60 g/L。

2.2.2预烘工艺优化

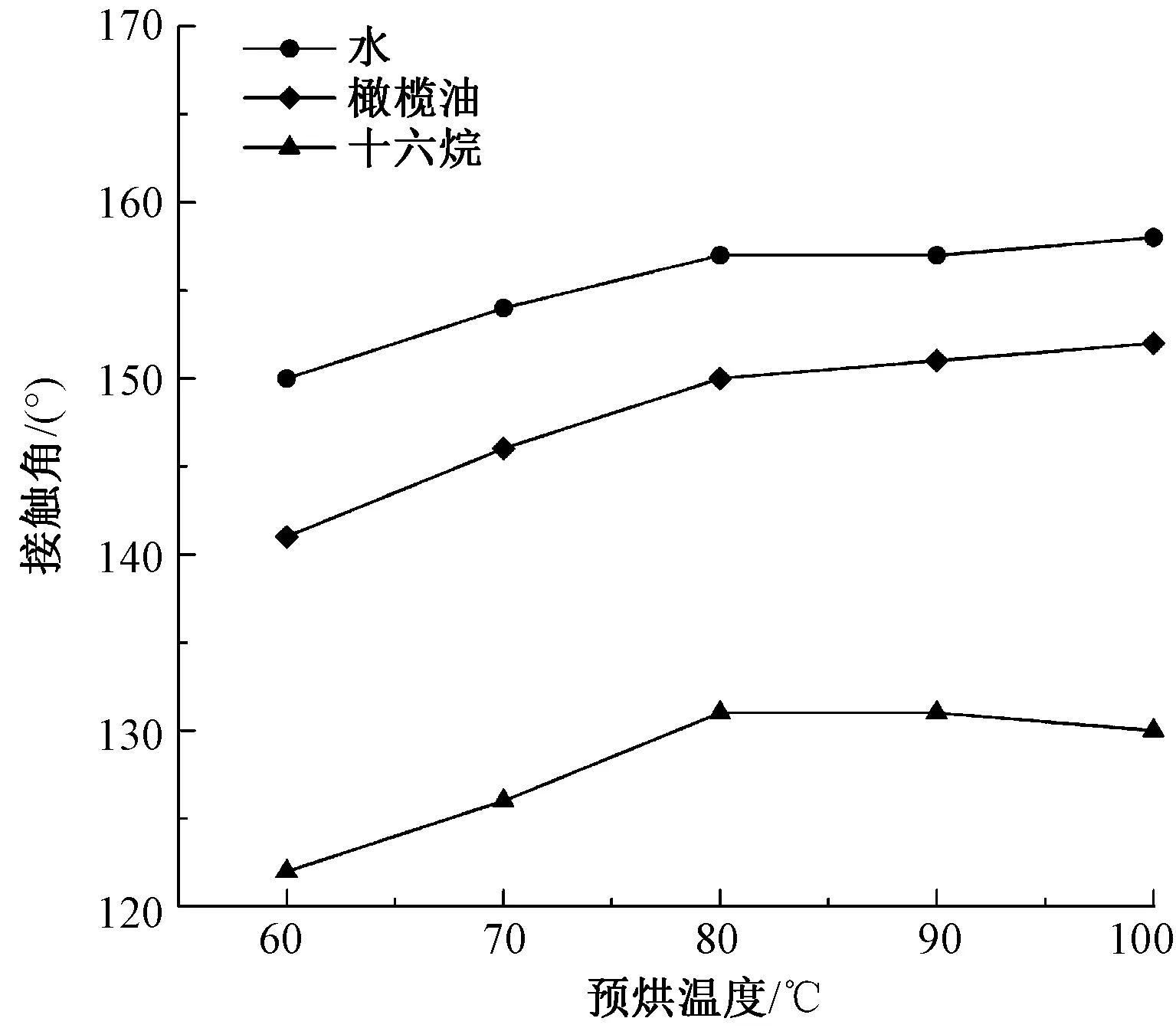

保持整理工艺参数细乳液质量浓度为60 g/L,浸渍时间为30 min,150 ℃焙烘3 min不变的条件下,分别探讨预烘温度和预烘时间对棉织物接触角的影响,结果如图3、4所示。

图3 预烘温度对棉织物接触角的影响Fig.3 Influence of drying temperature on contact angle of cotton fabric

图4 预烘时间对棉织物接触角的影响Fig.4 Influence of drying time on contact angle of cotton fabric

由图3、4可看出:随着预烘温度和时间的增加,棉织物对水、油的接触角先增加而后无明显变化;当预烘温度为80 ℃,时间为3 min时,棉织物对水、橄榄油和十六烷的接触角值基本处于最高点,分别为156°、152°、130°。因此选择预烘温度为80 ℃,预烘时间为3 min。

2.2.3焙烘工艺优化

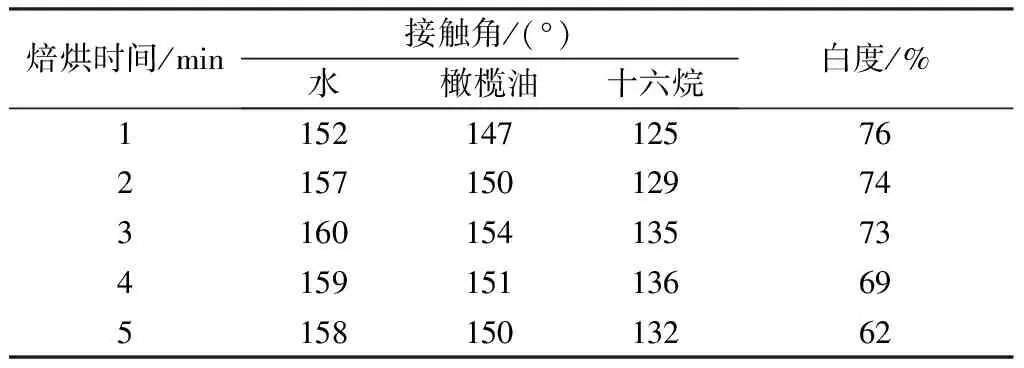

保持整理工艺参数细乳液质量浓度为60 g/L,浸渍时间为30 min,80 ℃预烘3 min不变的条件下,分别探究焙烘温度和焙烘时间对棉织物接触角的影响,结果如表2、3所示。

表2 焙烘温度对棉织物接触角的影响Tab.2 Influence of baking temperature on contact angle of cotton fabric

注:焙烘时间为4 min。

表3 焙烘时间对棉织物接触角的影响Tab.3 Influence of baking time on contact angle of cotton fabric

注:焙烘温度为160 ℃;棉织物原样白度值为76.27%。

由表2、3可看出:随着焙烘温度从140 ℃升至180 ℃,焙烘时间从1 min延长至5 min,棉织物的拒水拒油效果逐渐改善;当焙烘温度为160 ℃、焙烘时间为3 min时,棉织物对水、油的接触角值最大;而当继续升高温度和延长时间,接触角略有下降。这是因为随着焙烘温度和焙烘时间的增加,含氟聚合物大分子链在棉纤维内部逐渐扩散并形成薄膜,在高温环境下含氟链段在纤维表面有序排列,且取向朝外[8],从而提高棉织物拒水拒油效果。但随着焙烘温度的升高和焙烘时间的延长,对棉织物的白度、手感均会产生较大影响,综合考虑,选择焙烘温度为160 ℃,焙烘时间为3 min。

综上所述,短链含氟丙烯酸酯细乳液的最佳拒水拒油整理工艺为:细乳液质量浓度60 g/L,浸渍时间30 min,80 ℃预烘3 min,160 ℃焙烘3 min。在该工艺下,棉织物对水、橄榄油和十六烷的接触角分别为160°、154°、135°。

2.3 结构与形貌分析

2.3.1聚合物化学结构分析

图5 含氟丙烯酸酯聚合物乳胶膜的红外光谱Fig.5 FT-IR spectrum of fluorinated acrylate polymer latex film

2.3.2聚合物元素分析

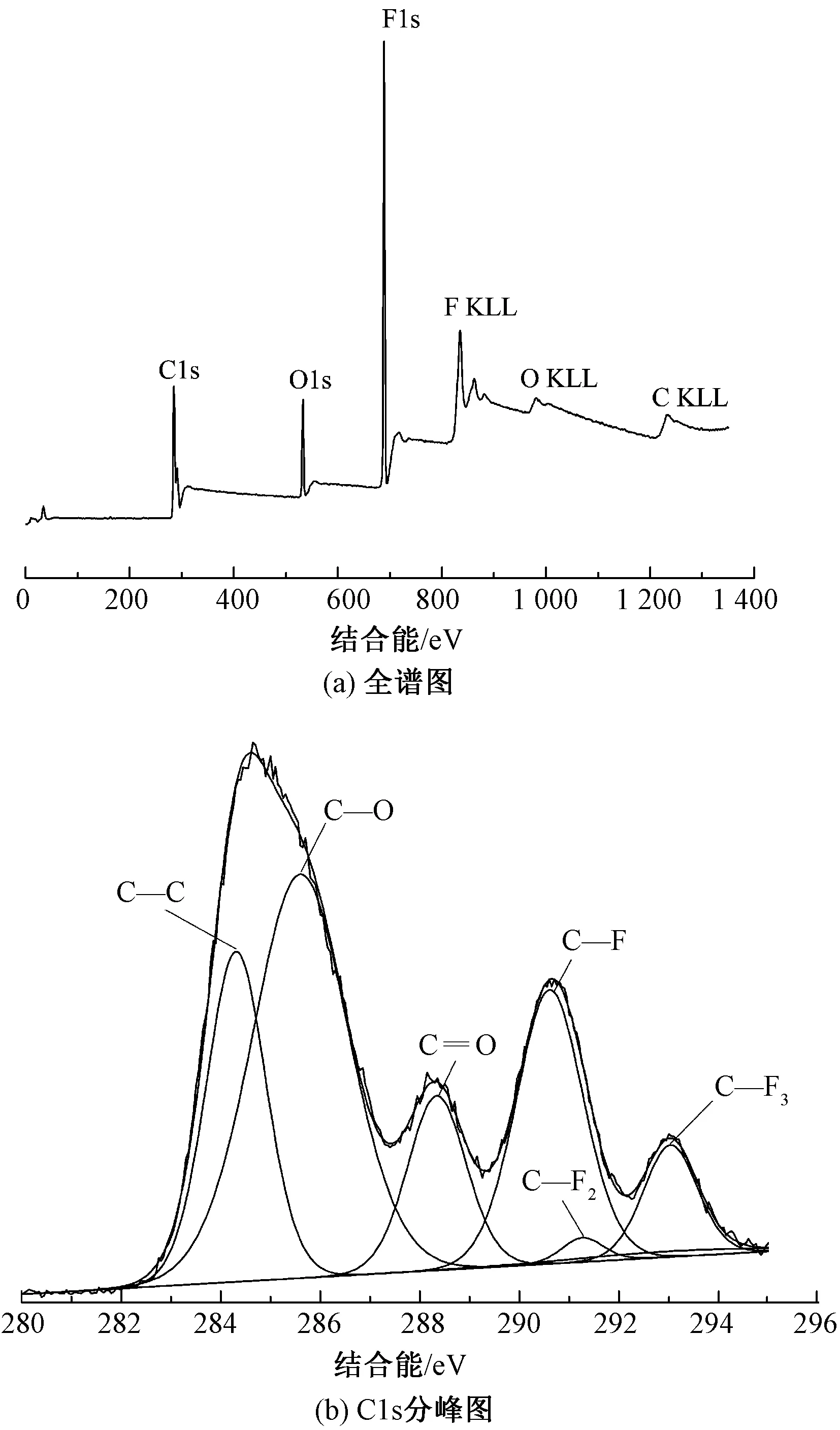

图6为含氟丙烯酸酯聚合物乳胶膜的X射线能谱图。由图6(a)可知,根据谱峰相对应的位置可确定含氟聚合物乳胶膜表面存在C1s、O1s、F1s这3种元素,其结合能分别在284、532、688 eV处。将C谱进行分峰处理见图6(b),并参照结合能可知C有6种不同的化学环境。

图6 聚合物乳胶膜的XPS谱图Fig.6 XPS spectra of fluorinated acrylate polymer latex film.(a) Survey scan; (b) C1s scan

2.3.3织物表面形貌分析

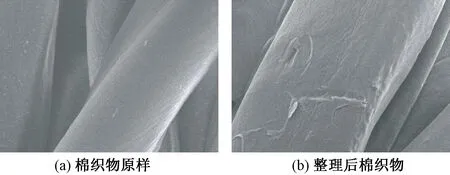

图7示出经最佳拒水拒油工艺整理前后棉织物的表面形貌。可以看出:原样中纤维表面光滑,并呈现天然扭曲形态;经含氟丙烯酸酯细乳液整理后的棉织物由于经过等离子体预处理,纤维表面出现刻蚀现象,粗糙程度明显增加。另外,由于纤维大分子与聚合物发生反应,致使纤维表面覆盖有一层致密的网状薄膜,降低了纤维表面张力,从而达到拒水拒油的目的。

图7 整理前后棉织物的SEM照片(×5 000)Fig.7 SEM images of raw fabric (a) and treated (b) cotton fabric (×5 000)

2.3.4织物中元素分析

图8为经最佳拒水拒油工艺整理前后棉织物表面的X射线能谱图。表4示出织物表明元素含量。由图8(a)和表4可知,经含氟丙烯酸酯共聚物乳液整理后的棉织物表面除了在284、532 eV处出现C1s、O1s元素吸收峰外,在688 eV处还出现了F1s元素的吸收峰,且C1s与O1s的含量显著降低,F1s的含量达到42.60%。由图8(b)可知,整理后棉织物中C元素经分峰后主要有6种不同的链接基团。上述结果均说明含氟聚合物成功反应至棉纤维表面。

图8 整理前后棉织物XPS谱图Fig.8 XPS spectra of raw fabric and treated cotton fabric.(a) Survey scan of raw fabric and treated cotton fabric; (b) C1s scan of treated cotton fabric

试样COF棉织物原样 66.4933.51—整理后棉织物41.1516.2542.60

2.4 耐洗性能分析

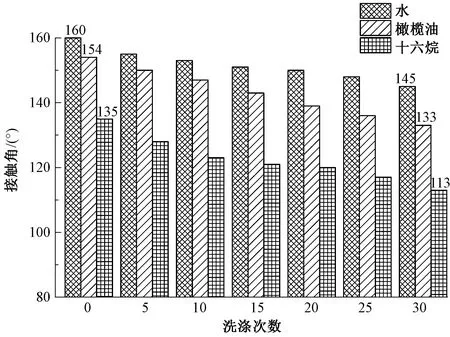

对经最佳工艺处理后的棉织物进行0~30次水洗,考察水洗次数对棉织物接触角的影响,结果如图9、10所示。由图可知,当洗涤次数从0增加至30时,整理后棉织物的拒水拒油性能略有下降。经过30次标准洗涤后,织物对水、橄榄油和十六烷的接触角分别为145°、133°、113°,依然表现出良好的拒水拒油效果。这是由于棉织物在洗涤过程中受到了较为严重的机械外力作用,导致纤维表面部分含氟聚合物薄膜脱落,从而使拒水拒油效果降低。然而,在乳液聚合过程中引入了带有活性基团(环氧基团)的交联单体GMA。在拒水拒油整理过程中,聚合物大分子链段上的环氧基团开环,与棉织物上—OH发生反应,提高了聚合物薄膜与棉纤维的牢度[10],经多次洗涤后,依然具备良好的拒水拒油性能,表明整理后的棉织物耐水洗性能优异。

图9 洗涤次数对棉织物接触角的影响Fig.9 Influence of washing times on contact angle of cotton fabric

图10 不同洗涤次数下棉织物接触角效果图Fig.10 Contact angle photographs of cotton fabric to water (a),olive oil (b) and hexadecame (c) under different washing cycles

2.5 服用性能分析

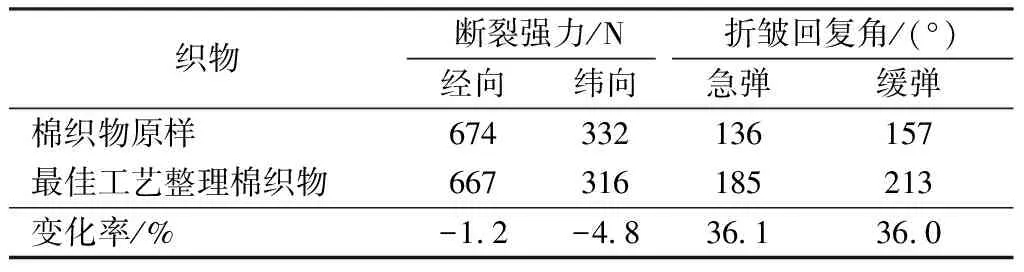

对经过等离子体预处理及最佳拒水拒油整理工艺处理后棉织物的强力及折皱回复角进行测试,结果如表5所示。可以看出,整理后棉织物的经纬向强力均下降不明显,且织物的折皱回复角有较大幅度的提高。这是因为含氟丙烯酸酯大分子链与棉纤维大分子发生交联反应,将相邻的棉纤维大分子链段相互连接,在外力作用下大分子链间不易发生滑移,从而提高了棉织物的折皱回复性能。

表5 整理前后棉织物的服用性能Tab.5 Wearability of pristine and treated cotton fabric

3 结 论

1)以四碳含氟丙烯酸酯为聚合单体,采用细乳液聚合法成功制备拒水拒油短链含氟丙烯酸酯聚合物细乳液,通过形貌及结构分析表征了聚合物细乳液的结构特征,证明其与棉织物发生反应。

2)等离子体预处理可对棉织物表面发生刻蚀作用,提高拒水拒油效果。

3)通过单因素分析法,得出含氟丙烯酸酯细乳液对棉织物进行拒水拒油整理的最佳工艺:细乳液质量浓度为60 g/L,浸渍时间为30 min,80 ℃预烘 3 min,160 ℃焙烘3 min。此时,棉织物对水的接触角为160°,对橄榄油的接触角为154°,对十六烷的接触角为135°,拒水拒油效果优异。

4)经最佳工艺整理后的棉织物在30次洗涤后对水、橄榄油、十六烷的接触角仍能达到145°、133°、113°,耐水洗性能优异。同时,整理后棉织物强力损失不明显,折皱回复性能显著提高。

FZXB