PLC 控制系统在浸没式超滤膜系统中的应用

余天奇,李都望,黄草根

(江西省水务集团有限公司,江西南昌 330096)

以浸没式超滤膜工艺为主体的制水工艺流程占地面积小、出水水质稳定,适合应用于用地紧张的老旧水厂改造项目。相比较于传统制水工艺,浸没式超滤膜工艺更为复杂,其附属设备多,滤饼膜冲洗周期短(通常为1.5 h 左右)。 当膜池数量较多时,平均10 min 左右就有1 个膜池进行冲洗,如此高强度的冲洗工作,如果采用人工操作将很难保证超滤膜系统的正常运行。因此,构建1 个可靠的自动控制系统对于采用该工艺的水厂而言尤为重要[1-2]。

1 项目背景

罗桥水厂位于修水老城区, 建于1980 年代,有1×104m3/d、2×104m3/d 生产线各1 条,采用旋流絮凝斜管沉淀+虹吸滤池/重力式无阀滤池工艺, 清水通过水泵提升后向老城区供水。 目前日常供水3 000~5 000 m3/d,高峰供水月2×104m3/d,厂区内无闲置的改造场地。随着修水县近几年的快速发展,修水县城水厂供水已无法满足人们日常生活、生产需要。 因此,需要重新启用罗桥水厂的1×104m3/d 生产线。 然而由于该水厂建厂较早,工艺处理流程不尽完善,制水工艺落后,部分构筑物出现风化、穿孔、损坏等状况,致使该生产线处于停滞和瘫痪状况,无法正常供水。 因此,需对其进行改造。

本次项目保留了混凝、沉淀等一期构筑物,对该生产线的虹吸砂滤池进行原址改造,在现有土建基础上改造为浸没式超滤膜工艺,原水经絮凝处理后直接进入超滤膜池,滤后水经消毒后直接进入清水池,再接至城区供水管网。

2 浸没式超滤膜工艺及自控系统方案

浸没式超滤膜工艺是基于超滤膜组件开发出的一种浸没式超滤系统,是MBR(膜生物反应器)的改进型工艺。 该工艺用膜组件替代了传统工艺中的二沉池,进行固相和液相分离[3]。

针对工艺特点,自控系统拓扑结构选用PLC+HMI+PC 框架:采用PLC 作为现场控制单元,HMI 触摸屏完成现场控制功能,中控室设置上位机PC 作为监控平台。 PLC 与HMI 通讯采用RS485 协议,PC与PLC 通讯采用工业以太网TCP/IP 协议,保证了系统的稳定性,也提升了系统的拓展性。

3 现场PLC 子站控制架构

在罗桥水厂改造工程中,根据新增的浸没式超滤膜设备及原有工艺设备的情况,综合考虑工艺流程相关性及区域位置分布,共设置了2 套PLC 子站,分别位于加药间和超滤膜池。

3.1 加药系统PLC 子站

加药系统由PAC 投加系统和絮凝沉淀池组成。

1)PAC 投加系统。为保证投加量精确度,加药系统设为自动控制,根据进水量大小改变投加量。 主要监测:进水流量信号、储罐液位信号、计量泵工作状态、搅拌机工作状态,从而实现精确化加药。系统能根据进水量大小自动控制PAC 投加量, 实现远程/就地控制加药计量泵。

2)絮凝沉淀池。 主要监测沉淀池搅拌机工作状态、排泥阀工作状态、原水浊度、pH/T、流量、沉淀后出水浊度。 实现功能包括:根据设定顺序、周期、开/关时间的要求,自动控制排泥阀进行排泥;远程操控搅拌机转速以改善絮凝效果; 接收并上传检测仪表数据。

3.2 超滤膜系统PLC 子站

超滤膜系统由膜池、滤饼层维护系统、CIP 药洗系统、曝气系统、真空引水系统等组成。

1)膜池。 本项目共有膜池8 个,单个膜池装有100 帘膜元件。池正常运行时,1 个产水周期包含产水90 min 和1 次气反冲洗。当完成5 个产水周期后,进行1 次膜池排空和气水混合反冲洗;当累计完成150个产水周期后,进行1 次药洗。自控系统的步序控制主要根据膜池的液位信号进行判定, 当膜池液位到达预设值时,便进行相应步序。该系统主要监测膜池的工作状态、液位信号、产水逻辑流程、反冲洗逻辑流程、药洗逻辑流程、鼓风机及反冲洗水泵的运行状态等。实现功能包括:根据预设值,能自动进行产水,反冲洗,药洗等逻辑流程;自动控制鼓风机及反冲洗水泵的启/停;接收并上传检测仪表数据。

2)滤饼层维护系统。 滤饼层维护系统包含水反洗单元、滤池水循环单元、药液回收单元。当水反洗单元执行时,水反洗管路相应阀门打开,2 台反洗泵根据程序设定从膜池产水总管上取水进行水反冲洗步序;当滤池水循环单元执行时,滤池水循环管路相应阀门打开,通过循环泵驱动水力,连通储药罐与膜池,达到药剂循环利用、药洗充分反应的目的;当药液回收单元执行时,现场配备了大小2 个储罐,小储罐为高浓度药剂罐,需抽加至大储药罐进行稀释,然后才投入药洗步序。为避免药剂浪费,当药剂浓度降低时,便通过高浓度药罐及其附属管道对大储药罐进行重新配比。该系统主要检测各个阀门的工作状态、储罐液位信号、循环泵及输药泵的工作状态、检测仪表数据信号等。实现功能包括:根据程序预设值,能够自动运行上诉单元的逻辑步序及相应阀门的开/关;远程控制循环泵及输药泵的启/停;接收并上传检测仪表数据。

3)维护性化学清洗系统。 维护性化学清洗系统包含柠檬酸加药单元、次氯酸钠加药单元、氢氧化钠中和加药单元、还原剂加药单元。柠檬酸加药单元即维护性酸化学清洗,去除膜的有机污染及结垢物质。根据程序设定的累计取水周期达到150 次后启用;次氯酸钠加药单元即维护性碱化学清洗,当酸洗效果不明显时,启用此单元进行碱洗。氢氧化钠中和加药单元即用于中和柠檬酸,于酸洗完成后启用。还原剂加药单元即用于中和次氯酸钠,于碱洗完成后启用。该系统主要检测搅拌机的工作状态、储罐液位信号、各个投加泵的工作状态、检测仪表数据信号等。实现功能包括:根据程序预设值,能够自动运行上诉单元的逻辑步序及相应设备的启/停;远程控制投加泵及搅拌机的启/停;接收并上传检测仪表数据。

4)曝气系统。 曝气系统由2 台罗茨风机交替运行工作,为超滤膜提供气反冲洗。该系统主要监测鼓风机的运行状态、气管压力参数,阀门工作状态等。实现功能包括:自动控制鼓风机的启/停;远程控制相关阀门的开/关。

5)真空系统。真空系统是膜运行的配套系统,为超滤膜实现虹吸产水的前提条件。 该系统同时包含膜系统的气检系统,通过加装在真空管路上的真空表数据传输,能采集真空系统的运行情况,出现故障时,能及时指导运营人员进行维修。其主要监测真空系统压力,实现功能为远程查看真空系统的运行状态。

6)消毒药剂投加系统。 水处理前后端次氯酸钠加药系统主要提供原水前端及滤后水消毒用,可根据余氯仪反馈值进行加氯范围调整。主要监测余氯分析仪数据、投加泵及输药泵的工作状态、压力计、相应阀门的工作状态等。实现功能包括:前加氯根据原水流量等比例投加;后加氯根据滤后余氯值及进水流量进行负反馈闭环控制投加。

4 自控系统控制叙述

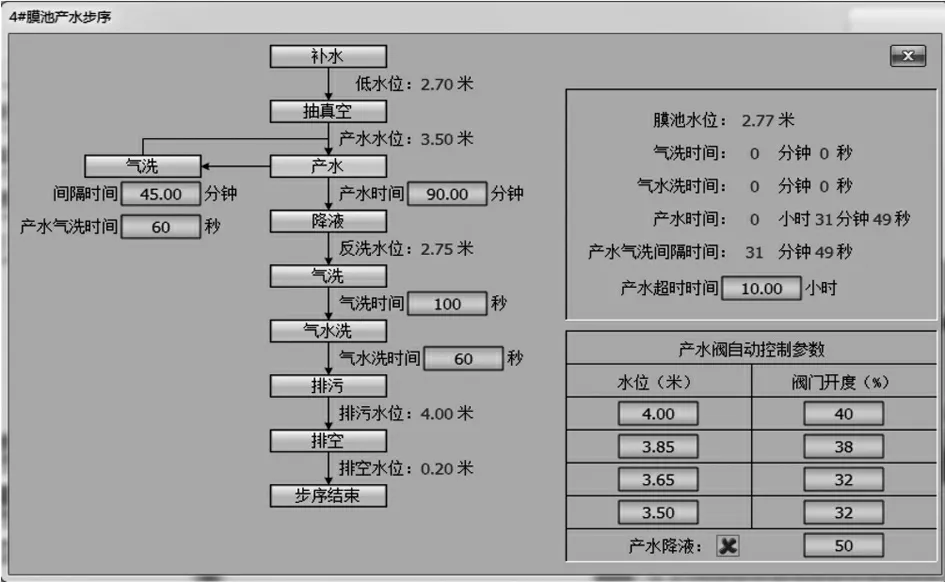

本项目自控系统针对浸没式超滤膜的逻辑控制主要分为两类步序,分别是产水步序(含反冲洗)、药洗步序(含维护性酸洗、维护性碱洗、恢复性药洗)。

4.1 产水步序

启动产水步序允许条件:膜池液位>预设值(2.70 m);膜池液位<预设值(4.00 m);无其他膜池单元正在进行补水流程。

1)启动等待:查询并判定允许条件,true 则延时5 s,进入下一步。

2)膜池补水:开进水阀至预设值(50%~100%),待膜池液位>预设值(2.70 m)后,延时1 s 进入下一步; 如果膜池液位在进水阀门开启后120 s 后仍未达到设定液位,发出“膜池补水故障报警”并进入停机报警状态。

3)真空排气:开真空系统,真空度达到预设值后延时30 s(延时时间可变)进入下一步;如果真空度在真空系统开启后120 s 后认为达到设定值, 发出“膜池真空故障报警”并进入停机报警状态。

4)产水:关真空系统,关排气蝶阀,开产水蝶阀,进水阀开度与膜池液位进行PID 调节,保持液位稳定在产水液位(3.50 m)。当产水时间达到预设值(90 min)后,自动触发,转入产水气洗步序;当PLC计时器累计达到预设值(5 次)后,自动触发,转入降液步序;当PLC 计时器累计达到预设值(150 次)后,弹出提示画面,询问运行人员是否转入酸洗步序。

5)产水气洗: 开鼓风机,进行产水气洗(60 s)。

6)降液:当计数器累计达到预设值(5 次)后,关进水调节阀,延时5 s。 当液位小于预设值(2.75 m)时,转入下一步,最大延时120 s。

7)气洗:关产水蝶阀,开反洗进气蝶阀,关排空蝶阀,开鼓风机,进行气洗(100 s),转入下一步。

8)气水洗:开反冲洗水泵,开反洗进水蝶阀,进行气水洗(60 s),转入下一步。

9)排污:前置逻辑判断,若膜池液位到达排污设定水位(4.00 m)时,打开排污阀,执行排污步序;若膜池液位未达到排污设定水位,则跳过本步序,转入下一步。

10)排空:关反冲洗水泵,关反洗进水蝶阀,开排空蝶阀,开反洗排放蝶阀,关反洗进气蝶阀,停鼓风机。 当膜池液位降低到预设值(0.20 m)延时5 s,转入补水步序。

产水步序见图1 所示。

图1 产水步序

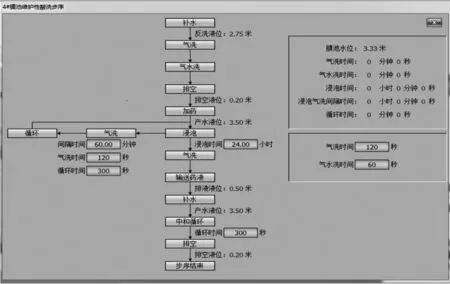

4.2 酸洗步序

当计数器累计次数达到预设值(150 次)时,由运行人员确定是否进入酸洗步序。 投加药剂为柠檬酸。启动允许条件:无其他膜池单元正在反洗或化学清洗(如有其他膜池单元执行化学清洗,则该膜池进入化学清洗等待队列, 当其他膜池单元化学清洗完毕后,自动进入化学清洗步序);膜池液位<2.75 m;输药泵无故障;循环泵无故障。

1)酸洗等待:查询并判定允许条件,true 则延时5 s,进入下一步。

2)加药:关反洗排放阀,开加药入口蝶阀,开反洗进水阀,关排放阀,开反冲洗水泵,开柠檬酸计量泵,当膜池液位达到预设值(3.50 m)时,关反冲洗水泵,关计量泵,关反洗进水阀,延时1 s 进入下一步。

3)浸泡:关加药入口蝶阀,关排放阀,关循环阀,浸泡设定值(24 h)。

4)气洗:间隔时间(60 min),开反洗进气阀,开鼓风机,气洗时间(120 s)。

5)循环:开循环阀,开循环泵,循环时间(300 s)。

6)输送药液:将废旧药液输往大储药罐,进行二次循环利用。

7)补水:开进水阀,待膜池液位>预设值(3.50 m)后,延时1 s 进入下一步。

8)中和循环:开NaOH 加药泵,中和柠檬酸。

9)排空:关反洗进水蝶阀,开排空蝶阀,当膜池液位降低到预设值(0.20 m)延时5 s,转入下一步序。

酸洗步序见图2所示。

图2 酸洗步序

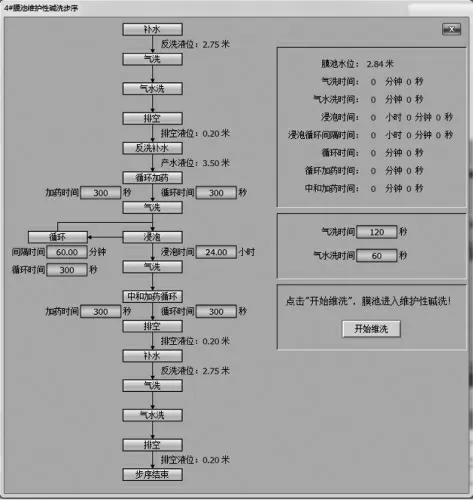

4.3 碱洗步序

作为酸洗的配合步序,当酸洗效果不佳时,人工进入碱洗步序。步序流程相似,投加药剂变为次氯酸钠,具体步序见图3,在此不再赘述。

图3 碱洗步序

4.4 恢复性药洗步序

当膜组件受到相当程度的污染时, 人工进入此步序。 步序流程相似,药剂种类及药剂量有所变化,具体步序见图4,在此不再赘述。

图4 恢复性药洗步序

5 结语

浸没式超滤膜系统为老水厂改造及新建水厂提供了新的工艺思路。其具有占地面积小、原水抗冲击负荷强、出水水质稳定、自动化程度高的特点,尤其适合运用于中小型水厂改造工程,其自控系统能极大地减轻人工强度。