螺旋分选机在高炉灰分选系统中的应用

王丽娟,王世兰,王 伟,孙 伟,刘佃彪,卢 涛

(威海市海王旋流器有限公司,山东威海264200)

高炉灰主要由碳和锌、 铁等多种元素的自由态和结合态以及复合物组成,其中以氧化铁、氧化锌和氧化钙等居多,是一种质轻、粒微的物质,是钢铁企业主要固体排放物之一[1]。高炉灰的产量随着钢铁产业的发展不断增加, 出于环境保护和资源再利用的角度, 作为固废的高炉灰的综合利用越来越受到重视。高炉灰整体粒度较细,不同区域的粒度分布不尽相同, 大多情况下-20 μm 颗粒约占30%~40%,-75 μm 颗粒约占70%~80%。 高炉灰中具有利用价值的主要为锌、铁和碳:其中原料中含锌1%~10%不等,锌主要富集在-20 μm 颗粒内,铁品位大多在25%~30%,碳品位大多在20%~40%,含量较低,主要富集于20 μm 以上颗粒。针对这种情况,本文拟提出一种高炉灰分选再利用系统,先利用水力旋流器对高炉灰进行20 μm 分级,分级后产出的锌产品可回用;再采用螺旋分选机分选出高炉灰中的铁和碳,分别作为铁、碳产品进行回用,可有效提高炉灰的综合利用率。

1 螺旋分选机原理

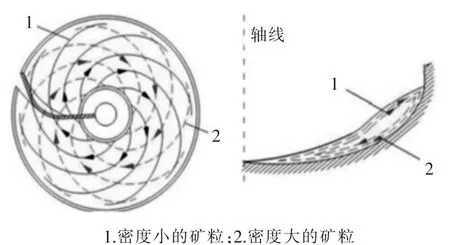

螺旋分选机是一种依靠液流特性, 在重力和离心力的作用下实现不同密度矿物分离的分选设备,见图1。 自20 世纪90 年代初,螺旋分选机开始应用于选煤业,用于分选0.15~3 mm 级粗煤泥[3-4],其原理为水流中的矿粒在重力、摩擦力、惯性离心力和水流动压力等作用下松散分层,密度大的矿粒进入底层并向内缘移动,密度小的矿粒进入上层并向外缘运动,直至在螺旋槽表面分成不同的料带,最后通过截料器将不同密度的矿料分开[5]。螺旋分选机运行原理,如图2 所示。

图1 螺旋分选机外形

图2 螺旋分选机运行原理

2 螺旋分选机分选高炉灰

2.1 可行性分析

高炉灰物料粒度均<1 mm。 原料中含锌为1%~10%,含铁为25%~30%,含碳为20%~40%,其中,锌主要富集在-20 μm 以下颗粒物中,铁和碳主要为20 μm 以上颗粒。考虑到高炉灰中铁含量较低,而钢厂回用铁粉要求铁品位大于50%,可将螺旋分选机(处理物料粒度范围为0.02~2.00 mm[6])应用于高炉灰的综合利用处理工艺中,对其进行20 μm 分级。经分选处理后,可大大提升高炉灰中的铁品位,满足钢厂回用铁品位要求。 同时,碳品位也有所提升,可作为高碳产品继续回用。 尾矿铁粉中的含锌量也得到降低,避免铁粉中含锌对高炉产生不利影响,且分级产出的锌产品可回用。

2.2 工艺流程

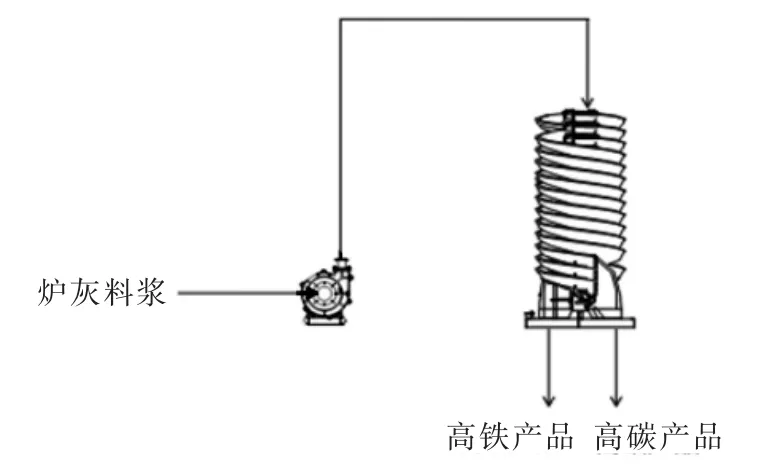

螺旋分选机分选高炉灰工艺流程如下:首先将炉灰加水配置成20%~30%质量分数的料浆,经泵送至螺旋分选机,经螺旋分选机处理后,螺旋内圈产出高铁产品。 螺旋尾矿中即外圈中铁品位降低的同时碳品位有所提高,仍可作为一种产品回用。如需继续提升高铁、高碳产品中的铁或碳含量,可进行多级螺旋分选处理。螺旋分选机分选高炉灰工艺流程,如图3所示。

图3 螺旋分选机分选高炉灰工艺流程

2.3 室内试验

为探索螺旋分选机对高炉灰分选的效果, 采用河北某钢厂的高炉灰进行室内试验。 试验用原料先通过水力旋流器进行除锌处理, 之后采用图4 所示螺旋分选机进行试验。

图4 螺旋分选机室内试验平台

通过调节螺旋分选机的分料挡板调节出料产品产率,同时也调节出料产品中的产品含量。另由于螺旋外圈会带有部分细颗粒的铁和少量锌,因此在试验的过程中采用两级试验的方式进行试验,采用325 目标准筛对外圈进行筛分处理。 具体的试验结果如表1 所示。

表1 螺旋分选机试验结果

由表1 可知,原料中铁品位37.72%,碳质量分数26.07%。 经过一级螺旋处理后,内圈铁品位可达到56.07%,外圈碳质量分数29.77%,内圈铁品位较高,可直接作为铁产品,外圈中铁品位仍高达34.72%,仍需进行再次分选。取一级螺旋外圈作为二级螺旋入料,经过二级螺旋处理后,二级螺旋内圈铁品位为51.10%,二级内圈可与一级内圈混合作为铁产品,提高铁回收率,铁总回收率为27.80%,总产率为19.48%。 二级螺旋外圈碳质量分数为35.89%,发热量为2 929 kcal,可作为高碳产品,经筛分过后,脱灰碳质量分数高达53.57%。

3 现场应用

河北某铁粉厂采用上述工艺处理高炉灰。 在高炉灰的分选过程中, 首先采用水力旋流器分选出炉灰中细颗粒的锌,并将其作为一个高锌产品,旋流器底流加水稀释后作为螺旋分选机入料进行铁和碳的分选。现场采用了两级分选工艺,具体工艺如图6 所示,旋流器底流作为螺旋分选机入料,一级螺旋产出了高铁产品和品位较低的粗尾, 粗尾再经过二级螺旋的分选产出高铁产品和精尾, 精尾较原料中碳含量有提升,可作为一种碳产品继续回用。

图5 螺旋分选机现场

图6 现场两级分选工艺

现场两级螺旋分选机采用了海王LXAQ1000 螺旋分选机,单台处理量15~25 m3/h,入料矿浆质量浓度20%~30%,现场稳定运行时,对原料中的铁、碳品位,一级和二级螺旋内圈的铁品位,以及最终铁和碳产品品位进行化验,化验结果见表2。

表2 螺旋分选机现场应用结果 %

对比原料和铁产品中铁品位、 碳产品中碳质量分数, 经过螺旋分选机处理后最终铁产品中铁品位提升了23.39%~25.26%, 碳产品中碳质量分数提升了5.35%~7.69%。铁产品中铁品位大多高于50%,铁回收率在50%~70%。 由此可见,现场螺旋分选机对于分选高炉灰中的铁和碳效果较好。 由于该现场对铁和碳产品最终位品要求不高,未采用多级螺旋对铁和碳产品品位进行进一步提升。

4 经济效益

现阶段高炉灰产出物的大致市场价格见表3。

表3 现阶段高炉灰产出物价格

基于实验室试验和现场工业生产数据,高炉灰产出物中的高锌产品、高铁产品和尾矿(即高碳产品)的产率分别约为30%、30%和40%。根据炉灰质量和运输距离的不同,高炉灰原料到厂的成本费用20~50 元/t 不等,生产过程中生产成本即人工费和电费约为10 元/t,基于现阶段的成本价格和产出物价格,高炉灰分选生产纯利润为24~102 元/t,经济价值可观。

5 结论

1)基于铁和碳的比重差,螺旋分选机在高炉灰分选再利用系统中的应用主要是用于分选铁,提高铁产品中的铁品位用于回用,同时螺旋尾矿中碳含量有一定提升,可作为高碳产品继续回用。

2)室内试验过程中,螺旋分选机分选出的铁产品品位在50%以上,一级螺旋出铁产品超过55%,铁回收率为27.80%,螺旋尾矿作为碳产品中碳质量分数为35.89%。

3)现场应用过程中,经过螺旋分选机处理后最终铁产品中铁品位提升了23.39%~25.26%,螺旋尾矿作为碳产品中碳质量分数提升了5.35%~7.69%。铁产品中铁品位大多大于50%, 铁回收率在50%~70%。

4)经过脱灰处理后,可进一步提升螺旋尾矿即碳产品中的碳含量。

5)基于现阶段高炉灰产出物价格,高炉灰分选生产纯利润为24~102 元/t。