双肋闭口薄壁箱在大跨度转体拱桥中的应用

梅志军,郭小平

(中国瑞林工程技术股份有限公司,江西南昌 330038)

钢筋混凝土拱桥具有造型美观、承载能力大、后期养护简单等优点,在我国山区桥梁建设中已普遍应用。转体拱桥是一种大跨度、满足特殊地形施工要求的桥梁形式的拱桥,其施工工艺已经成熟。主桥净跨190 m 的湖北省道南鹤公路南渡江特大桥于2017 年9 月转体合拢,2018 年建成通车,是目前国内跨度最大的采用有平衡重转体施工工艺设计的钢筋混凝土箱型拱桥。

国内已建成并按转体工艺施工的大跨度箱型拱桥转出桥体主要采用开口薄壁箱及带砼底板小直径钢管砼劲性骨架两种形式。 本文拟以湖北巴东小溪河大桥的设计为例,研究和对比不同转体结构的优缺点,并在此基础上提出了双肋闭口薄壁箱方案。 该大桥成功采用了双肋闭口薄壁箱方案,顺利转体并建成通车,其设计经验可供类似桥型的设计提供参考。

1 工程实例

1.1 桥型总体布置

湖北巴东小溪河大桥为中国瑞林工程技术股份有限公司市政事业部承接的三峡工程库区交通专业复建个案项目。 该项目位于长江南岸一级支流小溪河上,右岸为官渡口镇肖家坪村,左岸为官渡口镇马鬃山村,下游500 m 处为小溪河入长江口。 桥东距巴东新县城18 km,西距重庆市培石乡政府约5 km。 建成后与两岸简易公路连接,右岸可达巴东新县城,左岸直达重庆市培石乡。

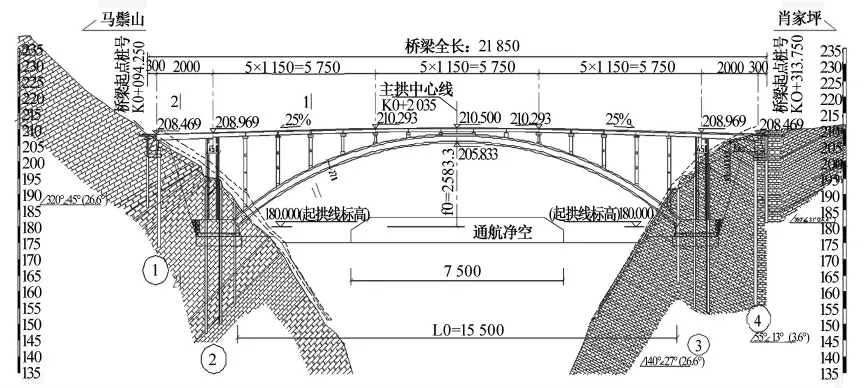

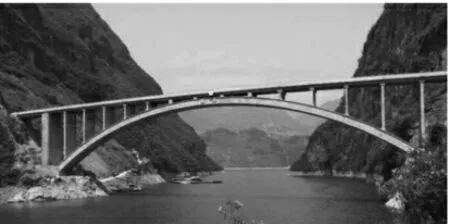

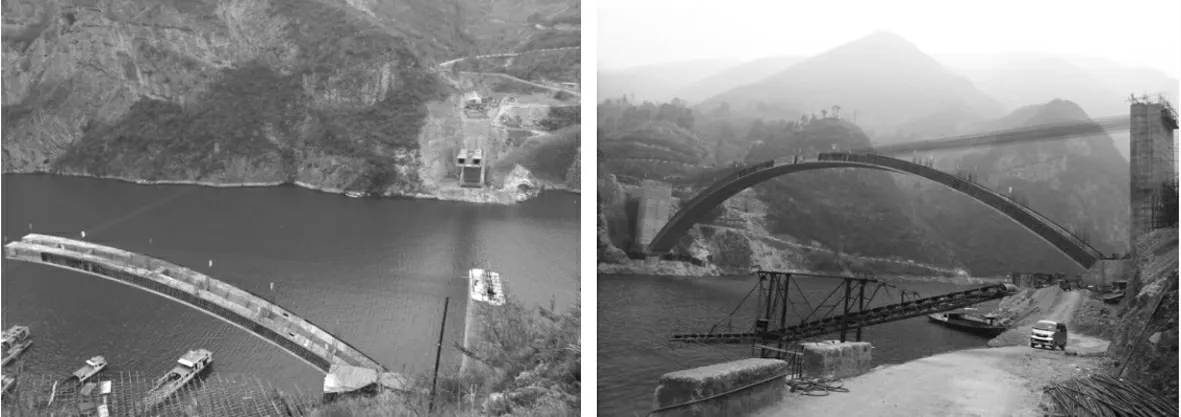

桥位处小溪河的常水位156 m 左右,水面宽度约103 m,河谷高程在90 m 左右,水深较大。 为减少施工难度,桥梁采用单孔跨越小溪河。经综合比选桥梁按照转体施工工艺的箱型拱桥设计, 大桥跨径设计充分考虑了3 kt 运煤船只的通行,主拱净跨155 m,净矢跨比1/6。桥梁总体布置见图1。该桥于2013 年顺利完成转体合拢,2014 年建成通车,大桥建成后照片见图2。

图1 桥梁总体布置立面图

图2 桥梁建成后照片

2.2 转体方案构思

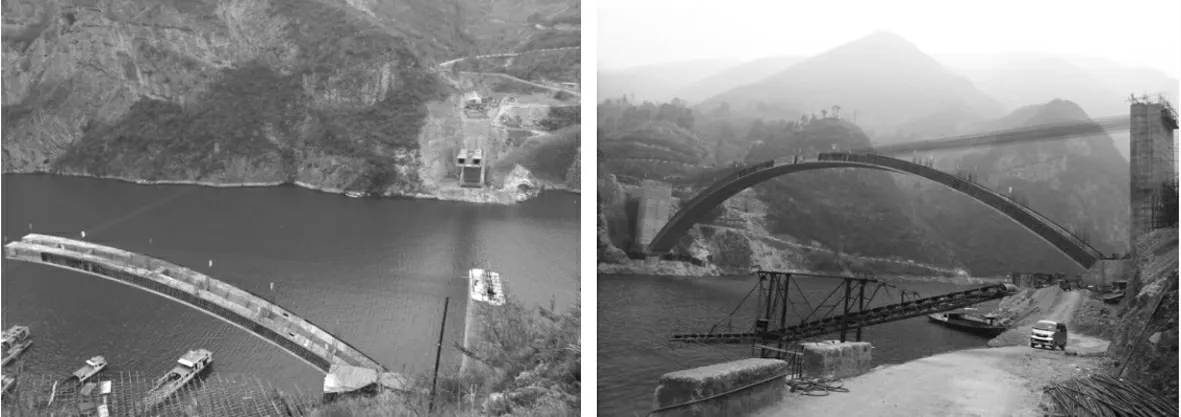

在小溪河大桥实施前,我国采用转体施工工艺大跨度(155 m 左右)箱型拱转动体系转出的都是带砼底板的小直径钢管砼劲性骨架(见图3)。 这种施工方法具有转体重量轻、转体费用低、工艺成熟、施工安全可靠等优点,但施工要求高,必须要有专业的钢结构加工队伍。 而且,这种转体工艺在转体阶段使用的约200 t 劲性骨架钢材,并非拱圈结构使用阶段所必需的钢材,因此在技术经济效益方面略显不足。

小溪河大桥方案设计时,由中国瑞林市政事业部设计的贵州安顺花江大桥顺利完成转体。 花江大桥为净跨140 m 上承式钢筋混凝土箱型拱桥,该桥转出桥体为开口薄壁箱,是当时中国瑞林市政事业部设计的转出跨径最大的开口薄壁箱结构 (见图4)。开口薄壁箱拱圈工艺,即转出的桥体拱箱结构为钢筋混凝土开口薄壁箱型结构,后续施工只需要在开口薄壁箱的基础上加厚腹板、底板,浇筑顶板即可。这种施工方法转体重量稍重,但在施工工艺上只需按常规方式进行土建施工,工艺成熟,不但造价较低、施工简易,而且安全可靠。同时,该方案还需要注意以下因素:1)由于抗扭刚度较小,转体阶段结构整

体的面外扭曲失稳是开口薄壁箱结构体系控制的主要因素。 2)同时转体阶段开口箱拱肋L/4 截面位置上缘受拉,上缘却无法配置大量的普通钢筋,存在L/4 截面开裂的风险。

图3 带底板小直径钢管砼劲性骨架转体

图4 开口薄壁箱转体

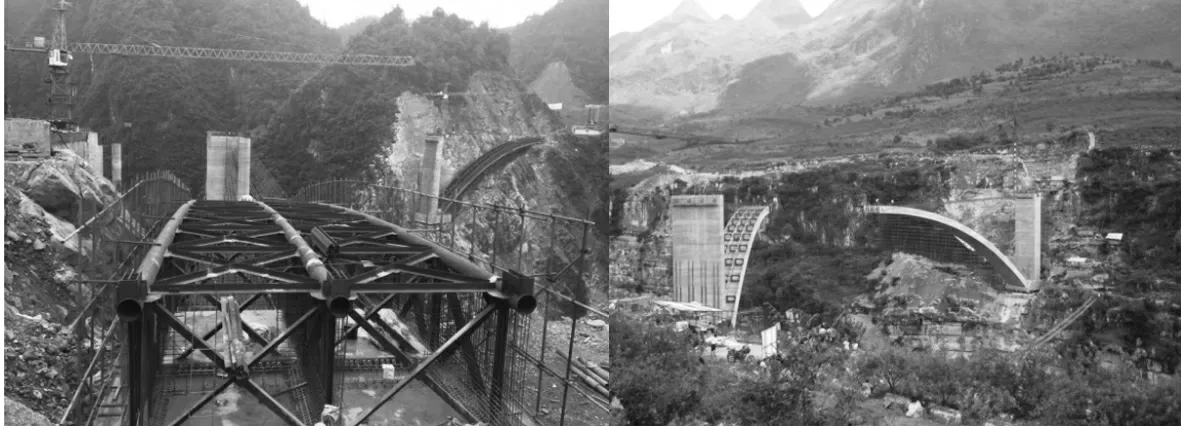

小溪河大桥跨度达到155 m,为提高转出桥体转动阶段的结构稳定性,把转出的桥体设计成双肋闭口薄壁箱截面(见图5、图6),即2 个边箱采用闭口截面,中箱采用开口截面,中箱立柱下横隔板的砼在转体阶段形成。考虑到闭口箱转体合拢后,在空中绑扎钢筋的困难,转体阶段把腹板、底板二期砼内的钢筋和横隔板内的钢筋一并带出。 采用双肋闭口薄壁箱作为转出桥体,既可解决开口薄壁箱的稳定性问题,又较带底板小直径钢管砼劲性骨架方案少了钢结构制作、运输、安装等专业性强的要求。

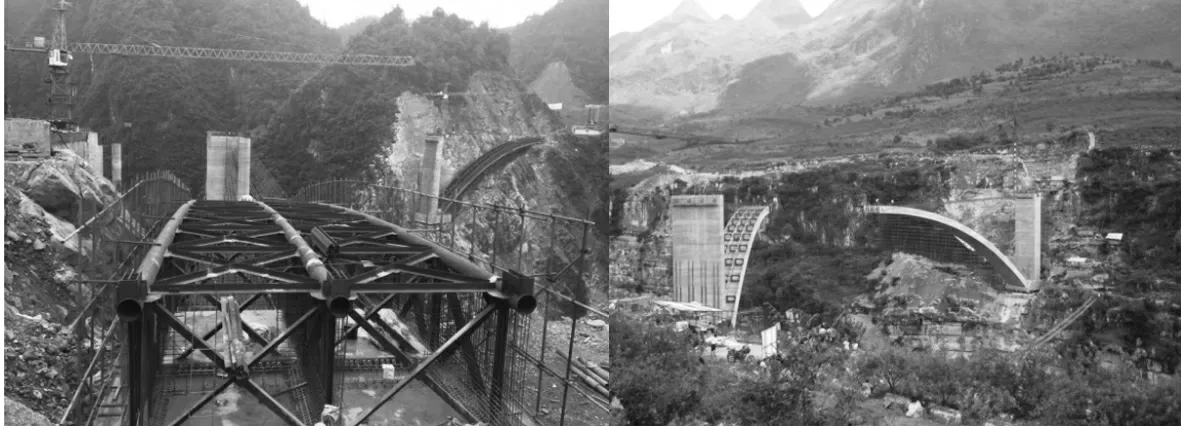

图5 双肋闭口薄壁箱转体照片

图6 双肋闭口薄壁箱合拢照片

2.3 转体方案体系设计及转体重量比较

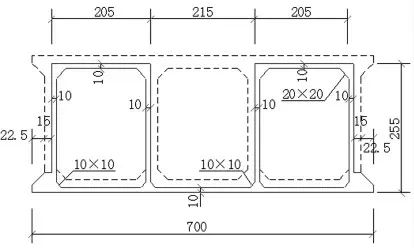

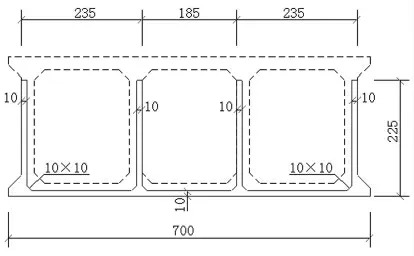

双肋闭口薄壁箱为两闭口薄壁边箱和1 个开口中箱组成,薄壁箱的薄壁厚度为10 cm,为保证后续施工的方便性及结构的可靠性,外侧壁考虑二期砼在外侧加厚,底板砼在箱内加厚,顶板砼在顶面加厚,标准断面见图7。 在对应立柱处两个边箱间横隔板采用钢筋混凝土结构,提高整体刚度。

开口薄壁箱结构与双肋闭口薄壁箱类似,结构不带顶板,底板、侧壁及腹板厚度均为10 cm,拱箱高度225 cm,标准断面见图8。拱箱二期加厚腹板及侧壁在2 个边箱内部加厚,底板可在开口断面加厚,方便操作,转体阶段在横隔板位置均采用钢筋笼及型钢结构,不浇筑混凝土,以减轻转体结构重量。

图7 双肋闭口薄壁箱标准断面

图8 开口薄壁箱标准断面

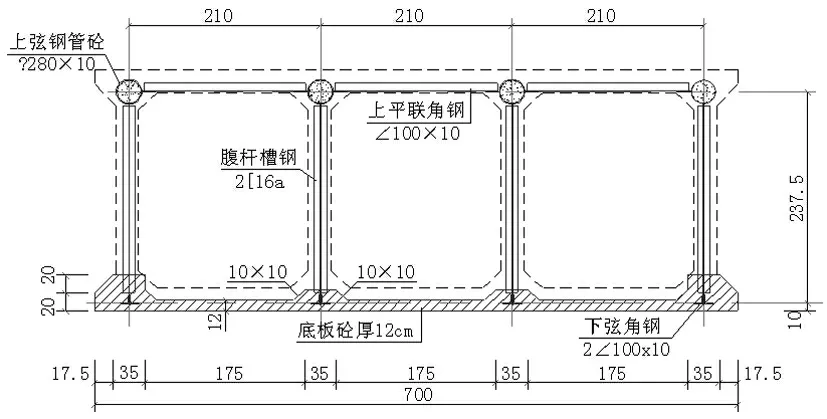

带混凝土底板小直径钢管混凝土劲性骨架为空间桁架结构,上弦采用4 根Φ280 mm×10 mm 钢管混凝土,单根腹杆采用双肢槽钢,下弦采用角钢并埋设在12 cm 的混凝土底板中,上弦顶面设置“X”型型钢平联,在横隔板位置设置型钢剪刀撑。具体构造见图9。

图9 带混凝土底板小直径钢管混凝土劲性骨架断面

上述3 种转体结构体系中,双肋闭口薄壁箱转体重量最大,单个转体结构转体重量达47 600 kN;劲性骨架方案转体重量最小,单个转动体系结构转体重量约34 500 kN,开口薄壁箱转体重量介入两者之间。 双肋闭口箱转体重量大需要的背墙平衡重相对要大,较带底板小直径钢管砼劲性骨架方案单个背墙增加约350 m3混凝土,但转体结构可以节省约200 t 的型钢钢材及其制造安装费用,总的造价上反而较低。

2.4 双肋闭口薄壁箱结构稳定性分析

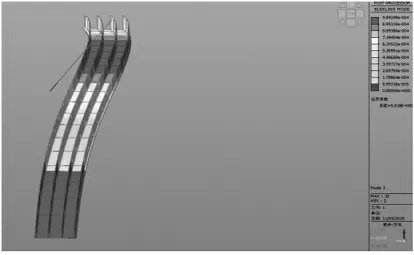

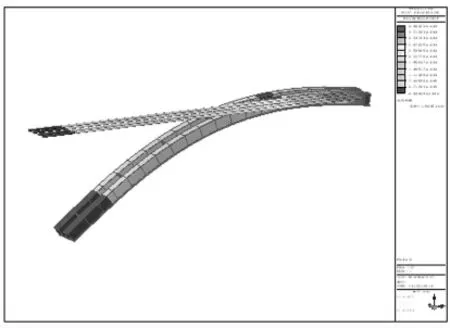

转体拱桥的转出桥体为大悬臂拱形偏心受压结构,转体过程中存在失稳风险,根据多年的经验,采用开口薄壁结构的转出桥体横向整体侧倾和横向扭曲失稳往往先于纵向失稳,因此小溪河大桥的双肋闭口薄壁箱采用2 个闭口边箱型式来增强拱肋的横向抗扭刚度,并且2 个闭口箱设置了钢筋混凝土的箱间横隔板。 为了验证双肋闭口箱较之开口薄壁箱稳定性上的优势,采用迈达斯软件(Midas Civil)进行建模对比分析,计算结果见图10、图11。

图10 开口薄壁箱一阶失稳模态

图11 双肋闭口薄壁箱一阶失稳模态

计算结果显示开口薄壁箱一阶失稳模态为横向扭曲失稳,稳定安全系数K=5.52,双肋闭口薄壁箱一阶失稳模态为面内的纵向失稳,稳定安全系数为K=15.4,双肋闭口薄壁箱结构稳定性性能明显优于开口薄壁箱。

2.5 双肋闭口薄壁箱细部构造处理

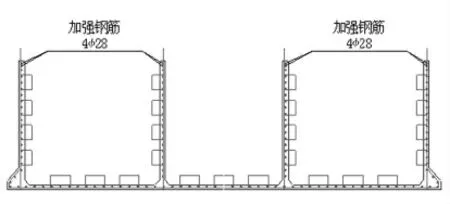

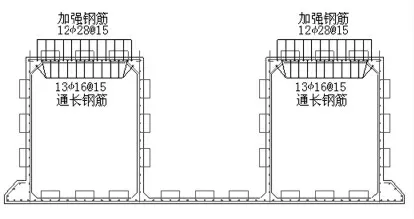

开口薄壁箱或双肋闭口薄壁箱转体阶段在L/4拱肋断面上缘处于受拉状态,需在加强上缘的普通钢筋配置,开口薄壁箱配置的加强普通钢筋空间受限,花江大桥仅布设了8 根直径28 mm 的加强钢筋(见图12)。 双肋闭口薄壁箱由于设有顶板,加强钢筋布设空间更大,小溪河大桥在此区域布设了24 根直径28 mm 的普通钢筋(见图13)。双肋闭口箱因为配置了更多的加强普通钢筋,拱肋的抗裂性能更好。

图12 开口薄壁箱L/4 加强筋大样

图13 双肋闭口薄壁箱L/4 加强筋大样

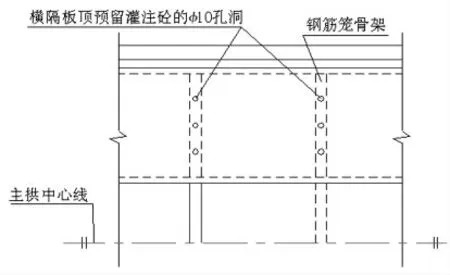

相对于开口薄壁箱,双肋闭口薄壁箱的两边箱箱内底板加厚及横隔板混凝土需要在箱内密闭环境进行,施工操作上要困难一些。设计时按照15~20 m间距在边箱顶板上设置1 个60 cm×60 cm 的人孔以方便浇筑底板二期混凝土。 边箱内横隔板在转体时将横隔板内钢筋一起带出,二期浇筑混凝土时在横隔板上方的顶板上开3 个直径10 cm 的混凝土灌注孔即可,见图14。

图14 混凝土灌注孔大样

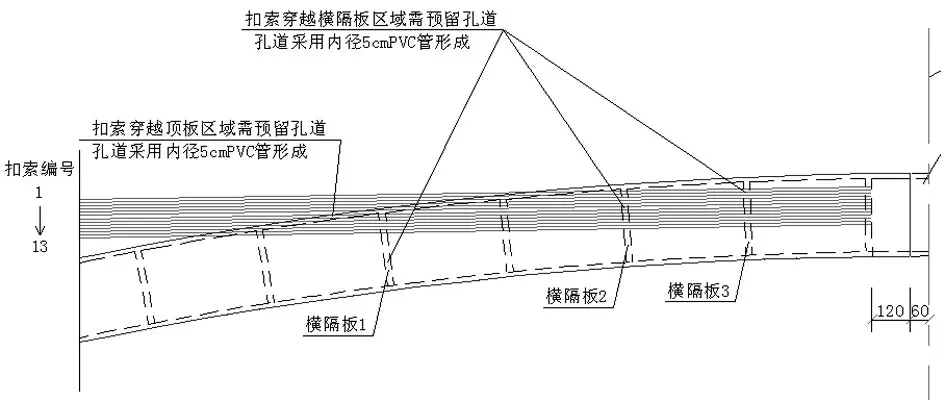

双肋闭口薄壁箱设有顶板和中箱的混凝土横隔板结构,扣索在穿越拱箱时存在交织,因此在浇筑边箱顶板及中箱横隔板时应注意预埋穿索孔,见图15。穿索孔应定位准确,定位时应考虑预拱值,另外穿索孔要适当做得大一点,适应脱架后的变形,确保扣索拉杆不触碰到顶板及横隔板,避免造成局部应力破坏。

图15 穿索孔大样

3 结语

综上所述,小溪河大桥设计在总结常规的转出桥体基础上,提出了双肋闭口薄壁箱作为转出桥体的创新方案。该方案在稳定性和抗裂性上优于开口薄壁箱结构,在经济性上优于带混凝土底板小直径钢管混凝土劲性骨架结构,也不需要专业的钢结构制作安装队伍,更利于条件受限的桥位现场。该桥于2013 年顺利转体,2014 年建成通车,为当地经济发展带来了明显的社会效益,得到业主及同行一致认可,值得在类似桥型设计中推广。