机械化盘区下向分层进路胶结充填采矿法在阿舍勒铜矿的应用

万仕明 潘泽 王立 王卓

(①新疆哈巴河阿舍勒铜业股份有限公司 哈巴河 8367001 ②江西理工大学资源与环境工程学院 赣州 341000 ③西北矿冶研究院生态环境检测研究所白银 730900)

1 概况

目前阿舍勒铜矿700m以上矿岩极其破碎,易发生冒落,很难适用于用其他比较经济的采矿方法回采,采用进路采矿比较经济合适。现有的沿着矿体走向布置进路的采矿方法展现出暴露面积大、顶板易垮落、支护工程量大、暴露时间长、维护多、回采时危险系数高、充填接顶不严密、相邻进路开采时空区跨度加大、回采作业面温度高、通风困难等特点,使得现场作业条件差,严重影响生产持续稳定运行。针对以上问题,为保证650m 中段采区生产规模,在基建期,阿舍勒铜矿拟在700m中段以上进行盘区机械化上向分层充填采矿法试验,但在进行相关穿脉工程施工过程中,发现750m 中段矿体不稳固,因此临时调整为从767m 分段开始进行机械化盘区下向分层进路充填采矿法试验。利用岩体稳固性和自承载性,通过合理的优化回采方案及充填方案,进路顺利回采,有效地解决支护和维护成本高、回采时危险系数高、回采作业面温度高等“三高”问题,该技术的成功应用为指导进路采矿回采有着关键性的意义。

2 矿床地质特征

阿舍勒铜矿区位于阿尔泰优地槽褶皱系,矿区内地质构造复杂,褶皱、断裂构造发育,特别是阿舍勒组中断裂密度更大,断裂有南北向、北西向和北东向三组,前两组断裂交汇部位控制了古火山机构的产出和次火山岩体的空间分布[1]。岩浆活动强烈,并且多种有用元素相互共生、伴生,成矿作用明显。

阿舍勒矿区内出露地层有3个组,阿舍勒组在这3个组中属于主要的赋矿层位,它自下而上分为3个岩性段,代表了火山喷发亚旋回。其中阿舍勒组则是以酸性、中酸性火山碎屑岩为主的双峰式岩套,成矿作用发生在每次火山喷发衰减期。矿区内构造线平面上展现为反S型,其中北部和南部构造线转为北西向,表现出与区域构造线基本一致性。从阿舍勒组到红山嘴组矿区内地层褶皱表现为:紧闭的线型褶皱→较开阔的线性褶皱→开阔的等斜褶皱,其强度呈现逐渐变弱的趋势,说明阿舍勒矿床在成矿后至少经历了三次构造变形。线型褶皱大多南部紧闭,北部开阔,轴面向东陡倾,而且向斜东翼和背斜西翼常倒转,阿舍勒矿床就分布在矿区中部的倒转向斜中。

3 矿体特征

阿舍勒矿床由4个矿体组成。其中,1号矿体是主矿体,矿体走向控制长843 m,倾伏长1250m,厚5~120m,具有四周薄中间厚,在横剖面上呈鱼钩形,单体规模大,集中了已探明的铜金属储量的98%等特点[2]。其上部为似层状、块状硫化物矿体,块状硫化物矿体由厚薄不一、大致平行的硫化物矿层组成,与地层整合产出,共同发生褶皱弯曲;下部为细脉状、网脉状和浸染状矿体与地层斜交产出,因此,阿舍勒矿床具有双层结构。阿舍勒矿床具有火山喷气-沉积成因块状硫化物矿床的典型特征,以火山喷气—沉积成因为主并在上、下不同环境中经历后期变质热液叠加改造相继堆积形成的块状硫化物铜矿床,矿体埋藏较深。

4 采矿方法

机械化盘区下向分层进路胶结充填采矿法其本质就是[3]:以铺设锚网、吊挂胶结充填体作为人工假顶,人员与机械在人工假顶的保护下进行下向分层进路掘进式采矿;自上而下分层回采和逐层进行充填,回采作业设备采用BM281 凿岩台车、喷浆台车、锚杆台车、装药服务车、WJ-2.0 型铲运机等,形成一条完整的、高效的机械化作业生产线。该采矿方法的主要特点包括[4]:⑴实现了大型无轨设备高效采矿;⑵在矿岩稳定性极差的情况下,改原来上向采矿为下向分层采矿,改变作业环境;⑶解决了水平进路充填工艺,具有矿石贫化损失小、回采率高、采矿作业安全等优点[5]。

5 采矿工艺

5.1 矿块布置

阿舍勒铜矿矿体厚度约10-15m,采场进路沿矿体走向布置,长50m,中段高50m,中段内划分为3个分段,每个分段高16-17m,再将每个分段划分为5个回采分层,采用上坡3层,下坡2层的回采方式进行回采,每个分层高3m。在每个分段距矿体20m 左右的下盘围岩内布置一条脉外分段平巷,分段平巷与主斜坡道相通,在采场走向的中部,从分段平巷垂直于矿体布置转层联络道施工至矿体位置,再施工切割平巷并穿透矿体,回采进路待切割平巷施工到位后,再根据地质人员对矿体二次圈定情况进行回采进路布置。

5.2 采准切割工程

采准切割工程包括:分段平巷、矿石溜井、回风井、充填井、泄水井、转层联络道(3.5mx3.2m,1/4三心拱)及垂直矿体走向从矿体下盘掘进的切割平巷(3.5mx3.2m,矩形断面)。

5.3 回采工艺

(1)支护工艺:由于回采区域岩石比较破碎,必须在分段平巷开口位置采用Φ18*3m 螺纹钢施工锁口锚杆,然后才开始掘进巷道,巷道施工要求短掘短支,控制好进尺,以防因进尺过大导致顶板脱落。转层联络道为废石段采用锚网喷支护,锚网采用Ф6.5钢筋网片(@100*100),并采用Ф22 单层螺纹钢拱架、Ф40管缝式锚杆固定锚网,钢拱架间距为80cm,全断面喷砼。如果废石段巷道围岩不稳固地段要加强支护,则巷道断面更改为3.5m×3.2m(矩形断面)采用工字钢支护,边帮采用锚网喷砼进行支护,切割平巷为矿石段采用钢支护。钢支护时,采用I30-工字钢门架式支护,要求搭接处必须焊接牢固,焊缝饱满,工字钢腿窝必须挖至实底处,工字钢腿与梁搭接处需采用斜撑焊接,工字钢横梁之间采用Φ18 螺纹钢连筋固定,梁与顶板有空隙处用木楔楔紧,边邦采用预制水泥背板镶实[6]。

图1 工字钢超前支护

(2)凿岩爆破:凿岩设备采用BM281 凿岩台车或YT-28 型气腿式凿岩机,爆破材料为2#岩石乳化炸药和普通毫秒导爆管雷管爆破。同时严格控制进尺,按照“短掘短支”相关要求进行施工,确保作业人员不在裸岩下作业。为减少爆破影响,在矿岩破碎地段可采用布鲁克机器人辅助掘进,确保施工进度和安全。

(3)出矿:回采时由采场上盘从两翼向中央后退顺序回采,在切割平巷口收层砌筑充填挡墙,回采进路断面为矩形断面,规格为3.5mx3.2m。

(4)采场通风:在矿井中新鲜风流通过通风系统由各中段副井石门及主斜坡道进入下盘脉外巷道,随之进入回采进路,保障了井下采场通风,污风由上盘回风平巷经回风井排出地表,构成一套完整的循环系统[7]。

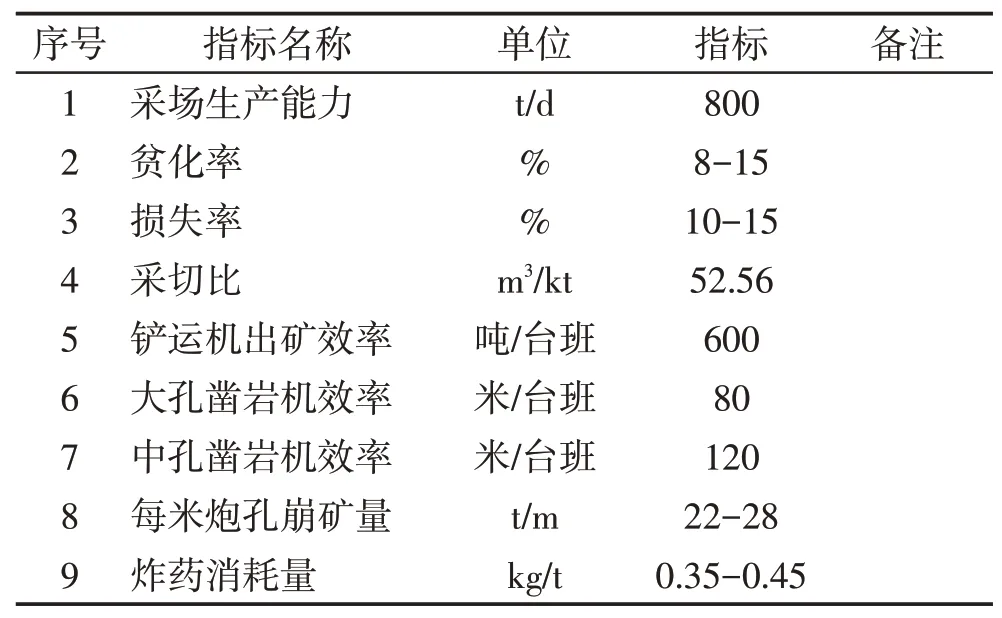

表1 主要技术经济指标

6 充填材料配比优化选择

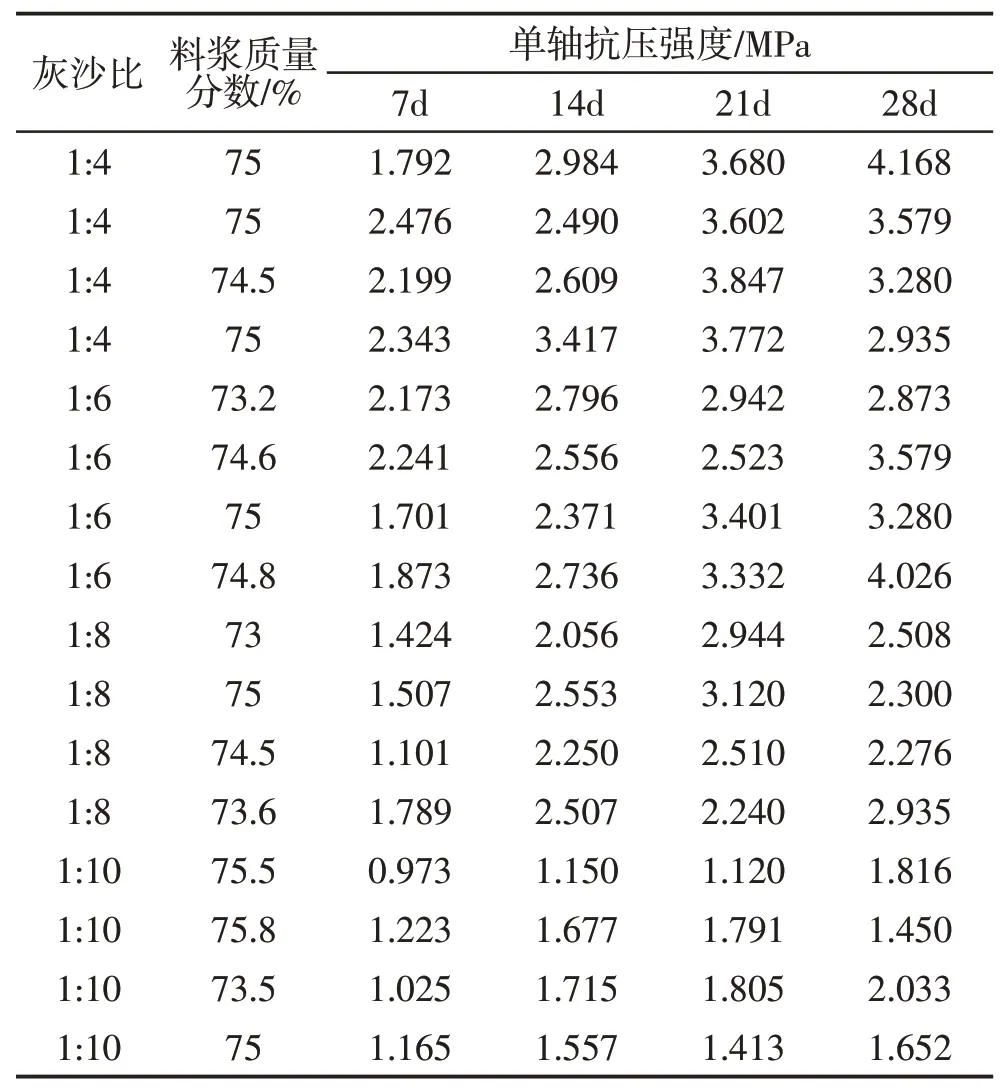

为满足矿山应用机械化盘区下向分层进路充填采矿法对充填体强度的要求,在室内进行了充填材料配比的强度试验[8],本次试验设计充填料浆质量浓度为75%,灰砂比为1:4、1:6、1:8、1:10,试件采用70.7×70.7×70.7mm的规格。在浇筑24h后拆除模具,将所有的试件进行编号并放入标准养护箱进行养护,养护箱温度控制在20.2℃范围内,相对湿度控制在90%以上。该养护箱型号为HBY-40B 恒温恒湿混凝土养护箱,具有操作简单,能够智能化的调节温度和湿度,保证养护箱内的温差更少,温度更加均匀稳定等特点。最后将每块试件按照不同养护期龄进行单轴抗压强度试验,测试结果见表2。在单轴压缩破坏试验过程中,当试件应力达到峰值强度后,表现出相对明显的延性。而试件破坏后,表现为张拉破坏沿加载方向裂纹较发育。

图2 充填体试样制备装置

表2 戈壁集料胶结充填料室内配比试验结果

按照不同期龄对相同配比试件的单轴抗压强度求取平均值,如表3所示。

表3 戈壁集料胶结充填料室内配比试验结果

通过表3配比试验结果表明,随着充填料浆灰沙比的增大,同一时间内试件单轴抗压强度减小,对于同一灰沙比,随着养护时间的增长试件的单轴抗压强度也随之增大。故在进行充填时分上下两部分,达到充填要求下部1.5m左右采用1:4料浆,而进路上部充填体在满足规定下抗压强度可适当降低,减少水泥耗量,降低充填成本,故上部采用灰沙比为1:8的充填料浆进行胶结充填,充填料浆浓度约为75%。

随着采矿技术的不断发展,胶结充填工艺渐渐的被越来越多的矿山采用,解决了矿山的许多技术问题,如“采富保贫”,“三下开采”,降低矿石贫化率和损失率,防止内因火灾,减缓岩爆的发生等[9]。正因胶结充填技术的出现与不断发展,使得该工艺已经成为当今深井开采的主要方法,代表着充填技术的发展方向。

(1)地网铺设:在每条进路充填时,先对进路底板粉矿进行清理,使整个底板保持平整,再铺设钢筋地网,地网采用Ф6.5钢筋网片(@100*100),地网距底板约0.3m高,并用钢筋焊接固定,使钢筋网悬挂紧固平整。

图3 钢筋地网铺设

(2)挡墙砌筑:在切割平巷进路开口位置处砌筑厚度为600mm 的红砖挡墙,在挡墙中部预留500mm宽缝隙,以便人员进入悬挂充填管以及安装脱水管。挡墙砌筑完毕后,对挡墙内外全部喷浆密实,防止充填渗浆。在充填时,根据充填高度,采用木板由下向上逐层隔塞,并在切割平巷下盘适当位置堵缓冲坝,防止充填水渗流。

(3)充填接顶:为了使下向分层进路充填尽量接顶,需将充填管紧贴顶板安装,由里向外依次分段充填,同时搅拌好的充填料浆可通过充填管网自流输送至井下采空区充填。

图4 充填挡墙

7 效果评价

(1)新疆阿舍勒铜矿采用下向分层进路充填采矿方法,在767m 分段6 勘探线以北的高品位矿段应用,生产规模可达180t/d,实现了高效生产。

(2)针对进路矿房顶板为易松散冒落矿石,可根据充填体顶板调整巷道宽度,与上一层巷道边界错开一半,第二条开始每条进路掘进控制巷道宽度,使每条进路与顶板巷道边界错开一半,到下一层掘进时再进行调整,使上下巷道形成“品”字型,大大减少了顶板压力,同时也减少钢支护。

(3)采用盘区机械化下向分层进路胶结充填采矿法回采阿舍勒铜矿767m分段矿体,矿石损失贫化率降低到15%以下,极大限度地回收矿石,提高了经济效益。

8 结语

图5 阿舍勒铜矿机械化盘区下向分层进路胶结充填采矿法

(1)机械化盘区下向分层进路胶结充填采矿法具有工艺简单、生产成本高、生产能力较小、同时损失率与贫化率最低等特点。阿舍勒铜矿面对松散矿岩采用该采矿方法有效的解决针了中段存在的不稳固复杂难采矿体,同时为其他矿山提供技术借鉴。

(2)采用钢筋吊挂胶结充填体作为空区顶板,严格控制掘进尺寸,依照“短掘短支”相关要求进行施工,确保作业人员、设备不在裸岩下作业,保障了作业安全,改善了作业环境,劳动效率也有效提高。

(3)通过充填材料配比试验,在符合充填要求的原则下选择经济效益较高的材料配比进行戈壁集料胶结充填,充填结果表明充填体整体性好,能够满足下向进路充填采矿法,同时降低了生产成本,具有十分显著的经济效益。

(4)随着采矿装备的不断发展与进步,以高效生产、安全第一为原则的机械化盘区下向分层进路胶结充填采矿法,其机械化程度将不断提高与改进,最终达到通过高效的工程管理,实现工程优质的预期目标。