多轴特种混动车辆工况自适应驱动力分配控制

钟 恒 李广含 曾小华 杨向东 许 诺 王 锐

1.北京机械设备研究所,北京,1008542.吉林大学汽车仿真与控制国家重点实验室,长春,130025

0 引言

多轴特种车辆在民用领域及国防军事领域都扮演着重要角色。混合动力技术[1]具有高机动、高可靠、静音行驶和节能减排等优点,被广泛应用到多轴特种底盘驱动系统,实现了多轴特种底盘的电驱化[2-3]。

多轴特种车辆的实际运行工况较为复杂,系统动力源发生故障甚至失效的可能性较大[4],而多轴特种混合动力车辆往往配置多个动力源进行驱动,且各动力单元独立可控,响应快速准确。当外界未知干扰导致车辆一个或多个车轮发生部分或全部失效后,系统动力源的冗余配置通过相应的驱动力协调分配控制策略,仍然能够保障车辆具备一定的行驶能力,从而显著提高了车辆运行的可靠性[5]。

目前针对三轴独立电驱动系统的驱动力控制研究较多。范晶晶等[6-7]针对三轴独立电驱动系统建立了驱动力协调分配的分层控制架构,上层以动力性与经济性为目标,下层则以安全性为目标进行控制;韦克康等[8]针对串联式三轴车辆,提出了驱动力最优化分配以及失效分配控制策略;褚文博等[9-11]则针对分布式电驱动车辆实现了纵向驱动能力和横向稳定性能的综合控制。然而上述研究多集中于三轴车辆的控制,且控制过程未考虑多轴特种车辆复杂运行工况的影响。

本文基于工况自适应识别算法,以五轴电子驱动桥式特种车辆为研究对象,建立工况自适应驱动力协调分配控制架构;基于简化的神经网络算法实现车辆行驶工况识别,为车辆驱动力预分配提供参考依据;结合车辆性能指标提出驱动力预分配与失效分配控制策略,并通过仿真验证了驱动力协调分配控制策略的有效性。

1 多轴特种混合动力车辆构型

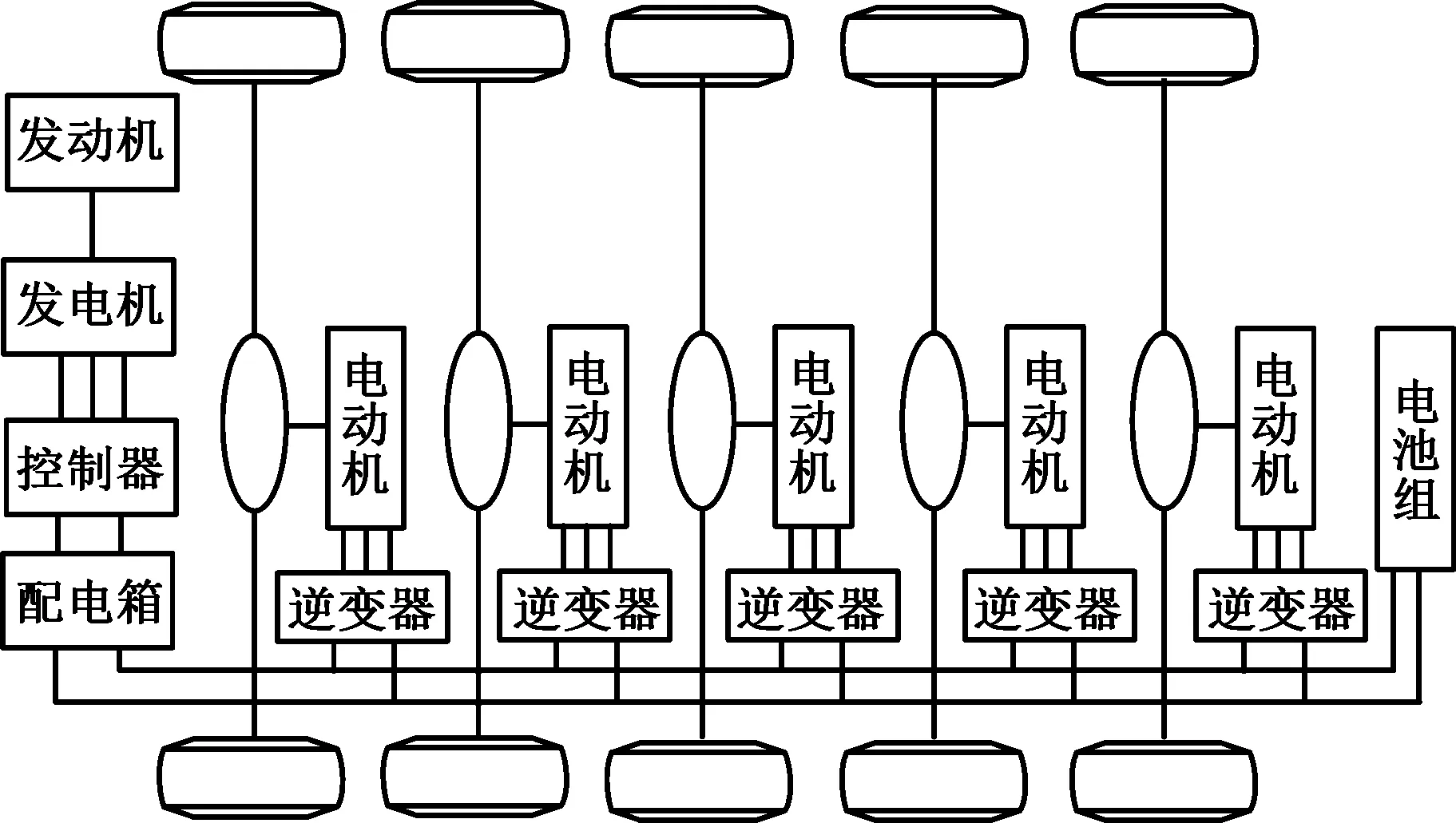

本文针对某多轴特种车辆设计出电子驱动桥式串联构型,如图1所示。该构型取消了传统车辆变速器及分动箱,通过在各驱动桥处增加驱动电机来进行驱动。

图1 多轴特种混合动力车辆构型Fig.1 Configuration of multi-axis special hybrid vehicle

2 工况自适应驱动力控制策略架构

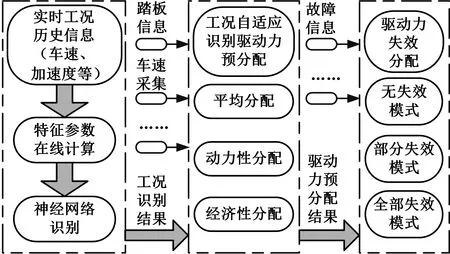

为使该多轴特种车辆能够更好地适应各种道路工况,同时提高其动力性、经济性及可靠性的综合性能,本文提出基于工况自适应的驱动力分层协调分配控制策略(图2):①基于神经网络的工况识别算法,实时判断车辆运行工况,为车辆驱动力分配控制提供依据;②基于工况识别结果,并根据车辆动力性与经济性目标,提出驱动力预分配控制策略;③在预分配基础上实现驱动力失效分配,以保障车辆在故障状态下仍然具备一定的驱动能力。

图2 驱动力协调分配控制算法架构Fig.2 Coordinated distribution control algorithm architecture of driving force

3 基于神经网络的工况识别算法

3.1 工况分类标准划分

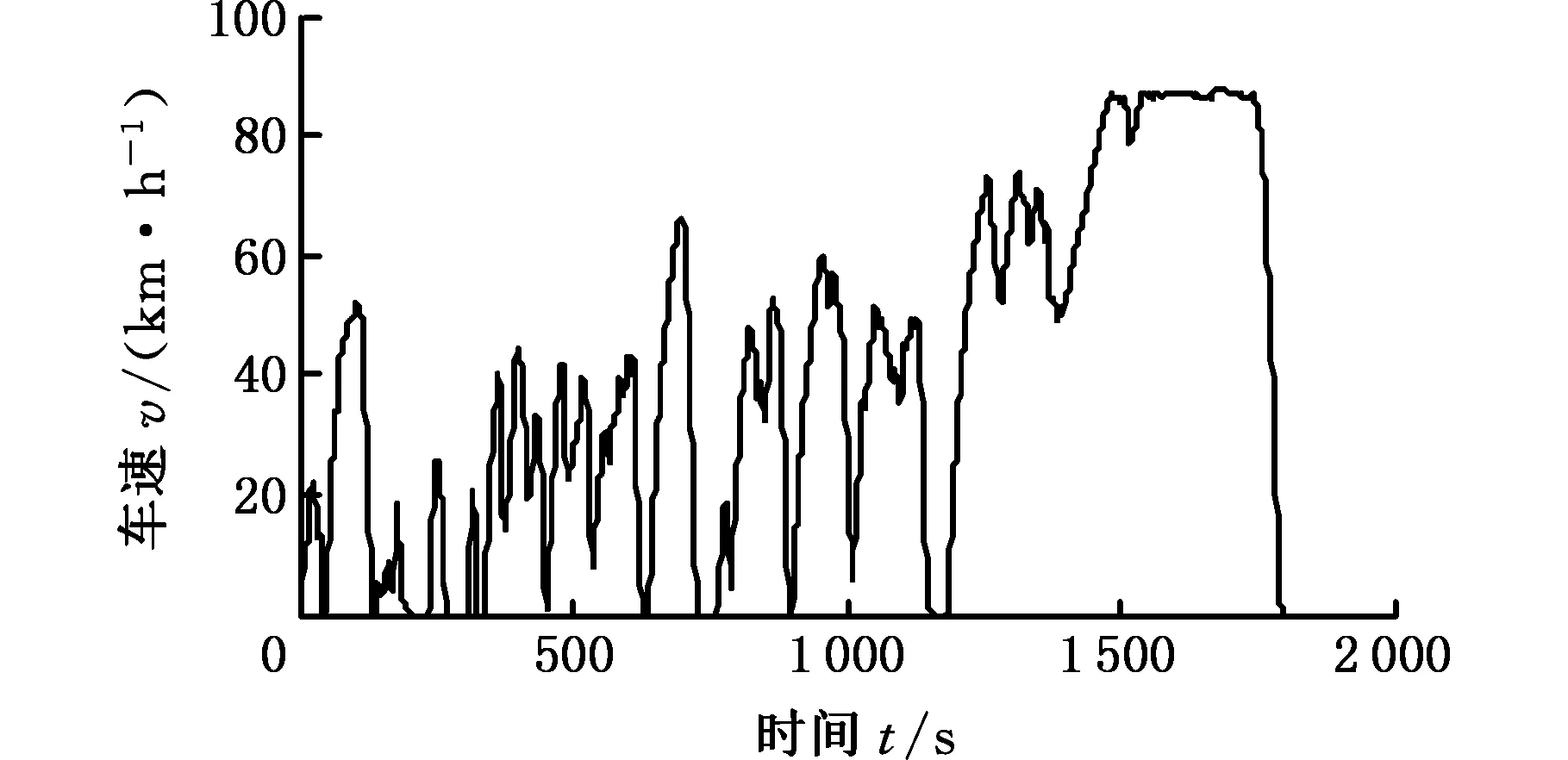

依据车辆标准行驶循环工况C-WTVC/WUVSUB(图3),确定工况分类标准。

(1)将标准工况划分为运动学片段,即划分从一次怠速开始到下一次怠速开始的工况片段。

(2)计算每一运动学片段的特征参数:平均车速、平均行驶车速及怠速时间百分比等。

(3)基于每一运动学片段的特征参数,利用聚类分析方法对车辆运行工况进行分类:市区拥堵、市区畅通、近郊中低速、远郊中高速以及高速工况。

(a)C-WTVC工况

(b)WUVSUB工况图3 标准行驶循环工况Fig.3 Standard drive-cycles

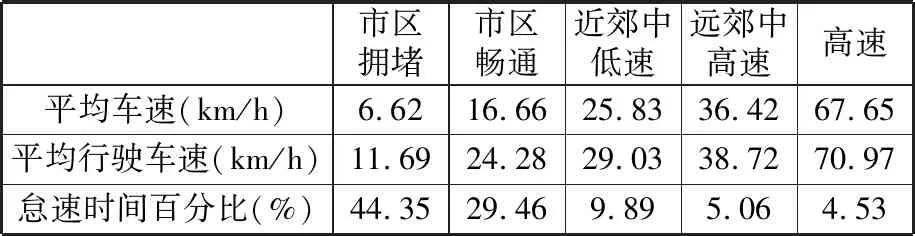

(4)利用平均值法提取划分为5类工况的特征参数,见表1。

表1 标准工况划分与特征值

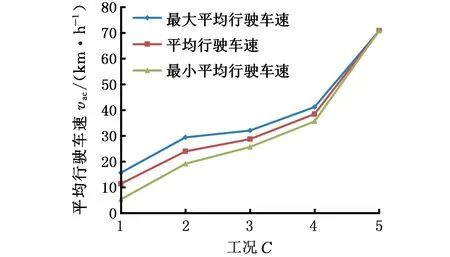

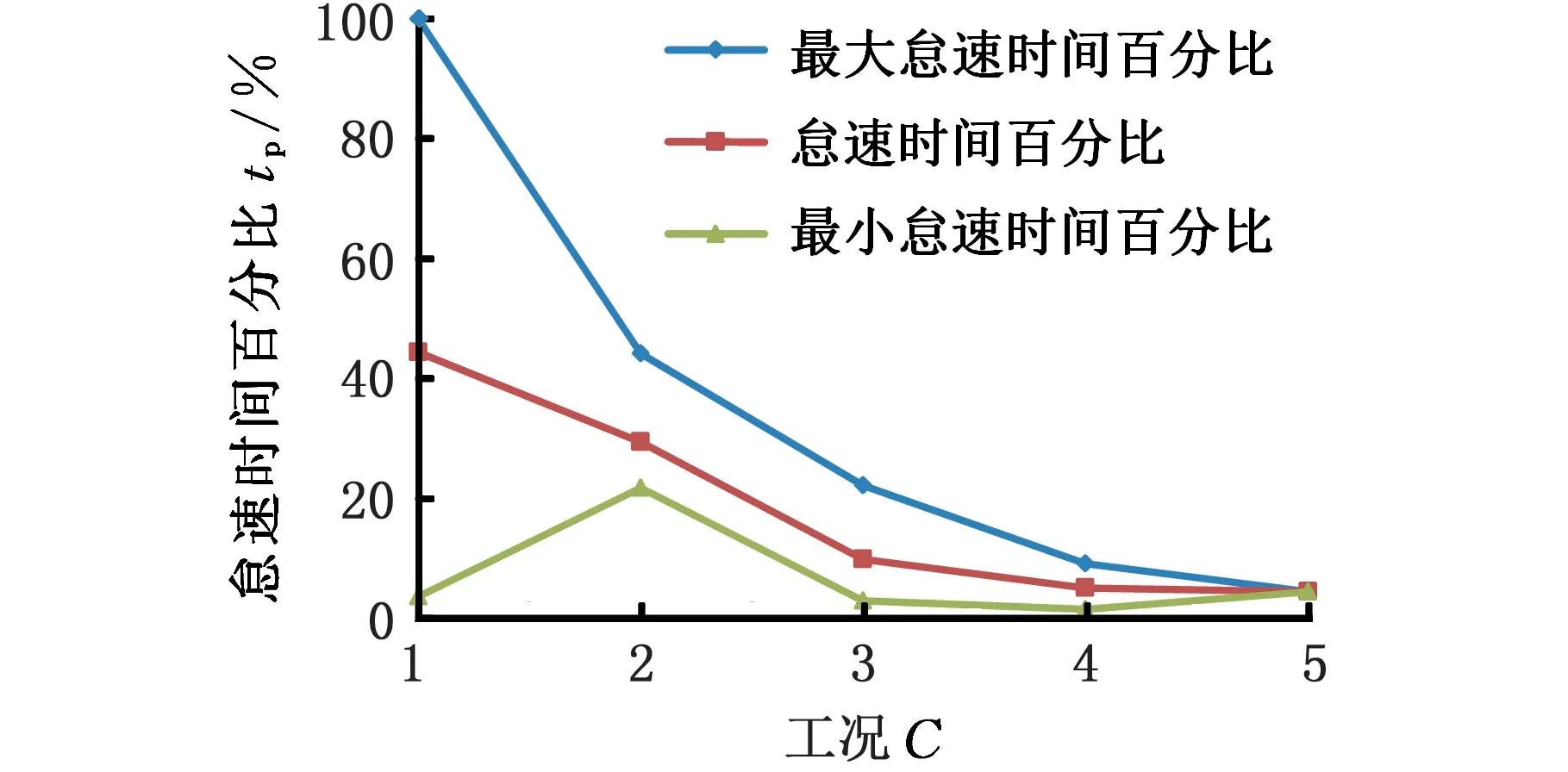

图4~图6所示分别为所划分5类工况的平均车速、平均行驶车速及怠速时间百分比的变化情况,其中,工况1~工况5分别表示市区拥堵、市区畅通、近郊中低速、远郊中高速和高速。由图4~图6可以看出,各工况特征参数的差别较为明显,可作为工况识别的主要依据。

图4 平均车速Fig.4 Average speed

图5 平均行驶车速Fig.5 Average cruise speed

图6 怠速时间百分比Fig.6 Idle time percentage

3.2 基于神经网络的工况识别算法

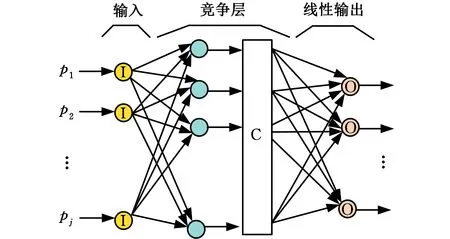

在工况划分的基础上,本文采用简化的神经网络(图7)对车辆当前运行工况进行实时检测,即在传统竞争型神经网络的基础上,保留竞争算法,并保持权值的相对稳定[12]。

图7 简化神经网络Fig.7 Simplified neural network

竞争层输入

(1)

竞争层输出

Oi=ui-θi

(2)

网络输出

yl=f(Oi)l=1,2,…,L

(3)

针对性能指标函数E(k),按照梯度下降法确定网络的权系数为

(4)

式中,θi为输出层神经元的阈值;M为输入层的节点数(即输入的个数);Q为竞争层神经元个数;pj为网络输入;wij为输入节点的权重(根据大量的调试来进行选取与确认);yl为输出层的输出;L为输出层的神经元个数(与竞争层神经元个数相同);f(·)为线性输出函数;Δt为采样时间;k为仿真运行时间。

4 工况自适应驱动力协调分配控制策略

4.1 工况自适应驱动力预分配控制策略

驱动力预分配即在工况识别的基础上,结合车辆当前运行状态(踏板与车速信息),实现平均分配、动力性分配及经济性分配。

整车控制器根据踏板与车速信息进行判断:当车辆处于起步状态时采取驱动力平均分配,以保证车辆顺利起步;当加速踏板高于设定阈值时,则控制器判定当前驾驶员需求的动力性较高,采取动力性分配,否则,按照工况识别结果进行分配,当工况识别结果为市区拥堵、市区畅通及近郊中低速工况时采取经济性分配,当工况识别结果为远郊中高速以及高速工况时采取动力性分配。

4.1.1平均分配

平均分配是将整车驱动力需求平均分配至车辆各驱动轴,其表达式如下:

Fi=Treq/(5r)

(5)

式中,Fi为分配至各轴的驱动力,N,i(i=1,2,…,5)为各驱动轴编号;Treq为整车驱动力矩,N·m;r为车轮滚动半径,m。

4.1.2动力性分配

动力性分配采用基于轴荷比例进行分配的方法,可以有效地提高各车轮处的附着力利用率,其表达式如下:

Fi=Treqδi/r

(6)

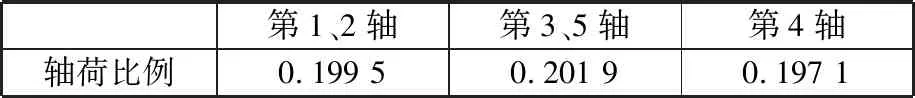

其中,δi为各轴的轴荷分配比例。该多轴车的轴荷分配比例见表2。

表2 车辆轴荷分配比例

4.1.3经济性分配

经济性分配基于整车驱动效率最优进行计算。系统在某一确定工作点下,需求的电机机械功率

Pmech=Treqn/9 549

(7)

式中,n为电机转速,r/min。

需求的电机电功率

(8)

式中,Ti为各轴的驱动力矩;ηi为当前工作点对应的各驱动电机效率。

当前工作点下整车驱动效率

(9)

式中,αi为各轴驱动力分配系数。

该多轴车辆各轴分配系数应满足如下约束条件:各轴分配系数均处于0~1之间,各轴分配系数之和为1,且按照多轴车辆驱动力尽量往后轴分配的原则,即车辆第1轴至第5轴的分配系数逐渐增大,以保证车辆的操纵稳定性,同时各轴处驱动力分配不能超过当前电机的最大驱动能力,即

(10)

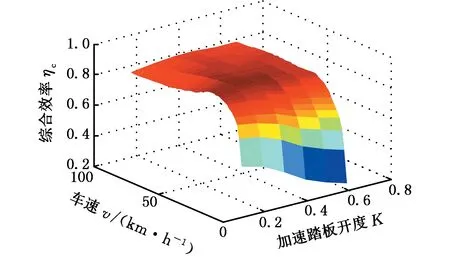

依据式(9)和式(10),利用复合形法进行迭代计算求解[13-14],得到经济性分配系数下对应的系统综合效率MAP,如图8所示。

图8 经济性分配系数下系统最优效率Fig.8 Optimal efficiency at economydistribution coefficient

4.2 驱动力失效分配控制策略

基于该多轴车辆动力源冗余布置的特点,本文针对车辆运行过程中电机的失效问题提出驱动力失效分配控制策略,以提高车辆运行的可靠性。整车控制器根据电机故障诊断信息,判断各轴驱动电机状态,并划分驱动力失效分配模式如下:

(1)无失效模式。所有驱动电机处于正常状态,整车控制器直接将驱动力预分配结果作为电机的转矩需求。

(2)电机失效模式。当控制器检测到存在单个甚至多个电机处于失效状态时,控制器会将整车驱动力需求在剩余正常电机之间进行平均分配,在此状态下,车辆的动力性降低。

(3)全部失效。当控制器检测到电机全部处于失效状态时则强制进入停车模式,并进行故障预警。

5 仿真分析

5.1 整车参数

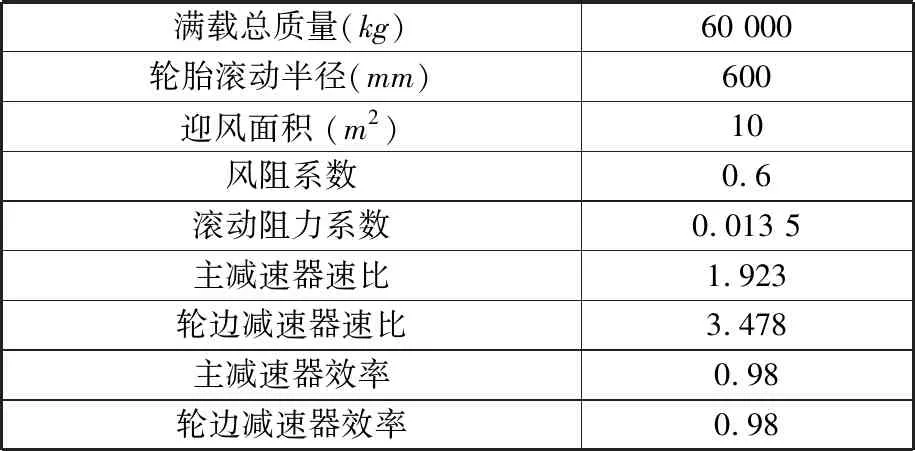

该多轴特种车辆整车参数见表3。

表3 整车参数

5.2 工况自适应识别驱动力分配控制仿真

5.2.1 C-WTVC高速段工况仿真

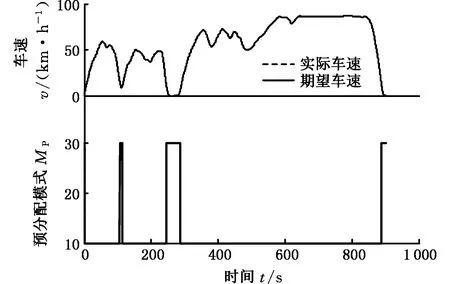

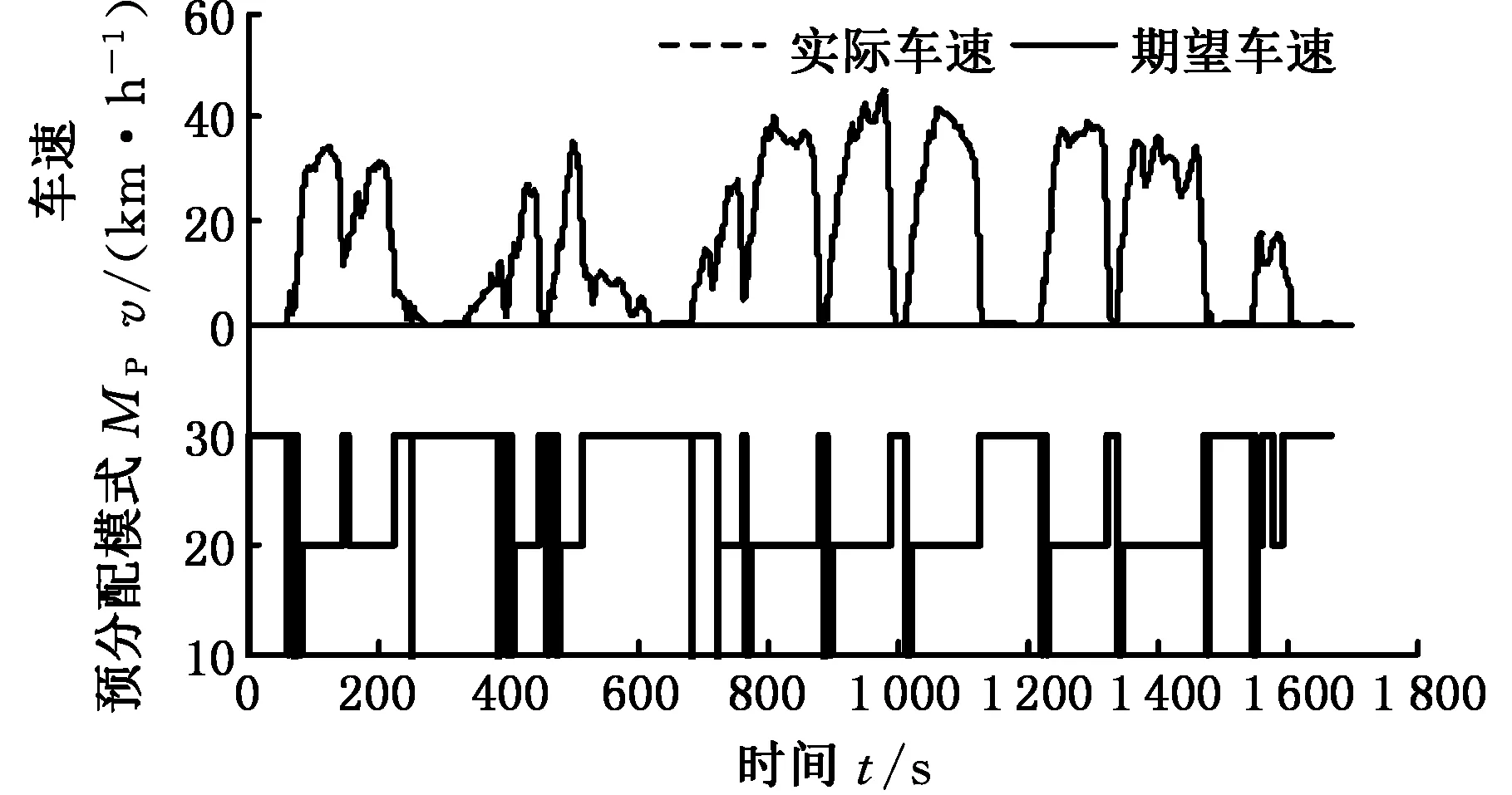

图9 C-WTVC工况仿真结果Fig.9 Simulation results under condition of C-WTVC

C-WTVC高速段工况下的仿真结果见图9,可以看出,在该高速工况下,车辆实际仿真车速能够很好地跟随循环工况的车速(期望车速);在预分配模式曲线中,其中10表示动力性分配,20表示经济性分配,30表示平均分配。根据仿真结果可知,预分配模式切换合理:在车辆起步等少数情况下(如仿真初始时刻、第100 s附近以及250~300 s附近),驱动力预分配结果为平均分配;在其他情况下,由于高速工况的动力性需求较高,驱动力预分配结果均为动力性分配。

5.2.2 WUVSUB工况仿真

WUVSUB工况的仿真结果见图10,可以看出,在该工况下,车辆实际仿真车速仍然能够很好地跟随循环工况的车速,同时预分配模式切换合理:WUVSUB工况需求的平均车速较低,驱动力预分配的结果多为平均分配和经济性分配。

图10 WUVSUB工况仿真结果Fig.10 Simulation results under condition of WUVSUB

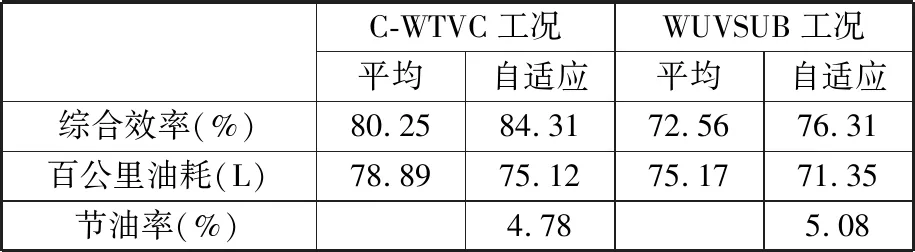

5.2.3仿真结果对比

对比2种工况下分别采用本文提出的工况自适应识别(简称自适应)驱动力分配算法和平均分配策略得到的系统综合效率和整车百公里燃油消耗,见表4。由表4可以看出,在2种工况下,采用自适应驱动力分配算法的整车百公里油耗分别降低了4.78%和5.08%。

表4 自适应算法仿真结果对比

5.3 驱动力失效分配控制仿真

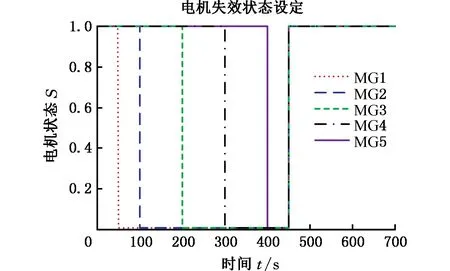

5.3.1车辆失效工况模拟

本文通过在控制策略中设定各驱动电机的失效状态来模拟车辆动力源失效的工况,见图11,其中MG1~MG5分别代表第1轴至第5轴驱动电机,1表示电机正常状态,0表示电机失效状态。由图11可以看出,在第50 s时刻,第1轴驱动电机失效;第100 s时刻,第2轴驱动电机失效;第200 s时刻,第3轴驱动电机失效;第300 s时刻,第4轴驱动电机失效;第400 s时刻,第5轴驱动电机失效(即此时系统处于驱动电机全部失效的状态),直到第450 s之后,所有驱动电机恢复正常状态。

图11 电机失效状态模拟Fig.11 Simulation of motor failure state

5.3.2失效模式仿真验证

依据图11设定的电机状态,分别对C-WTVC高速段循环工况、70 km/h等速巡航工况、最高车速工况以及17 km/h@7%坡道(车辆以17 km/h的速度在坡度为7%的坡道上行驶)的常速工况进行仿真。

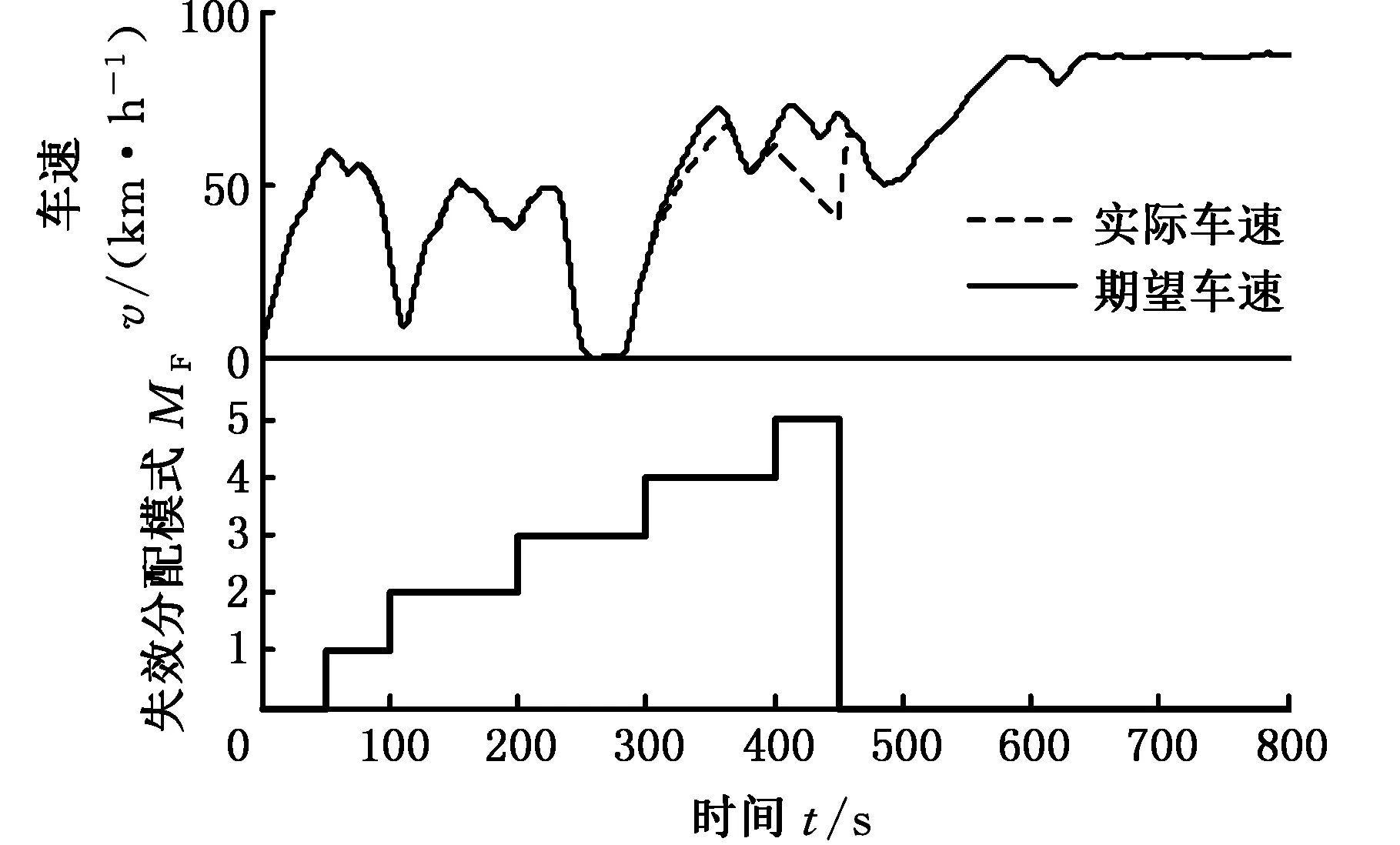

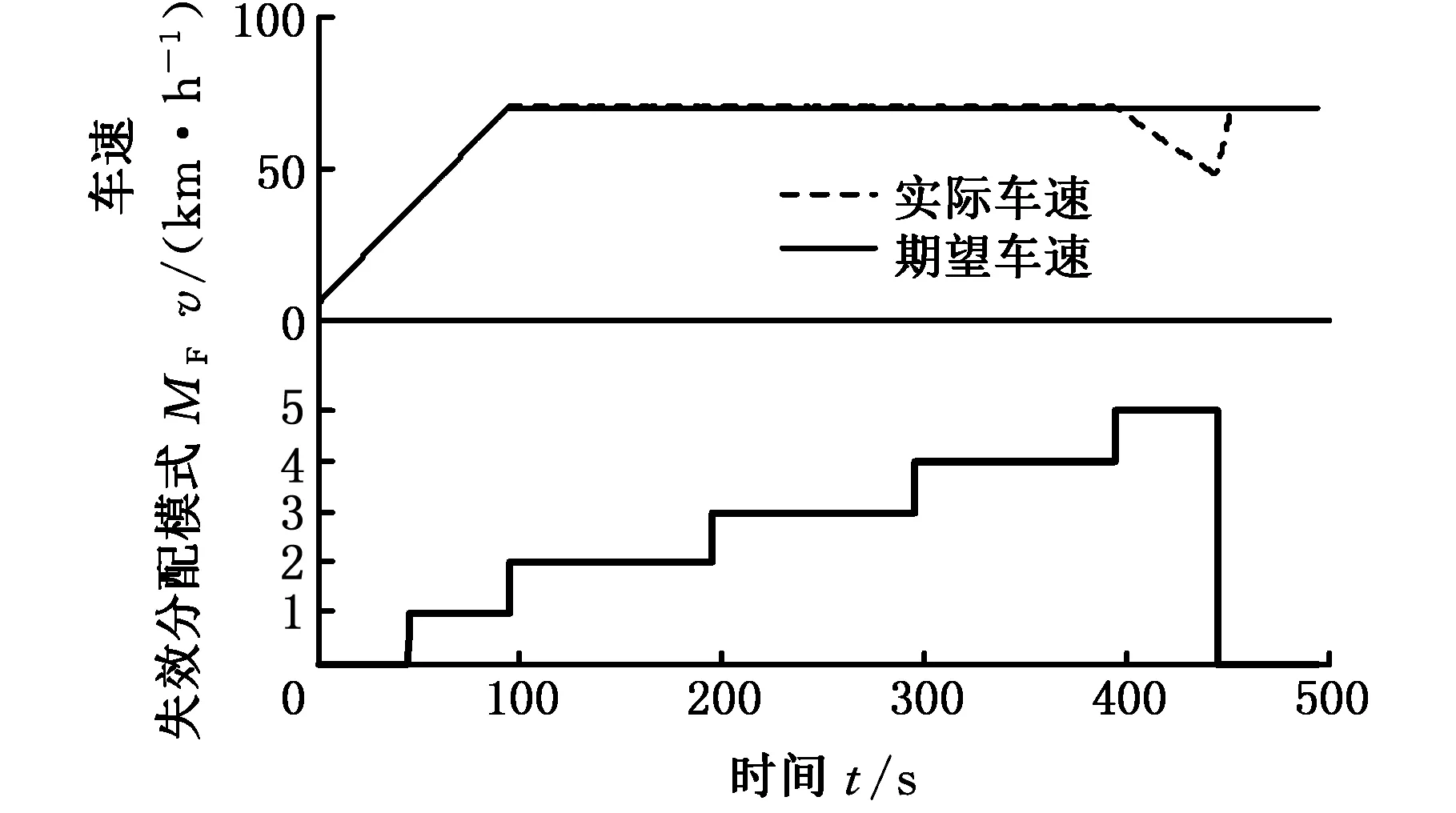

在C-WTVC循环工况下,电机失效的仿真结果见图12,其中,失效分配模式的数值即为当前出现失效的电机数量。由图12可以看出,在出现3个电机失效的情况之前,整车驱动系统仍然可以满足C-WTVC工况的动力性需求,实际仿真车速与期望车速吻合良好;在300~500 s时间段内,当出现4个电机或全部电机失效的情况时,车辆实际车速无法有效跟随工况循环车速,车辆动力性能显著降低。

图12 C-WTVC工况失效模式仿真Fig.12 Failure mode simulation at C-WTVC drive-cycle

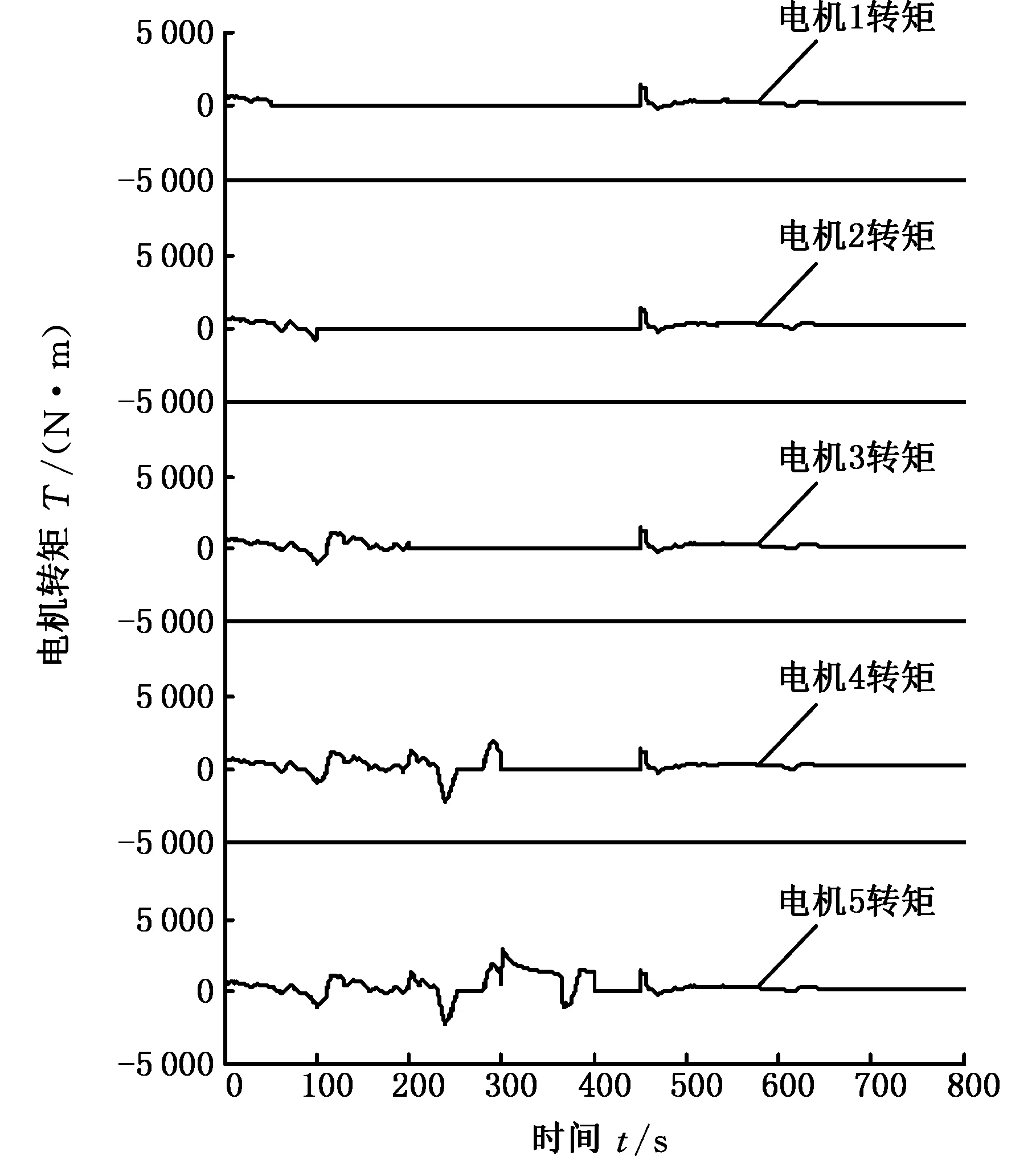

在C-WTVC循环工况下,各电机的输出转矩见图13,可以看出,当出现有电机失效的情况时,剩余电机可以有效输出不足的补偿转矩,从而实现驱动力的失效协调分配控制;当出现4个及以上电机失效的情况时,剩余电机的驱动能力不足以维持整车动力性需求,因此出现了实际车速跟随不上需求车速的情况。

图13 C-WTVC工况失效模式下各电机力矩Fig.13 Each motor torque of failure mode simulation at C-WTVC drive-cycle

图14 70 km/h等速巡航工况失效模式仿真Fig.14 Failure mode simulation at 70 km/h constant speed cruise drive-cycle

图15 最高车速工况失效模式仿真Fig.15 Failure mode simulation at maximum speed

图16 17 km/h@7%坡道工况失效模式仿真Fig.16 Failure mode simulation at 17km/h@7% ramp drive-cycle

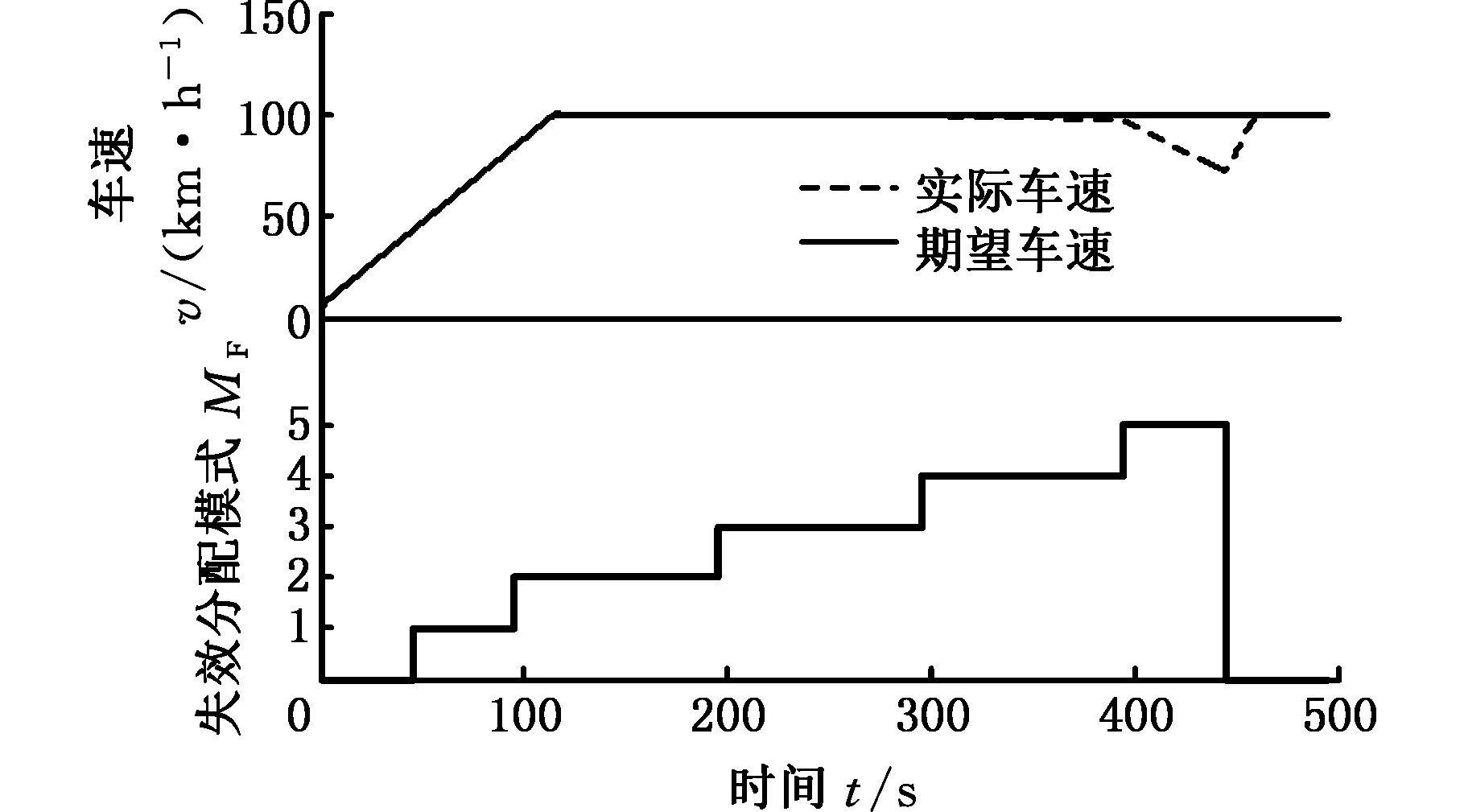

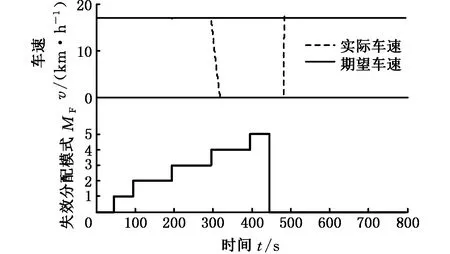

图14~图16所示分别为70 km/h等速巡航工况、最高车速工况以及17 km/h@7%坡道的常速工况的仿真结果。由图14可以看出,在70 km/h等速巡航工况下,只有当全部电机失效时(400~500 s时间段内)车辆实际仿真车速才无法有效跟随目标车速;由图15可以看出,车辆最高车速工况运行需要2个以上的电机维持动力,否则无法满足动力性需求;由图16可以看出,在出现3个电机失效的情况之前,车辆仍然可以满足常速爬坡的动力性需求。由此可知,根据驱动力失效分配控制策略,在全部电机失效之前,整车控制器可以调整剩余正常电机输出补偿力矩,使系统仍然具备一定动力性能;当剩余正常电机的驱动能力不足以维持整车需求时,车辆实际仿真车速就无法有效跟随工况的目标车速,从而使得车辆的动力性能降低。

6 结论

(1)针对多轴电子驱动桥式特种混合动力汽车,提出的基于简化神经网络的工况自适应识别算法,该算法能够有效地实现车辆运行工况的在线识别。

(2)所提工况自适应驱动力分配控制策略能够根据车辆当前工况识别结果及车辆运行状态,实现合理的整车驱动力预分配;进一步根据车辆动力源的失效状态实现失效模式分配,可以有效协调剩余动力源输出补偿转矩,以保证车辆失效状态下的驱动能力。

(3)所提驱动力协调分配控制算法尚未考虑驱动轮防滑控制以及各驱动电机之间的差异性补偿问题,基于上述问题,建立完善的失效控制机制仍然是后续研究工作的重点内容。