华阳煤业15101工作面上覆采空区积水防治研究

原晓晖

(山西煤炭运销集团 华阳煤业有限公司, 山西 晋城 048000)

煤矿水害严重威胁着煤矿的安全生产,对采空区积水防治研究具有重要意义,通过国内学者不断探索与实践,煤炭科学研究院刘天泉院士提出了“上三带”理论[1],提出了顶板防治水主要控制冒落带和裂隙带;中国矿业大学钱鸣高院士创立了关键层理论[2],认为关键层是承载能力最强的岩层,遭到破坏就会发生突水;西安科技大学侯忠杰教授提出了组合关键层理论[3],该理论分析了不同覆岩岩层关键层的层位;山东科技大学高延法教授提出了岩移“四带”模型[4],将岩层划分为破裂带、离层带、弯曲带和松散冲击层带,进一步拓宽了对顶板突水机理的认识。本文基于关键层理论采用模拟与计算对上覆采空区积水进行研究,主要是为了确定工作面回采对采空区积水带形成的影响程度,从而确定最终导水裂隙带的发育程度,并以此为依据对工作面顶板进行水害防治,从而保障工作面回采安全。

1 工程概况

山西煤炭运销集团华阳煤业有限公司位于晋城市西约35 km处,井田范围由19个拐点连线圈定,面积为8.649 8 km2,开采深度740~600 m,井田呈不规则多边形,北宽南窄,东西最宽约3.1 km,最窄约0.9 km,南北最长约3.9 km. 华阳煤业可采3#、9#、15#煤层,已知3#煤层已采空,有一个积水区;9#煤层共有32个采空区、1个古空区及8个破坏区,其中有17个积水区。现开采15#煤层,位于太原组下部K2灰岩下,上距9#煤层底板31.17 m,下距K1砂岩顶5.00 m,煤层厚度2.41~4.09 m,平均3.06 m,顶板为K2灰岩;底板为泥岩、铝土泥岩,15#煤属结构简单-复杂、稳定可采的中厚煤层。15101工作面为15#煤层的首采面,在回采15101工作面时,15101回风顺槽、15101运输顺槽、15101切眼巷道表现出涌水量异常增大,最大涌水量1 155.38 m3/d,经过地面瞬变电磁探测到上覆9#煤层采空区存在积水,在图1的L34测线视电阻率剖面图中可以看出,9#煤层呈现出低阻异常特征,经检测估算出采空区积水量达140 050 m3,在回采15101工作面时可能会受到9#煤层采空区积水的影响,因此必须做好探放水工作。

2 15101工作面回采数值模拟

2.1 数值模型的建立

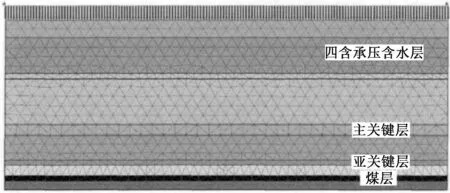

在回采15101工作面时,为了确定上覆采空区积水对工作面回采的影响程度,应用UDEC数值模拟软件对工作面的回采进行了模拟分析,数值计算模型见图2. 模型范围为90 m×240 m,煤层厚度3 m,下部底板厚度5 m,煤层上部直接顶厚度6 m. 直接顶以上依次为3 m厚亚关键层、14 m厚基岩、6 m厚主关键层、26 m厚基岩、3 m厚风化带、20 m厚四含承压含水层、10 m厚松散层,模型在左右边界固定x方向位移,底部界面固定y方向位移,松散土层的自重应力作为均布荷载施加于顶部边界。采用摩尔库伦滑移本构模拟节理单元,采用摩尔库伦破坏准则模拟块体单元[5].

图2 数值模型图

2.2 模拟结果分析

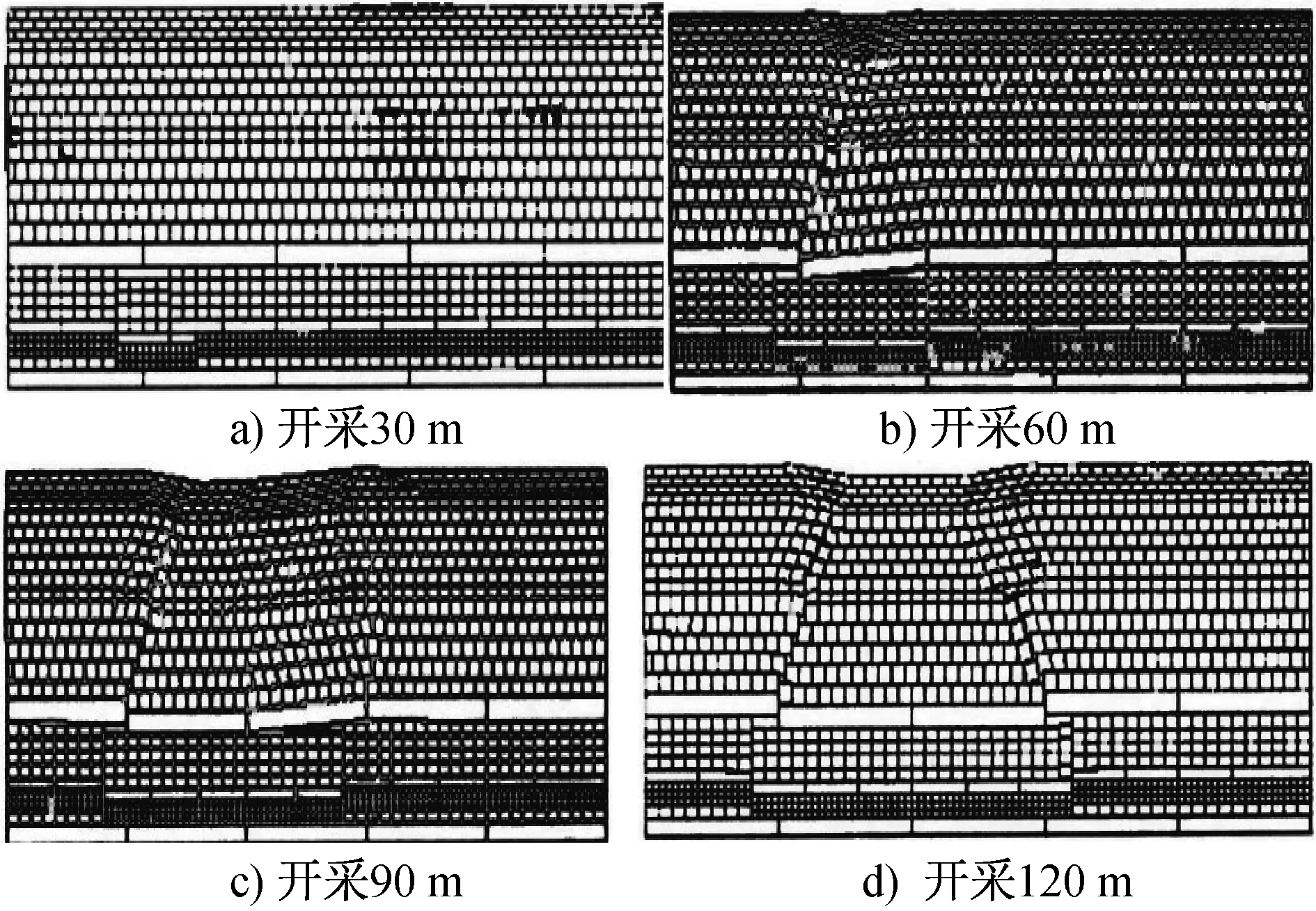

模拟计算过程设置为工作面每回采30 m设置模型,左右两侧为保护边界,亚关键层每隔20 m划分一个结构面、主关键层每隔50 m划分一个结构面,结果见图3.

图3 开采模型垮落图

由图3a)可知,开采30 m后,主关键层下部20.0~30.0 m基岩出现切断垮落,悬露部分的主关键层弯曲下沉,引起上部基岩也向下移动,此时离层裂隙在基岩中产生。由图3b)可知,开采60 m后,主关键层内部竖向裂隙开始发育,最大竖向裂隙发育高度达43.0 m,说明主关键层有整体切断垮落的趋势,主关键层在相互连接的界面上因承受剪切作用而发生剪切位移,此时离层裂隙发育最大高度为59.0 m. 由图3c)可知,开采90 m后,煤层上部直接顶全部垮落,竖向裂隙发育最大高度为72 m,主关键层形成悬臂梁结构,主关键层悬臂部分上覆基岩中竖向裂隙发育明显。由图3d)可知,开采120 m后,主关键层发生整体切断,主关键层下部基岩和直接顶也随之整体切断垮落,此时离层裂隙发育最大高度为81 m,竖向裂隙波及承压含水层,工作面发生突水事故。

2.3 回采120 m时导水裂隙带模拟结果

为了更直观地看出工作面回采120 m时导水裂隙带的发育程度,对工作面回采120 m时进行了模拟分析,模拟结果见图4.

图4 回采至120 m时导水裂隙带发育程度图

由图4可知,经过有限元计算分析开采120 m后,主关键层下部基岩和直接顶也随之整体切断垮落,垮落区主应力方向发生偏转,形成拱状。垮落区的竖向位移极大,即已触碰到采空区的底板。主关键层上方的基岩体内离层裂隙发育显著,且竖向裂隙发育至承压含水层底板,导致发生突水事故。

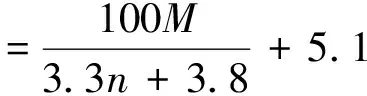

2.4 导水裂隙带计算

井田内各煤层分布大小不一的采空区,矿井未来5年计划开采15#煤层。井田内15#煤层为缓倾角,顶板主要为石灰岩。依据相关公式计算出15#煤层导水裂隙带最大高度:

(1)

(2)

式中:

M—累计采厚,m;

H导—导水裂隙带高度,m;

n—煤分层层数。

15#煤层厚度为2.41~4.09 m,平均3.06 m,经计算后得出15#煤层导水裂隙带高度为58.16~70.67 m,平均62.97 m,而15#煤层距离9#煤层为27.84~46.15 m,开采15#煤层后,冒裂带高度能达到9#煤层。

3 采空区探放水

3.1 方案选择

经过模拟可知,工作面回采会导致上覆采空区导水裂隙带高度不断增大,最终使15#煤层与9#煤层贯通,并形成突水事故。针对采空区积水防治,通常有两种方案,探放水和顶板注浆,前者能够较好地对采空区内积水进行疏排,而后者通常治理效果不如前者。因此,该矿通过对现场地质的勘测以及经验,决定采用探放水手段,对9#煤层采空区积水进行探放,设备选用ZYJ-770/180型架柱式液压回转钻机,额定压力12 MPa,额定转矩770 N·m,额定转速180 r/min,钻杆150根、钻头d65 mm,以终孔位置设计为15101工作面上覆9#煤层最低处为基本原则。

3.2 施工过程

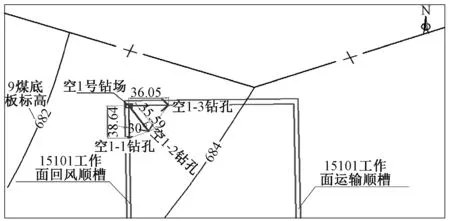

该次施工共设计1组钻场,钻孔个数3个,分别为空1-1钻孔、空1-2钻孔、空1-3钻孔,各个钻孔施工开孔位置选取为15#煤层15101回风顺槽与切眼交叉位置,终孔位置选取为9#煤层以上2 m. 该组钻场分为3个方向,其方向分别为与15101回风顺槽平行,指向停采线方向;与15101回风顺槽夹角为30°,指向工作面内;与15101回风顺槽垂直,指向15101运输顺槽,钻孔平面布置图见图5. 其中,空1-1钻孔,起点标高637.55 m,终孔标高687.76 m,平距38.64 m,方位角S0.9°E,平均倾角52°,深度63.36 m,开孔孔径108 mm,终孔孔径75 mm;空1-2钻孔,起点标高637.55 m,终孔标高687.02 m,平距35.59 m,方位角S30.9°E,平均倾角54°,深度60.76 m,开孔孔径108 mm,终孔孔径75 mm;空1-3钻孔,起点标高637.55 m,终孔标高687.80 m,平距36.05 m,方位角N89.1°E,平均倾角55°,深度62.12 m,开孔孔径108 mm,终孔孔径75 mm.

图5 钻孔平面布置图

3.3 施工效果

3个钻孔均对9#煤层小窑积水进行探放,钻孔达到设计终孔层位后,对钻孔深度进行测量,并根据孔内煤岩性预测钻孔偏斜情况,即将揭露采空区积水之前要在孔口安装防喷反压装置,钻进过程中,一旦发现“见软”、“见空”、“见水”和“变层”,要立即停钻。该矿经过为期120天的探放水,放水量共计83 040 m3,回采过程中巷道涌水量正常,为692.43 m3/d,使工作面得以安全回采。

4 结 论

该矿为了确定工作面回采过程中受到上覆采空区积水的影响程度,采用UDEC数值模拟软件对工作面回采过程进行模拟,得出:

1) 在工作面回采至120 m时,直接顶的垮落即第二次周期来压的显现,造成了15#煤层导水裂隙带的增大,进一步导致竖向裂隙波及承压含水层发生突水事故。

2) 经过计算得出,15#煤层导水裂隙带的高度为58.16~70.67 m,平均62.97 m,开采15#煤层后,冒裂带高度能达到9#煤层,并可能造成工作面突水。

3) 采用探放水技术对上覆采空区进行了探放,探放水总量达83 040 m3,工作面回采过程中涌水量表现正常为692.43 m3/d,为工作面的安全回采提供了保障。