基于MCU的交流功率调节控制器的设计

李 艳,张 静,任 普

(1.榆林学院 能源工程学院,陕西 榆林 719000;2.河南驰诚电气股份有限公司,河南 郑州 450001)

电能在人们的日常生活中起着至关重要的作用。从1835年开始,苏格兰科学家James Bomanlin在实验室发现了最早的电灯。1913年,美国芝加哥开发出世界上第一台家用冰箱。使得对电能的要求也越来越高。然而,使用大量非线性电气设备导致较差的电能质量。而且,使用各种各样的数字和智能家电需要高质量的电源,如何转换出高质量的电能以供不同负载的使用就显得尤为重要[1-5]。

目前,以晶闸管为代表的半控型电力电子器件在工业生产技术上主要实现交流功率调节的目的。这种功率调节方式是在负载电路中串联两个反并联的单相晶闸管来实现的。以交流电源作为控制单元的周期,有两种触发模式,过零触发和相移触发。在相移电压调节模式中,由晶闸管的栅极产生的脉冲引起的工频交流电流每半个周期连续调节,这相当于负载电压的连续调节。过零触发分为固定周期和可变周期同步过零调整[6-8]。当MCU发出控制脉冲时,晶闸管在交流电压过零时导通和关断。以这种方式调节AC电压的正弦波的数量以改变负载消耗的平均功率。

基于单片机的交流功率调节器的设计是交流功率调节主电路,单片机控制电路,精密检测和控制算法程序的结合。设计应用方便,范围广,实用价值强,节能减排[9]。

以微控制器为控制核心的交流电源稳压器的优势显而易见,但仍有许多问题需要考虑,抗干扰是主要问题[10-12]。微控制器在工业领域会受到电磁干扰,特别是MCU的外部中断信号容易受到干扰。

该设计选择占空比平均分配模式,即过零触发功率调整模式。在单位时间内,MCU根据当前的开关占空比分配交流电源的频率,以实现电源的调整。为了实现输出功率的连续调节,需要在电流过零点触发相应晶闸管导通与关断。该模式可有效避免各种干扰因素,提高设计的可靠性。

1 交流调功器设计原理

1.1 交流调功器工作原理分析

晶闸管交流功率调节器主要用于功率因数为1的电阻负载,例如:如镍铬,铁铬铝,镍铁电阻丝,钨钼丝,碳化硅棒,远红外电热板等电热元件。适用于电加热设备的自动和手动温度控制系统,如电阻炉,电加热器,扩散炉,恒温器,烤箱,炉子等[1]。在交流功率调节系统中,热电偶主要检测负载温度,并将其转换为相应的电压信号。电压信号由温度检测电路转换成与之对应的数字信号,并发送给MCU。MCU将数据处理后,与设定的温度进行比较,分析计算输出功率大小,从而决定晶闸管的通断状态,达到控制负载温度大小的目的。基于MCU的晶闸管交流功率调节控制器的结构如图1所示。

交流电源调节控制器的主电路包括熔断器,晶闸管和隔离电流互感器。控制电路包含:(1)过零脉冲发生器,(2)锯齿波发生器,(3)矩形波发生器,(4)过电流截止器,(5)“和”门逻辑控制器,(6)脉冲触发电路等电加热器,负载RL,PID调节器等通过外部控制开关和功率调节控制器形成闭环控制回路。温度控制调节仪的功能是将温度传感器采集的实际温度值与人工设定的参考温度值进行比较,然后调节开关管的开关状态。以AC一个控制周期为基本单位,通过改变触发脉冲占空比的大小来控制负载消耗功率大小的目的。

一些晶闸管调节器设计有过流保护电路,但保护速度和保护结果可能无法达到预期效果。为了更好地保护电路,在晶闸管调节器中安装了快熔保险丝,以实现过流保护。

图1 晶闸管交流功率调节控制器结构图

1.2 晶闸管工作原理分析

晶闸管,又称可控硅整流器,是一种半控型的大功率转换器装置。他的发明开辟了电力电子技术迅速发展和广泛应用的新时代,有人称之为继晶体管发明和应用之后的又一次电子技术革命。可通过小功率的电子信息电路产生的信号去控制大功率变流系统,使得电子技术从弱电领域进入到强电领域。由于晶闸管是典型的相控变流器件,所以晶闸管在交流调功领域得到广泛应用[10-12]。

晶闸管的结构可以用PNPN四层半导体来描述。可以通过图2所示的双晶体管模型分析晶闸管的工作原理。

当正向电压EA连接在晶闸管阳极A和阴极K之间,并且在栅极(控制电极)G和阴极之间施加适当的控制信号EG,产生控制传导电流IG,形成晶体管V2的基极电流。产生集电极电流IC2,并作为晶体管V1的基极电流,产生V1的集电极电流IC1。集电极电流IC1与 IG共同作用,使 V2的基极电流进一步增大。在这个周期中,晶闸管内部形成强烈的正反馈,导致V1和V2进入完全饱和导通状态。由于正反馈的作用,使IC1比IG大得多,导致晶闸管门失去控制。此时,器件无法从晶闸管的栅极控制其关断半控制器件。

图2 晶闸管电气符号及工作原理图

在交流调功控制系统中,为使在交流信号的正负半周都可调节信号大小,减小晶闸管触发电路个数,缩小该功率调节控制器的体积,并且结合晶闸管的特性,该设计使用双向晶闸管 BCMlAM作为核心转换器件。双向晶闸管通常用作交流电压调节、功率调节、温度调节和非接触式开关。通过控制栅极,器件可以在主电极的正方向和负方向上触发传导。三端双向可控硅在第一和第三象限中具有对称的伏安特性。

2 交流调功器设计方案

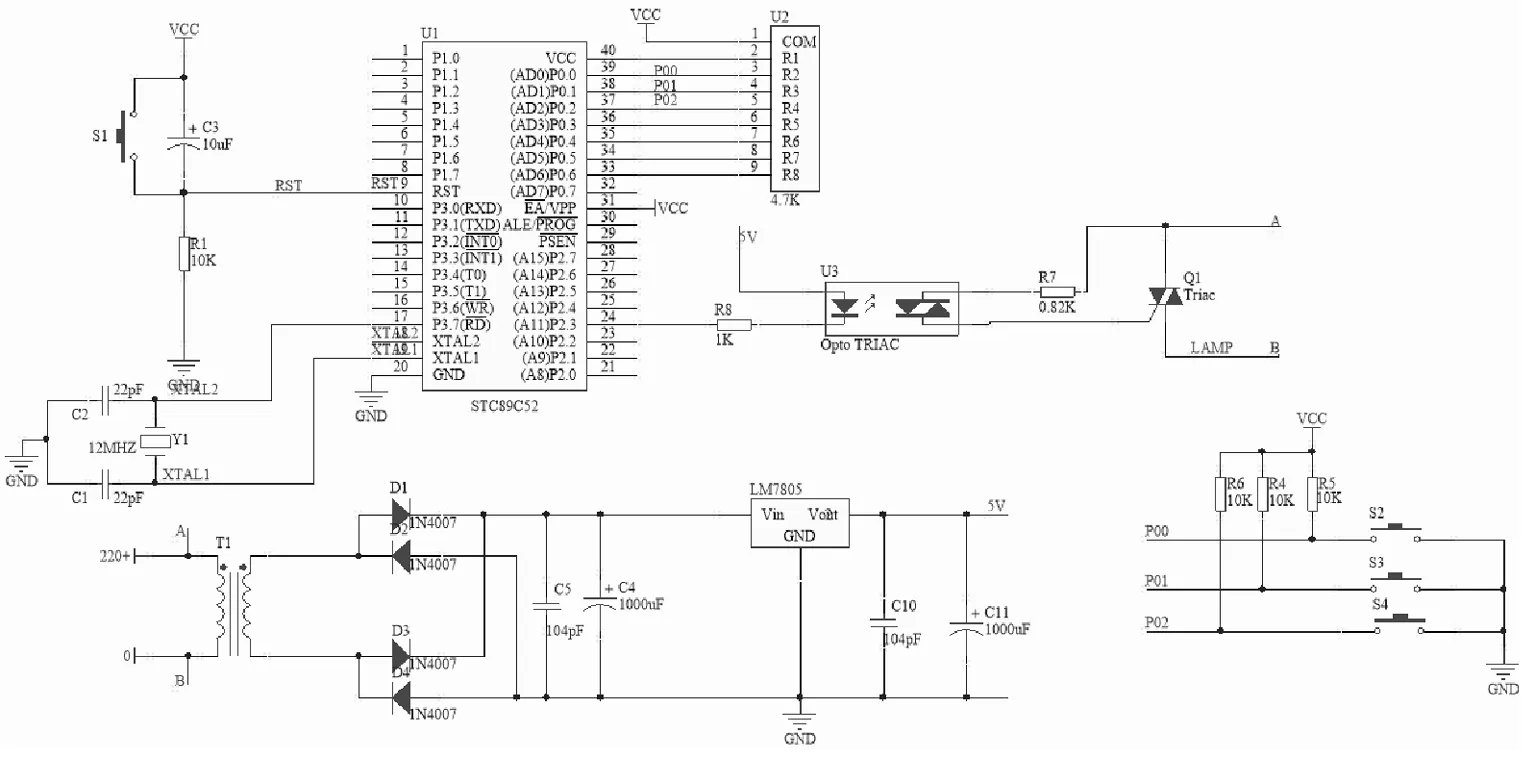

基于MCU的功率调整控制器的系统原理图如图3所示。220 V AC电源通过电源变压器T1转换为12V交流低压。他通过一个由四个二极管D1-D4和一个滤波电容器C4组成的桥式整流电路。由C5组成的桥式整流滤波器电路获得稳定的DC电压值。再经过固定式三端稳压器 LM7805稳压和 C10、 C11的滤波后,在稳压电源VOUT的输出端产生高精度,高稳定性的DC 5 V电压。此电压可控供单片机使用。负载侧可以连接到220V AC,频率为50Hz。

过零检测电路通过光耦合器件 MOC3022检测电压过零点,在信号过零点,光耦 MOC3022截止,输出高电平,并发送至 MCU的 CPU单元,控制相应晶闸管的开/观。光耦合器具有良好的电气绝缘和抗干扰能力,可以完全隔离负载输入,安全性高。

为了模拟该交流调功控制器对实际负载温度高低的调节作用,设立三个按键开关,描述在不同情况下控制晶闸管改变交流电的通、断周期比,实现负载输出功率的调节。具体操作过程如下:

图3交流功率调节系统原理图

当按键S2按下时,系统执行第一种模式,在交流电五个周期内通两个周期断三个周期。当按键S3按下时,系统执行第二种模式,在交流电五个周期内通三个周期断两个周期。当按键S4按下时,系统执行第三种模式,在交流电五个周期内通五个周期断零个周期。通过在不同时间接通和断开双向晶闸管,改变交流导通状态循环次数与断开状态循环次数的比率,从而调节负载上消耗的平均功率。

3 仿真验证

为了验证本设计的可行性,设计了一款控制输出周期为65ms的交流功率调节控制器。通过光电耦合器件MOC3022检测输出电压过零点,当光耦输出为高电平时,触发双向晶闸管导通。通过设置晶闸管的通断周期比,调整输出功率的大小。经前述分析可知:系统的负载电压与电流的通态周期和电源周期之间的关系是N/M。当占空比分别为20%,40%,60%时,仿真测试波形如图4所示。

由图4可以看出。

①当控制周期为M=5,N=1,则占空比为20%。输出功率P=0.2P额;

②当控制周期为M=5,N=2,则占空比为40%。输出功率P=0.4P额;

③当控制周期为M=5,N=3,则占空比为60%。输出功率P=0.6P额。

图4仿真输出波形图

仿真测试结果表明,通过调节交流输出电压的通断周期,可有效控制输出功率的大小。在实验验证时,负载为100W的灯泡,可以观察到当输出功率大小不同时,可清晰的观察到灯泡的闪烁频率明显不同。不过,此种调节方式为断续调节方式,不适合负载电流断续的情况。但是此种调节方式简单易行,在灯光控制应用方面有较大的优势,有很大的应用市场。

5 结论

根据对基于MCU的交流功率调节控制器的分析与设计,得出:

(1)在主电路中,使用双向晶闸管代替两个反并联晶闸管,这提高了系统的稳定性和简单性。

(2)单片机控制的交流电源调节器采用过零检测和比较控制方式,有效提高了系统的抗干扰性。

(3)通过在线检测,在功率调节控制端可以输出相应的电压调节信号,有效的实现了调功系统的稳定性和精确性。

但是在滤波算法和时效上有待进一步的改进,以达到更加精确和实时性的目的。