有机膜和无机膜处理含硫采出水对比试验研究

王庆吉

(大庆油田 建设设计研究院, 黑龙江 大庆 163712)

目前,油田主要采用粒状颗粒滤料进行油水沉降分离后剩余含油和悬浮固体的去除[1],以便达到油田要求的不同渗透率油层的回注水水质控制指标,但是,外围特低渗透油田依靠粒状颗粒滤料过滤的出水水质[2],无法达到油田要求的特低渗透率油层回注水水质控制指标(Q/SY DQ 0605—2000特低渗透油层要求:含油量≤5 mg/L,悬浮固体≤1mg/L,粒径中值≤1.0μm)[3]。因此,需要优选适合油田采出水处理精细过滤技术,即膜处理技术,以确保处理后的水质能够达到特低渗透率油层要求回注水水质控制指标[4-5]。

1 特低渗透区块水质特性分析

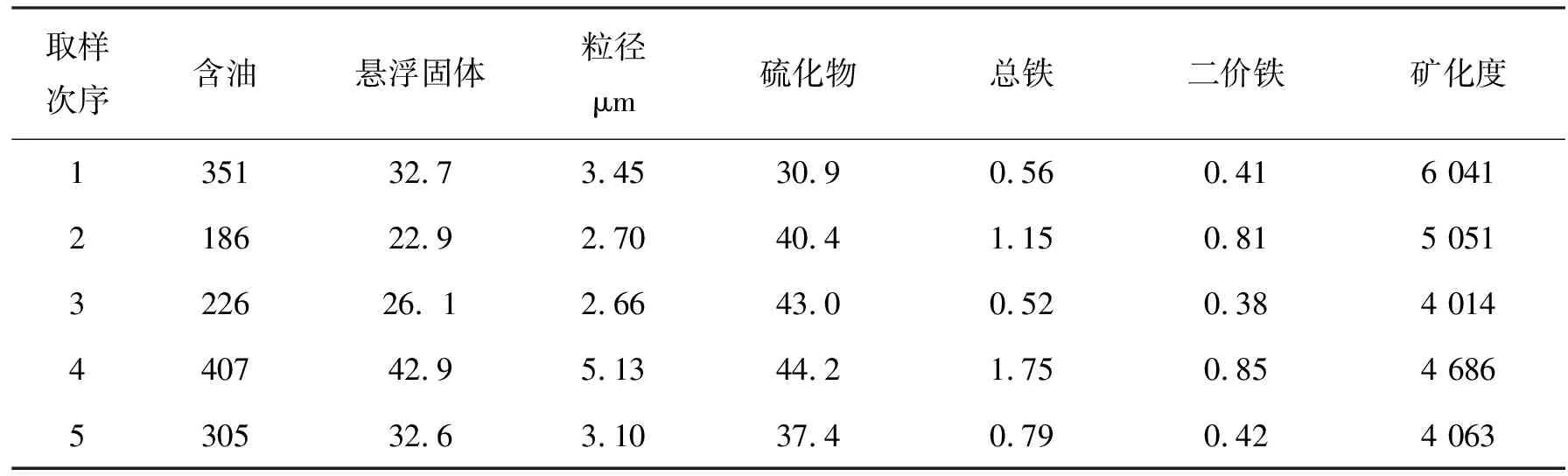

油田外围某区块每年的4~10月份,由于压裂作业返排废水、钻关泄压废水等作业废水的加入,使得急需处理的含油污水水量变大且水质变差,主要表现为含硫量高且悬浮固体增加 ,尤其是絮状物及细小颗粒增加,此时含油量为185.6~406.7mg/l;悬浮固体为22.87~42.93mg/l;硫化物为30.9~44.2 mg/l,总铁含量为0.52~1.75mg/l;矿化度为4063~6041mg/l,具体水质情况如表1所示。

表1 大庆油田外围某区块采出水水质特性表 mg/L

2 工艺原理介绍

2.1 工艺流程

采出水首先进入曝气沉降罐,目的是除硫的同时脱出大部分浮油,作为装置来水水质平稳的保障;出水进入气浮装置进一步除去乳化油,然后进入两级双层滤料过滤器,出水达到“含油量平均值<8 mg/L以下,悬浮固体含量平均值<3mg/L,粒径中值平均值<2μm”的处理指标,最终经过膜处理达到“含油量平均值<5 mg/L以下,悬浮固体含量平均值<1mg/L,粒径中值平均值<1μm”的处理指标后外输。主要流程为:来水→曝气沉降→溶气气浮→双层颗粒滤料过滤→膜处理→出水。本文主要针对有机膜(PVC中空纤维膜)和无机膜(陶瓷膜)进行精细过滤的处理效果对比试验。

2.2 膜过滤原理

1)PVC中空纤维膜。PVC中空纤维膜采用独特的制膜工艺,使PVC中空合金空纤维超滤膜丝拥有的机械强度达到1.51MPa,伸长率达到52%,爆破强度高达1.3MPa,确保每一根中空纤维超滤膜丝在各种复杂的工况条件下运行稳定,不易出现断丝,保证超滤出水水质优良。因通过原子转移自由基聚合方法合成了该膜的两亲性接枝共聚物,以此制备了结构可控、亲水性、抗污染、大通量、高截留率的PVC中空合金超滤膜。两亲性接枝共聚物的亲水链段在溶液相转化过程中能够自组装迁移到膜表面发生微相分离,形成较薄(几十到几百纳米)的亲水表层。对进行了扫描电镜照片及过滤机理分析,如图1所示。

图1 PVC中空纤维膜丝断面放大及内表面扫描电镜照片

通过对中空纤维膜的扫描电镜可以看出:PVC合金中空纤维膜表面致密、光滑,采用表层截流原理,污染物不能够进入膜内部,清洗再生较容易。

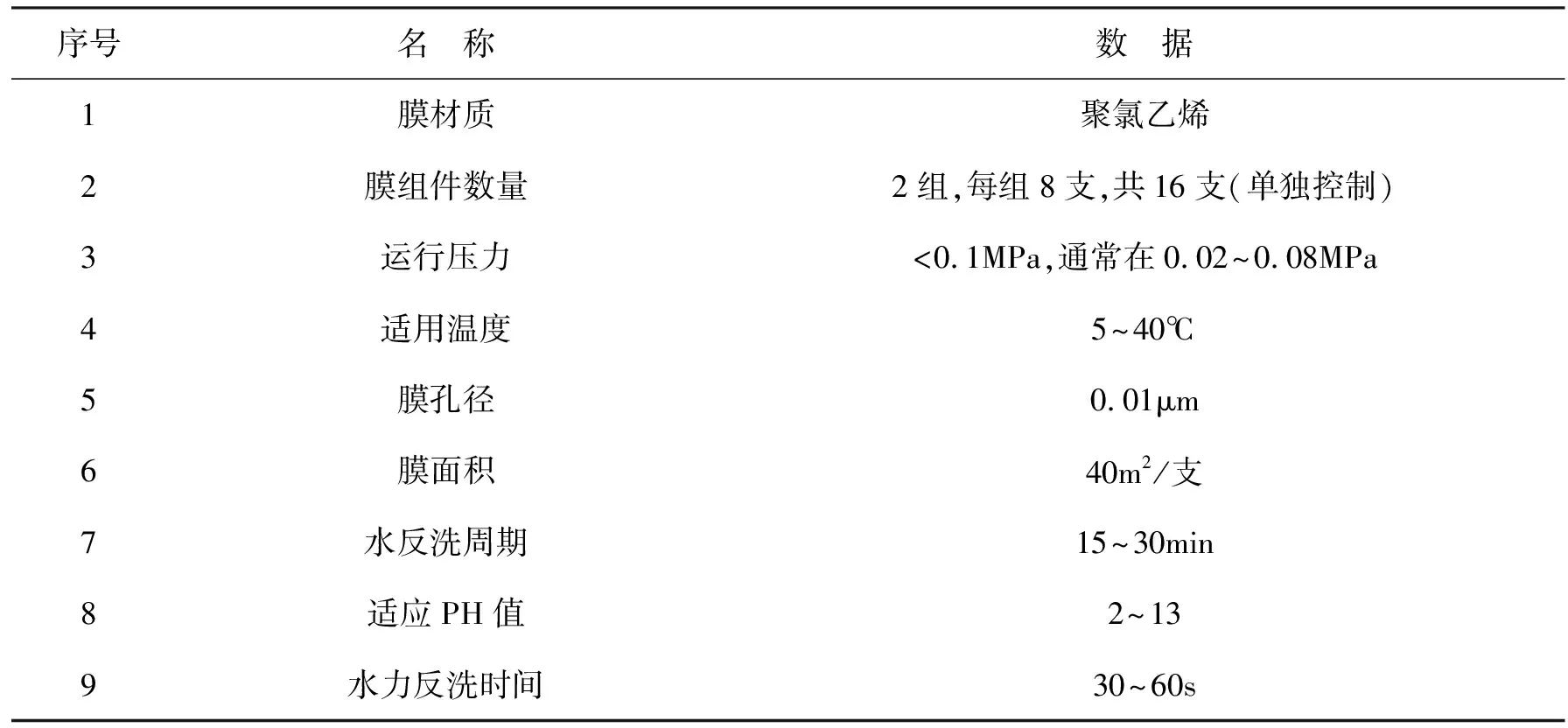

表2 PVC中空纤维膜技术参数

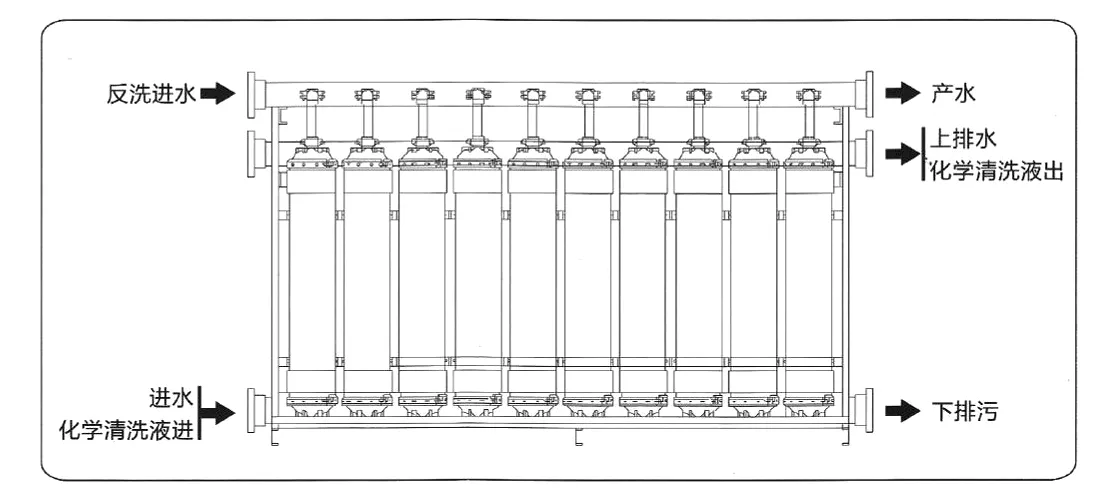

图2 PVC中空纤维膜原理图

图3 PVC中空纤维膜实物图

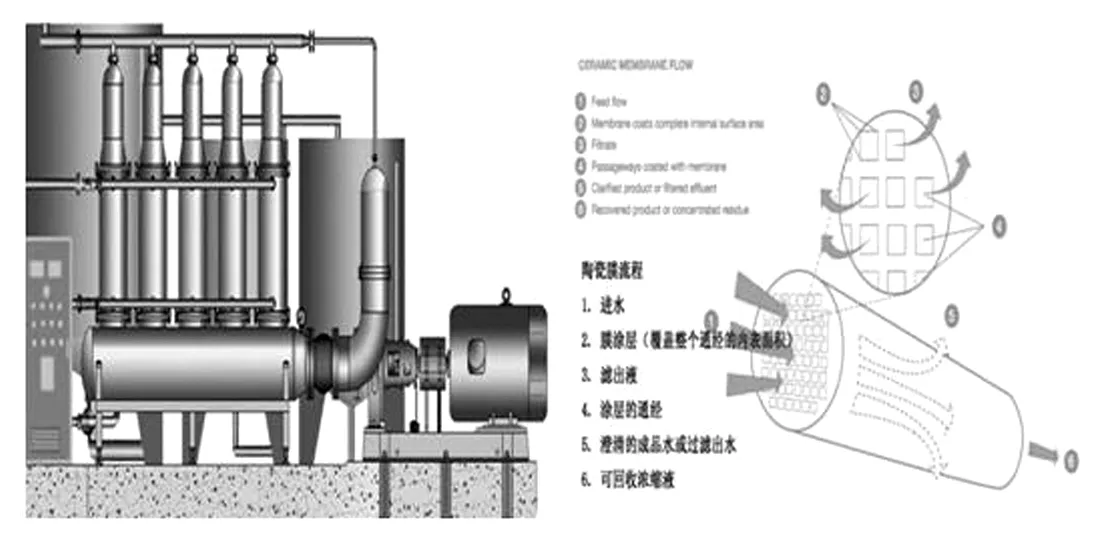

2)陶瓷膜。陶瓷膜是以无机陶瓷材料经特殊工艺制备而形成的非对称膜,呈管状及多通道状,管壁密布微孔。陶瓷膜为“错流”过滤方式,在压力作用下,含油污水从膜组件一端的矩形通道进入,如图4所示,采用“错流过滤”方式,即在压力驱动下, 原料液在膜管内侧膜层表面以一定的流速高速流动,小分子物质(液体)沿与之垂直方向透过微孔膜,大分子物质(或固体颗粒)被膜截留,使流体达到分离浓缩和纯化的目的。

图4 陶瓷膜过滤流程及原理图

图5 陶瓷膜现场实物图

3.2 现场试验结果及分析

3.2.1 PVC中空纤维膜试验结果

1)处理效果包括:

①PVC中空纤维膜含油量试验效果

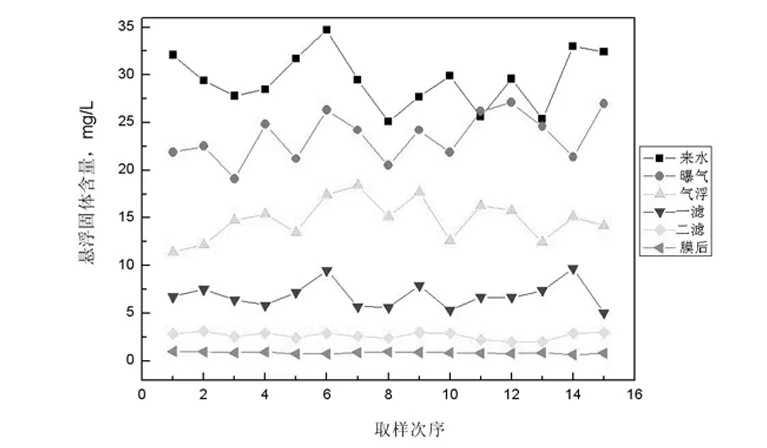

②PVC中空纤维膜悬浮固体含量试验效果

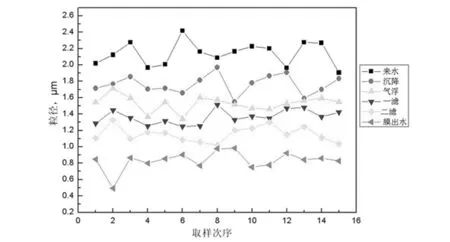

③PVC中空纤维膜粒径试验效果

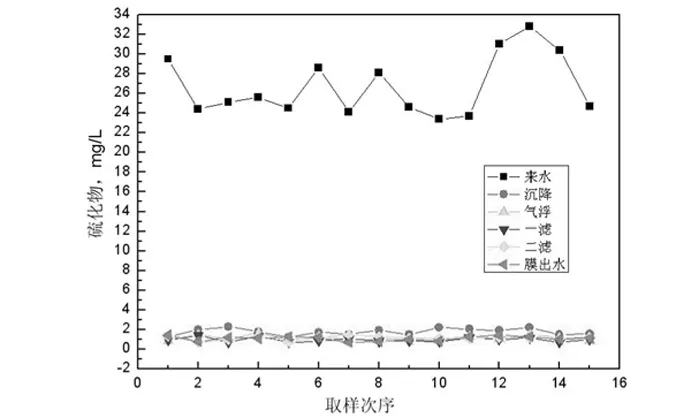

④PVC中空纤维膜硫化物含量试验效果

图6 PVC中空纤维膜油含量去除效果

图7 PVC中空纤维膜悬浮固体含量去除效果

图8 PVC中空纤维膜粒径去除效果

图9 PVC中空纤维膜硫化物去除效果

当来水油含量<132mg/L,悬浮固体含量<34.7mg/L,硫化物含量<32.8 mg/L时,经过撬装化采出水成套装置处理后(投加10~40mg/L药剂),出水含油量平均值<0.6 mg/L以下,悬浮固体含量平均值<0.9mg/L,粒径中值平均值<0.9μm硫化物含量<1.2 mg/L,基本可以稳定达标。

2)PVC中空纤维膜的反洗与再生。

为保持膜的过滤性能、减轻膜的污染,应定期反冲洗超滤膜以清除超滤膜表面的污染物质,在反冲洗过程中不需要添加化学药剂。膜表面污染物的累积逐渐增加了跨膜压差,定时的反冲洗有助于控制跨膜压差的增长,从而延长恢复性化学清洗的时间间隔、降低膜运行的平均能耗。反冲洗频率取决于原水水质,一般反洗时间间隔为20~60min。针对肇东一联水质,采用60min反洗一次的运行方式。PVC中空纤维膜运行过程中通量下降相对较慢,运行72d,通量下降至5.8m3/h,压力损失达到0.19mPa,进行化学清洗,而后通量回复至9 m3/h以上(再生恢复率达到95%以上),当肇东一联滤后水作为处理介质时,平均过滤周期达到2个月以上,另外前端硫化物去除剂的投加,能大幅提升膜通量。

图10 PVC中空纤维膜通量及压损与过滤时间关系曲线

3.2.2 陶瓷膜试验结果

1)处理效果。原水直接进陶瓷膜,平均60小时左右排浓一次,浓缩液全部排出,重新进原水,开机后处理量恢复到8m3/h,7天左右的时间内处理量相对比较稳定,排浓后可以有效恢复处理量。但由于原水中含有大量的硫化物,陶瓷膜无法高效去除,陶瓷膜开始出水时很清澈,但长时间放置后出现大量的白色悬浮固体,导致悬浮固体升高很严重。

表3 陶瓷膜去除效果表 单位:mg/L

2)陶瓷膜的再生周期试验。无论是将滤后水,还是微生物出水作为试验介质,设备运行6 h左右后,设备处理量就由初始5m3/h以上降低到2.8m3/h,且排浓后处理量无明显恢复。开始化学洗膜,用1%氢氧化钠和0.5%次氯酸钠在60℃以上清洗2 h通量即可恢复到实验前状态。洗完膜后重新进水,情况和上一次试验相同。

图11 膜过滤现场试验通量变化图

PVC中空纤维膜运行相对较为平稳,出水效果也较好,试验期间通量几乎没有明显下降(跨膜压差<0.15Mpa),根据来水水质不同,投加少量水质稳定剂后(10~40mg/L),出水即可稳定达标。陶瓷膜总体表现为通量衰减过快(6~20h通量降为初始通量的一半左右)。

3 结语

(1)PVC中空纤维膜运行相对较为平稳,出水效果也较好,可以稳定达到 “含油量平均值<5 mg/L以下,悬浮固体含量平均值<1mg/L,粒径中值平均值<1μm”的特地渗透油田采出水回注指标要求。

(2)PVC中空纤维膜试验期间通量下降缓慢(跨膜压差<0.15Mpa)。陶瓷膜总体表现为通量衰减过快(6~20h左右通量降为初始通量的一半左右),效果差强人意。

(3)建议采用PVC中空纤维膜进行油田采出水的精细过滤处理,同时依据不同来水水质进行膜通量、反洗周期、再生周期等参数的确定。