高速铣合金铸铁实验结果的稳健设计优化分析

杜茂华 王军华 张建飞 王神送

1.昆明理工大学机械工程系,昆明,6505002.清华大学机械工程系, 北京,100084

0 引言

合金铸铁是一种广泛应用于机械制造、冶金、矿山、化工、仪器制造等行业的新型难加工材料,具有高硬度(洛氏硬度通常不低于HRC48)、高耐热性、耐磨性和耐蚀性等特殊的物理和化学性质。然而,高速铣削合金铸铁时易发生刀具磨损的问题,为了提高加工效率和保证加工质量,工厂只有选用价格高昂的聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN)刀具对材料进行加工。充分了解合金铸铁的加工条件对降低刀具成本具有重要意义,在降低刀具成本的同时,如何减小已加工合金铸铁工件的表面粗糙度也是一个有待探索的课题。

近十年来,在切削合金铸铁的刀具寿命、刀具磨损机理、切削性能和力学性能等方面的研究引起了人们的极大关注。ZHOU等[1]分别使用硬质合金刀具和立方氮化硼(cubic boron nitride,CBN)150刀具研究了高铬白口铸铁的切削性能,其研究结果表明,CBN150刀具的寿命更长。HECK等[2]对切削蠕墨铸铁(compacted graphite iron,CGI)的刀具磨损行为进行了分析研究,刀具的切削刃是由PCBN (体积百分比50%)和一种TiC(N)基黏结剂结合而成,他们在研究中发现,在低切削速度和高进给量条件下,可以使用传统的涂层硬质合金刀片对CGI进行切削。GUO 等[3]在切削过程中叠加应用低频调制辅助加工(modulation-assisted machining,MAM)技术,并在高切削速度(大于500 m/min)条件下对CGI进行切削,可有效减小CBN刀具的磨损量,且与未采用MAM技术的传统切削方式相比,采用MAM技术切削的刀具寿命至少提高了一个数量级。 KATUKU等[4]通过实验研究了采用PCBN刀具干切削具有高塑性和高硬度的2级奥氏体塑性球墨铸铁(含铜、锰和少量的镁和镍)时刀具的磨损机理,加工条件如下:切削速度为50~800 m/min,进给量为0.05 mm/r,切削深度为0.2 mm。实验结果表明,在上述切削速度范围内,后刀面磨损和月牙洼磨损是刀具的主要磨损形式;当切削速度小于150 m/min时,主要磨损机理是黏结作用及由黏结引起的磨损,当切削速度大于150 m/min时,主要出现的是热扩散现象和化学氧化反应磨损。MASOOD等[5]对Seco CBN镶嵌式刀具激光辅助加工高铬白口铸铁耐磨材料时的刀具磨损进行了实验研究,结果表明,激光辅助切削能有效减小切削力,并延长刀具寿命。RAVI等[6]使用CBN镶嵌式刀具对高铬白口铸铁进行了加热切削实验,并利用田口方法和人工神经网络研究了高铬白口铸铁的加工特性,其实验结果表明,加热切削易于使材料发生剪切现象,因而可减小切削力来使刀具寿命得到预期的提高,同时得到较好的表面光洁度,且氧-液化石油气火焰加热硬车削比激光加热切削更为经济。CHEN等[7]对使用PCBN刀具和无黏结剂立方氮化硼(binder-less crystalline cubic boron nitride,BCBN)刀具切削高铬白口铸铁进行了性能评估,研究发现,BCBN刀具的硬度和断裂韧性均高于PCBN刀具的硬度和断裂韧性;两种刀具在切削加工时具有不同的性能,与BCBN刀具相比,PCBN刀具的磨损率较小且已加工工件的表面粗糙度较大;使用两种刀具切削低碳-硅铸件(硬度HRC54)时比切削高碳-硅铸件(硬度HRC40)时的切削力和磨损率都要大。

上述研究表明,虽然有学者使用硬质合金刀具对合金铸铁进行切削,但PCBN刀具还是被应用于多数高速切削合金铸铁的研究中,这是因为合金铸铁材料的切削难度大,使用普通刀具切削合金铸铁时,刀具磨损严重,加工效率低,已加工工件的表面质量差。在高速切削过程中使用PCBN刀具可以提高金属去除率和减小切削力,但刀具的成本却很高。为了克服这一难题,本文采用成本较低的硬质合金YG8刀具对某大型工厂的合金铸铁Cr15Mo试件进行高速铣削实验,并得出合适的加工工艺参数条件,以达到降低刀具成本的目的。

1 铣削实验

本实验是在HAAS VF3SS立式加工中心(最大功率22 kW, 主轴转速12 000 r/min)上对合金铸铁零件进行面铣加工,采用北航测力仪SDC-C4M(应变放大器为FS-21/4A)进行切削力测量。将某工厂的实际零件试样块作为工件,工件材料Cr15Mo(HRC48)的化学成分(质量分数)为:w(C)=2.2%,w(Cr)=14.8%,w(Mn)=0.75%,w(Si)=0.6%,w(Mo)=0.55%,w(P)=0.038%,w(S)=0.04%。YG8 硬质合金刀具是钨钴类材料(w(WC)=92%+w(Co)=8%),刀片型号为APMT1604,具体参数如下:直径D=63 mm,齿数z=5,前角γo=0°,后角αo=11°,其物理及力学性能见表1。

表1 YG8刀具的物理和力学性能

被加工表面为工件上表面,设置切削宽度ac=63 mm固定不变。加工铸铁类材料时通常不使用切削液,采用干切削加工。图1为实验装置图,包括工件、铣刀和测力仪。图2为面铣加工示意图。

图1 实验装置图Fig.1 The image of experimental set-up

(a)俯视图 (b)剖面图图2 面铣加工示意图Fig.2 The schematic of face milling operation

1.1 初始实验及结果分析

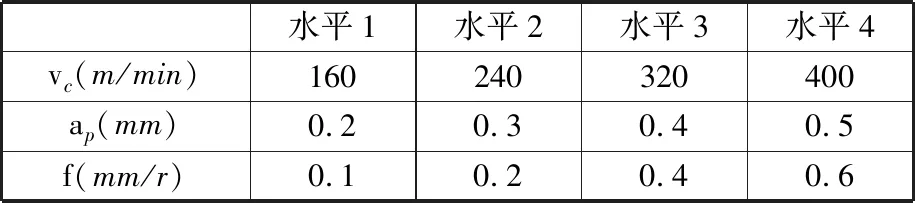

在铣削加工中,刀具受力大小及其磨损与工件材料、刀具材料、工艺参数、刀具几何形状等各种加工因素之间的关系非常复杂,在其他条件确定的前提下,选择合理的工艺参数对于获得理想的零件加工质量、减小刀具磨损量和实验次数都具有重要意义。由于切削宽度ac为一固定值,因此,实验仅对切削速度vc,轴向切削深度ap和进给量f三个因素进行研究。三个参数的初始实验数据设计参考工厂在半精加工合金铸铁时的一些经验值:切削速度vc=90 m/min,加工余量0.3~0.6 mm,加工表面粗糙度Ra= 6.3 μm。工厂为防止出现废品,通常选择较保守且偏小的切削速度值,而本研究根据实验所使用加工中心的规格参数,在此经验值的基础上对切削速度的取值进行优化,每个因素设计4个水平,组成三因素四水平的正交试验方案,见表2。此外,在铣削加工开始之前,在动态数据采集系统需设置x、y和z方向,见图2 。

表2 正交试验方案

(a)ap对Fx的影响

(b)ap对Fy的影响

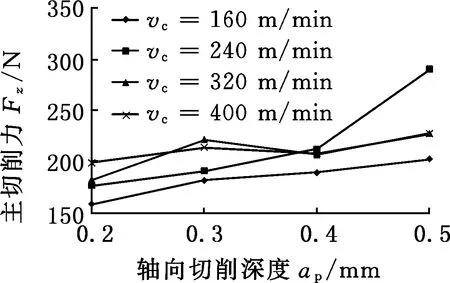

(c)ap对Fz的影响

(d)ap对F的影响图3 不同切削速度下刀具受力与轴向切削深度ap之间的关系Fig.3 Tool force dependence on axial cutting depthsap under different cutting speeds

1.2 扩大实验

为了进一步探索高速铣削合金铸铁的刀具性能,在上述初始实验中得到的较为理想的ap=0.4 mm基础上,又增加了表3中组合1~组合4的4组参数组合,并对4组参数组合进行扩大实验。表3中,组合1~组合4来自于表4中1号~16号的扩大正交试验水平原始数据,且进给量选取表4中的最大值(f= 0.6 mm/r),其中,表4采用与1.1节中初始实验相同的三因素四水平正交阵列试验方案。此外,表3中又补充了组合5(vc=900 m/min,ap=0.4 mm,f=0.6 mm/r),组合5相应地来自于表4中补充的正交试验水平17号~20号,同时列出了各方向切削力分量最大值和总切削力最大值的实验结果。

表3 扩大实验组合及实验结果

表4 三因素四水平扩大正交试验方案原始数据

扩大实验过程中,在除了组合5的其他参数组合下加工时,机床发出的噪声均很小,且工件的加工精度均有显著改善,获得的表面粗糙度均为Ra=0.4 μm,保证了加工质量,甚至达到了磨削的加工效果,这表明在除组合5的加工条件下,刀具仍具有可靠的切削性能。对于组合5,由于选用了较大的加工参数,导致工件表面质量大幅度降低,表面粗糙度为Ra=6.3 μm。从表3中可以看出,在各种参数组合下铣削时的切削力分量和总切削力的数值均不大。虽然组合4的切削力与其他参数组合相比不是最小的,但仍能获得相当于磨削后的表面粗糙度数值,这表明使用硬质合金刀具铣削铸铁合金的最优参数并非初始实验得到的参数组合(vc=400 m/min,ap=0.4 mm),而是更高速的参数组合(即vc=800 m/min,ap=0.4 mm和f=0.6 mm/r),此时刀具仍处于正常磨损阶段,可保证刀具的切削能力。

在参数组合(vc=900 m/min,ap=0.4 mm和f=0.6 mm/r)条件下进行铣削时,整个加工过程未出现火花,但有尖叫和颤振现象发生。这种尖叫是由于刀具急剧磨损与机床振动(此时能明显感觉到机床护罩在抖动)耦合作用形成的一种噪声,也是工厂工人常用来判断刀具磨钝的一种最直观的现象。同时,已加工工件的表面质量显著降低,表面粗糙度Ra=6.3 μm,这表明在加工参数ap=0.4 mm、f=0.6 mm/r时,采用硬质合金刀具高速铣削铸铁合金的最大切削速度应小于900 m/min。

2 扩大实验结果的讨论与分析

2.1 基于稳健设计优化原理的理论分析

本研究通过采用田口(Taguchi)方法找到一组最佳的工艺设计参数,以生产出高品质的产品,并以最低的制造成本或在现有工艺条件下实现产品最佳性能的稳健性。田口参数设计是稳健设计的重要工具之一[6],为依据性能、质量和成本进行参数优化提供了一种系统的方法。田口方法把设计变量分为控制因素和噪声因素:控制因素是指经济而易于控制的变量;噪声因素是指在实验中可控,但在实践中难以控制或需要付出昂贵代价才能控制的因素。参数优化的目标是确定控制因素的组合设置,以便在有噪声因素的条件下也能最大限度地提高产品的稳健性。

在切削加工时,为减少刀具磨损量和保证加工质量,我们希望切削力既不要太大,也不能小到无法有效地去除工件材料,因此,本文选择切削力和工件的表面粗糙度作为质量特性因素,来优化在任何噪声因素条件下的过程控制因素。由表3可知,在500~800 m/min的高速范围内,切削力均不大(最大值为350 N)。为了实现工件表面粗糙度的最小化,依据信噪比RS/RN“越大越好”准则来设计参数组合,RS/RN可以表示为

(1)

(2)

根据式(1)计算分析控制因素(切削速度vc, 进给量f和轴向切削深度ap)对响应(总切削力F)的影响,vc、f、ap及F的各原始数据见表4。

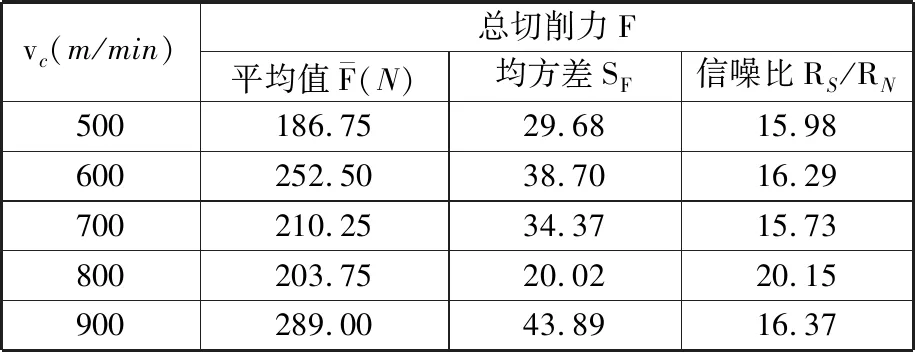

表5为基于扩大正交试验方案三因素四水平的原始数据(表4),在各速度水平下的总切削力的方差分析(analysis of variance,ANOVA)及根据式(1)得到的信噪比值RS/RN的比较。由表5可知,当切削速度为500 m/min和700 m/min时,总切削力F的RS/RN比值均较小(分别为15.98和15.73),且二者之间的差值也很小,而其余切削速度水平所对应的各RS/RN比值均较大。当切削速度为900 m/min时,所对应的RS/RN比值(16.37)虽大于切削速度为500 m/min和700 m/min时的RS/RN比值,但所对应的均方差SF=43.89最大,这表明相应的切削力波动较大,会对刀具寿命产生极为不利的影响,且此时的表面粗糙度Ra=6.3 μm也最大(表3)。当切削速度为800 m/min时,所对应的RS/RN比值(20.15)最大,且均方差SF=20.02最小,这表明选择800 m/min的切削速度对于获得最小表面粗糙度是最有效的。

表5 基于表4的切削力均方差分析和信噪比值对比

由表5的切削参数稳健设计优化理论分析可知,最佳切削速度为vc=800 m/min,结合表3中在该速度下对应的表面粗糙度数值Ra=0.4 μm可知,本研究得到的最佳工艺参数组合并非是以单目标方法[8](即以切削力最小为目标)进行优化而得到的组合,而是采用一种多目标的参数优化方法,即综合运用总切削力的最小均方差(反映了总切削力本身的最小波动)和总铣削力的最大信噪比(反映了切削速度vc、进给量f和轴向切削深度ap对总切削力F的最大影响),以及加工表面粗糙度的最小值这三个目标对工艺参数进行优化的方法。综上可知,本文找到了一种能同时满足高速(vc=800 m/min)、高质量(Ra=0.4 μm)和低成本(使用成本较低的硬质合金刀具)加工要求的多目标工艺参数优化方法。采用稳健设计优化原理的理论分析结果与通过实验所得到的优化参数组合结果具有一致性,从而验证了该多目标参数优化方法的有效性,因此,最终确定的工艺参数的最优组合为vc=800 m/min,f=0.6 mm/r和ap=0.4 mm。

2.2 实验结果的加工机理分析

合金铸铁材料具有硬度高、导热系数小的特性。YANG等[9]解释了合金铸铁加工中锯齿状切屑的形成机理。具体机理如下:在合金铸铁的高速铣削过程中,由于合金铸铁的热性能较差,切削热难以从切削区排出,从而导致剪切带的形成。刀尖处的高温现象导致材料出现局部热软化,加工过程中的加工硬化现象导致材料产生局部应力甚至出现裂纹。随着铣削过程的进行,在绝热剪切和塑性断裂的双重作用下便形成了锯齿状切屑。图4所示为由本研究扩大实验得到的典型锯齿状切屑。切屑的锯齿化程度[10]与工艺参数(即切削速度vc、进给量f和轴向切削深度ap)有着密切关系。

图4 扩大实验所得到的锯齿状切屑Fig.4 The typical serrated chip produced fromextended experiments

(1)进给量f。由表3可知,在vc=500~800 m/min条件下高速铣削合金铸铁Cr15Mo时,理想的轴向切削深度和进给量分别为ap=0.4 mm和f=0.6 mm/r。这是因为对于给定的工件材料和刀具齿数z,进给量f取值的大小主要取决于机床功率。根据工厂的加工手册和加工经验数据,每齿进给量fz通常取0.12 mm,在本研究中齿数z=5,则f=0.6 mm/r。由此可知,在一个较大的切削速度范围内(160~900 m/min),进给量f=0.6 mm/r是一个适当的值,这与实验结果一致。

(2)轴向切削深度ap。将铣削后获得的工件表面粗糙度与实验室对比样块的表面粗糙度进行比较发现,当vc=500~800 m/min和ap=0.4 mm时,铣削后的工件表面粗糙度达到了磨削的效果。这是因为精加工阶段的加工余量通常为0.2~0.5 mm,相当于平面磨削余量0.3~0.6 mm。由图3可以看出,当ap>0.4 mm时,切削力分量与总切削力均显著增大,这意味着当ap>0.4 mm时,切屑的锯齿化程度提高。由此可知,ap=0.4 mm正是能够保证磨削表面粗糙度和高生产率的轴向切削深度。

(3)切削速度vc。由表3可知,在vc=500~800 m/min范围内,加工工件的表面粗糙度均为Ra=0.4 μm,这表明在该切削速度范围内切屑的锯齿化程度保持稳定。当切削速度增大到vc=900 m/min时,表面粗糙度增大,实验获得的Ra=6.3 μm,这意味着切屑的锯齿化程度在vc=900 m/min时开始大幅度提高,原因是当切削速度增大到900 m/min时,切削热量的增加导致工件材料的热软化,故切削力减小;此外,随着切削热量的增加,加剧了刀具的磨损,因而导致已加工工件表面粗糙度的增大,这正是高速切削的特点之一。由此可知,使用硬质合金刀具高速铣削合金铸铁时,最大切削速度应小于900 m /min。

3 结论

(1)切削合金铸铁的最佳工艺参数组合为:切削速度vc=800 m/min,轴向切削深度ap=0.4 mm和进给量f=0.6 mm/r。该参数组合既能满足加工工件表面粗糙度的要求,又能实现加工中心在高速条件下的切削加工效率和生产率,对建立高速铣削数据库有一定的参考价值。

(2)在使用硬质合金刀具高速铣削合金铸铁时,最大切削速度应小于900 m/min,在该速度条件下,加工过程中未观察到火花,但出现了加工颤振现象。

(3)对于高速铣削合金铸铁材料时形成锯齿状切屑的铣削过程而言,只要切屑的锯齿化程度保持稳定,随着切削速度的增大(在一定的高速范围内,本研究中vc=500~800 m/min),加工工件的表面粗糙度可以满足生产的要求。