添加FeSi75合金对C/C-SiC高速动车组摩擦制动材料性能的影响

焦标强

(1.中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2.北京纵横机电技术开发公司,北京 100094)

0 引言

碳纤维增强碳化硅基(C/C-SiC)复合材料(简称碳/陶材料)是继传统铁基材料、铝基复合材料、碳/碳复合材料后,另一个引人关注的新型摩擦制动材料[1]。20世纪90年代初,德国宇航局(DLR)Krenkel 等[2]首次将其应用在制动领域。与传统摩擦制动材料相比,C/C-SiC复合材料具有低密度、低磨损、高强度、高寿命、摩擦性能稳定、高服役温度等特性[3-4]。该材料首先在汽车等低速运载工具领域得到应用,其使用寿命比传统钢质制动盘延长4倍以上[5]。

碳/陶材料相比其他传统材料引入了硬质颗粒SiC,由于SiC的高温稳定性较好,因此提升了摩擦副的摩擦系数稳定性[6]、材料的抗氧化性及对环境因素的敏感性[7]。目前碳/陶材料制动摩擦副三维针刺C/C-SiC复合材料已在飞机制动领域以及多家知名车企的新型轿车上使用。在轨道交通领域,鉴于高速动车组列车对大功率制动摩擦副有更高需求,三维针刺C/C-SiC复合材料也成为近年来动车组新型盘形制动摩擦副的研究热点。C/C-SiC摩擦材料中通常会存在约8wt.%的残余硅,残余硅会使材料在高速制动时产生抖动进而影响制动平稳性[6-7],目前解决办法是向材料中添加合金相以取代残余硅[6]。在陶瓷基复合材料中,合金一般是以韧性相的角色存在且相比于其他相更不易发生断裂,因此通过在陶瓷基材料中加入合金能够显著提高材料在摩擦过程中的稳定性并降低磨损率。中南大学肖鹏等[8-9]对C/C-SiC中引入铜等金属,改性的碳/陶刹车能够有效改善摩擦性能的稳定性。西北工业大学殷小伟等[10]向C/C引入TiC,最后液硅浸渗(LSI)过程使液Si与TiC原位反应生成Ti3SiC2,试验表明材料中残余硅大量减少、摩擦稳定系数有效提高,且材料的抗磨损性能明显提升。

高速动车组摩擦制动材料是结构-功能一体化材料,不仅要求具有良好的力学承载能力,还要求具有良好的摩擦磨损性能和热力学性能。目前对合金改性C/C-SiC复合材料在摩擦制动特性上的研究主要集中在力学性能和干态摩擦性能上,而关于合金改性C/C-SiC复合材料在热物理性能以及湿态环境的摩擦性能研究较少。因此,通过化学气相渗透(CVI)结合RMI工艺制备FeSi2改性C/C-SiC复合材料,系统研究了干态摩擦过程后与未改性前C/C-SiC复合材料在摩擦性能上的区别,以及不同湿态环境下摩擦性能的区别。同时研究了C/C-SiC-FeSi2复合材料热物理性能随温度变化的规律。

1 试验过程

1.1 三维针刺C/C-SiC-FeSi2摩擦制动材料制备

三维针刺C/C-SiC-FeSi2高速动车组摩擦制动材料的制备流程见图1。

采用日本东丽(Toray)公司生产的PAN型T-300(12K)碳纤维在三维针刺编织技术下将单层0°无维布、胎网、90°无维布、胎网依次循环,用带倒钩的针对无维布和胎网进行针刺(见图2),形成三维针刺结构后以天然气和丙烷作为前驱体,采用CVI法在三维针刺预制体内沉积热解碳(Pyrolytic Carbon,PyC),最后对C/C预制体进行1 800~2 500 ℃高温热处理。随后将成型的三维针刺C/C多孔预制体分别以FeSi75合金粉和Si粉采用反应熔体浸渗(RMI-FeSi75)、液硅浸渗制备C/C-SiC-FeSi2复合材料和C/C-SiC复合材料。

1.2 热物理性能测试

采用阿基米德排水法测试材料的体密度和开气孔率,试样尺寸为(10×10×20)mm。称量设备为精度1×10-4g的电子分析天平(Mettler Teledo,AG204),采用称重法测量试样密度。试样制备前后的密度和开气孔率变化见表1。

采用激光闪烁法测量试样的热扩散系数与比热容,所用设备为德国Netzsch公司LFA 427热扩散仪。试样尺寸为(12.7×2.0)mm,取平行于摩擦面与垂直于摩擦面2种试样,分别表征垂直摩擦面方向(⊥)与平行摩擦面方向(∥)导热率与热容。测试过程中以Ar为保护气体,测量温度范围为20~1 200 ℃,升温速率为5 ℃/min。采用德国Netzsch公司DIL 402C型热膨胀仪测量试样的线膨胀系数。取平行于摩擦面方向(∥)与垂直于摩擦面方向(⊥)2种试样,试样尺寸为(25×4×3)mm。测试过程中以Ar为保护气体,测量温度范围为20~1 200 ℃,升温速率为 5 ℃ /min。

图1 三维针刺C/C-SiC-FeSi2摩擦制动材料的制备流程

图2 C/C-SiC-FeSi2结构示意图

表1 RMI前后的密度、气孔率

制动摩擦磨损测试设备示意见图3,其中惯量为0.235 kg·m2,刹车比压为0.8 MPa。试验前首先在1 440~7 200 r/min制动速度下进行磨合试验,使摩擦面接触面积达80%以上。试验过程中通过计算机记录制动力矩、速度、压力、摩擦系数和制动时间曲线。其中摩擦系数μ计算公式为:

式中:M为制动力矩,kN·m;P为制动压力,MPa;R为制动盘摩擦半径,mm。

图3 MM-1000-Ⅱ型摩擦磨损试验机示意图

潮湿工况制动试验参考UIC 541-3试验程序,在此仅进行中低速制动试验。

1.3 组成与结构分析

采用日本日立公司生产的S-4700型扫描电子显微镜(Scanning Electron Microscope,SEM)分析材料微结构。采用背散射电子(BSE)显微图像观察试样的物相分布。能谱分析(Energy Dispersive Spectrometer,EDS)用于对材料表面元素进行分析,所用设备为美国伊达克斯公司Genesis型能谱分析仪。

2 试验结果分析

2.1 FeSi75合金粉对C/C-SiC相组成和结构的影响

图4(a)、(b)显示了C/C-SiC和C/C-SiC-FeSi2的相分布情况,可以看出C/C-SiC-FeSi2相对于C/C-SiC在RMI处理后胎网区域和针刺区域中存在FeSi2相。通过BSE可以看出C/C-SiC-FeSi2复合材料中共存在4种不同颜色的相,结合EDS分析可知,图(b)中白色相是FeSi2,灰色相是Si,深灰色相是SiC,黑色相是C。由于C与Si的润湿性很好,所以在反应熔体浸渗过程中Si和C能够快速反应生成SiC,外壳将残余Si与FeSi2包裹其中。从X射线衍射(XRD)曲线(见图5)可以看出,与C/C-SiC相比,改性后的C/C-SiC-FeSi2并没有新物质生成,只是引入了FeSi2。

2.2 C/C-SiC-FeSi2摩擦材料干燥工况的摩擦性能

C/C-SiC和C/C-SiC-FeSi2在干态不同转速下的摩擦系数曲线见图6,可以看出,C/C-SiC-FeSi2比C/C-SiC在干燥工况的摩擦系数低,随着转速增加摩擦系数差异也逐渐增加。整体而言C/C-SiC-FeSi2的刹车曲线较平稳,尤其在高速制动过程中期曲线较平稳,有利于提高在制动过程中的乘坐舒适度。

C/C-SiC和C/C-SiC-FeSi2在干态不同速度下的线磨损率见图7,可以看出,C/C-SiC-FeSi2在干燥工况高速制动时有明显的抗磨损优势,相比于C/C-SiC,C/C-SiC-FeSi2在高速情况下线磨损率甚至能够下降1个数量级。主要因为FeSi2相对于SiC和Si是较软质的,在摩擦过程中FeSi2可以减少硬质颗粒对材料的磨损,并且在制动过程中产生的高温使FeSi2发生塑性延展平铺在材料表面,在摩擦过程中对材料起到了保护作用。

图4 FeSi合金粉对C/C-SiC相组成和结构的影响

图 5 C/C-SiC和C/C-SiC-FeSi2的XRD曲线

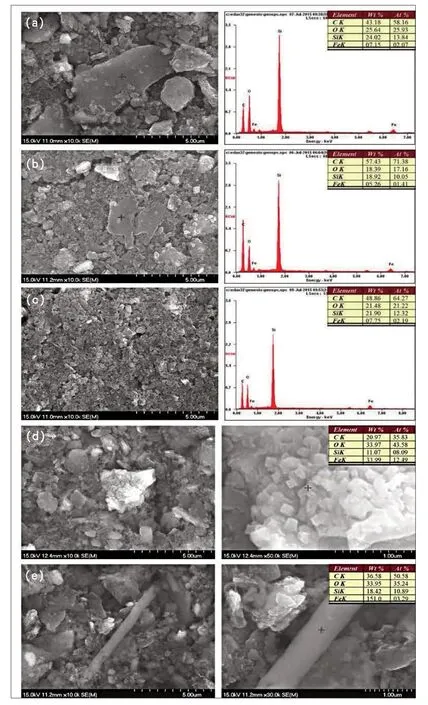

C/C-SiC-FeSi2摩擦材料在制动过程中的磨屑分析见图8。磨屑是材料在刹车过程中由于材料相互啮合、挤压、硬质颗粒碰撞所剥落下来的物质。低转速时磨屑大多是材料本体剥落的;高转速时由于制动能量较大,对剥落下的大颗粒磨屑有充分研磨作用,使高速下的磨屑颗粒粒径变小。同时高能载刹车时产生的高温使小颗粒磨屑产生尺寸效应引起高活性反应生成新物质。从图8(a)和(b)可以看出,低速下磨屑主要是本体材料相互挤压碰撞所剥落下的物质,其中分布的大颗粒磨屑能够达到微米级(约6 μm),但同时存在纳米级小颗粒磨屑;随着制动速度增加,大尺寸微米级磨屑逐渐减少且尺寸变小(约3 μm),磨屑整体尺寸呈现均一化趋势;制动能量达到一定程度时,磨屑全部转化为纳米级尺寸(约500 nm),主要由于高速制动能量大,对大尺寸剥落下的磨屑有充分碾压、研磨作用。EDS结果显示,不同制动速度下均有C、Si、O、Fe元素分布,中低速度下O元素含量没有随制动速度增加而增加,表明磨屑并未发生氧化。EDS结果中存在的O元素是因为磨屑产生的小尺寸效应中C元素对O的吸附作用,形成C-O和O-C=O悬挂键。图8(d)和(e)中O元素在高转速下明显增多,说明磨屑发生氧化。在制动过程中由于磨屑尺寸较小,因此小尺寸效应带来的高反应活性往往使磨屑优先于摩擦面发生氧化。此外,从图中可以看出在20 m/s制动之后磨屑中出现了晶粒物质,在25 m/s制动之后磨屑中出现了直径约500 nm的棒状物质,这些新物相可能是在Fe的高温催化作用下产生的新物质,有待进一步鉴定。

图7 C/C-SiC和C/C-SiC-FeSi2在干态不同转速下的线磨损率

图6 C/C-SiC和C/C-SiC-FeSi2在干态不同转速下的摩擦系数曲线

图8 C/C-SiC-FeSi2材料在制动过程中的磨屑分析

2.3 C/C-SiC-FeSi2摩擦材料潮湿工况的摩擦特性

作为高速动车组摩擦制动材料,必须克服不同的极端使用环境。在沿海城市潮湿气候以及暴雨天气环境中运用时,要求湿态摩擦性能不能出现明显衰减。以往C/C刹车材料在潮湿环境中的摩擦衰减比为30%~50%,性能从湿态恢复到干态需要进行多次制动,因此C/C摩擦制动材料不能使用在目前轨道交通车辆制动摩擦副产品中,所以研究摩擦材料在潮湿环境中的制动性能尤其重要。

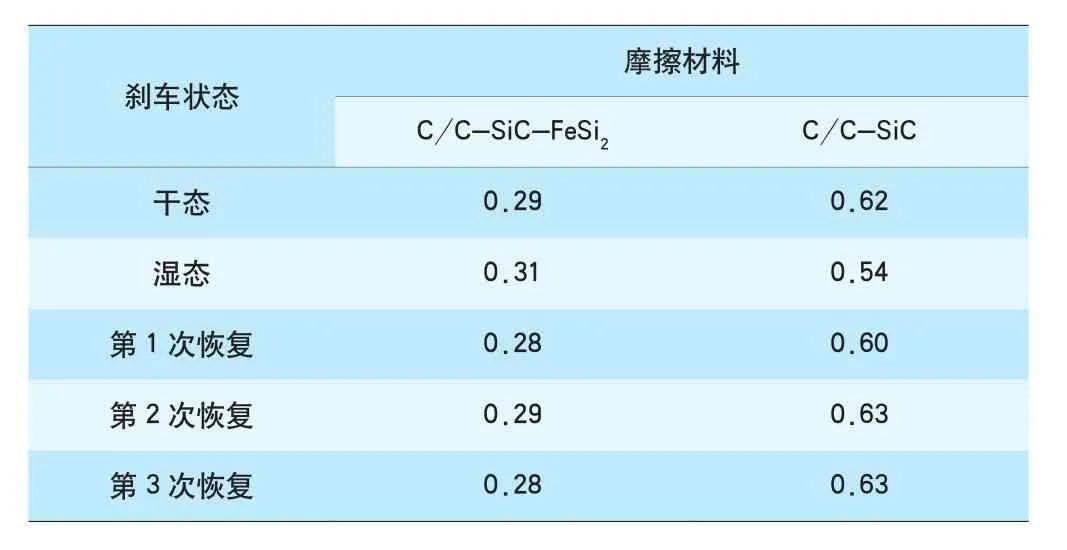

C/C-SiC-FeSi2和C/C-SiC材料在潮湿工况下的摩擦系数以及多次制动恢复后的摩擦系数见表2,结果显示C/C-SiC-FeSi2材料均未出现明显摩擦系数衰减趋势,且只需1次恢复便可达到干态的稳定状态。

表2 潮湿制动试验及干燥恢复制动试验摩擦系数(淡水)

C/C-SiC-FeSi2和C/C-SiC材料在潮湿制动工况下的摩擦系数特性曲线以及多次恢复过程中的摩擦系数特性曲线见图9。结果表明,C/C-SiC的摩擦曲线波动较大,但只需要1次干燥恢复制动也可达到稳定状态。而C/C-SiC-FeSi2摩擦系数未出现明显波动,在制动过程中整体表现出状态平稳。

图9 潮湿工况制动试验曲线

3 结论

(1)C/C-SiC-FeSi2在干燥工况制动时,摩擦系数低于C/C-SiC,更接近既有高速动车组钢质盘形制动摩擦副摩擦系数特性,易于实现与既有摩擦副进行互换。

(2)C/C-SiC-FeSi2表现出较好的抗磨损性,线磨损率在7 200 r/min高速制动时比C/C-SiC约低1个数量级;在干燥工况制动时磨屑尺寸先变小后变大;在高速制动时观测到磨屑中存在被氧化的现象。

(3)C/C-SiC-FeSi2在潮湿试验条件下其摩擦性能未出现衰减,主要由于C/C-SiC-FeSi2通过机械作用提供了摩擦力。