姬塬油田管道TEM检测技术的研究及应用

胡建国 董立超 张荣辉 麻宇杰 韩雪 张婷

1中国石油长庆油田长庆科技工程有限公司

2中国石油长庆油田分公司第八采油厂

3中国石油青海油田分公司第三采油厂

瞬变电磁(TEM)检测技术主要应用于地球物理勘探,1933年由美国科学家提出,20世纪50年代,前苏联基本建立了瞬变电磁法解释理论与野外施工的方法技术。我国的瞬变电磁研究起始于20世纪70年代初,取得了较好的效果[1]。从20世纪90年代至今,国内TEM法进入了蓬勃发展阶段,在地质矿产、煤矿、工程物探等行业广泛应用。该方法的特点是利用瞬变电磁检测仪间接检测管体壁厚损失率,无需开挖,主要适用单根或间距大于2倍埋深的平行管道,检测数据的可靠性受开挖点数及分布范围的影响[2]。

1 瞬变电磁检测技术

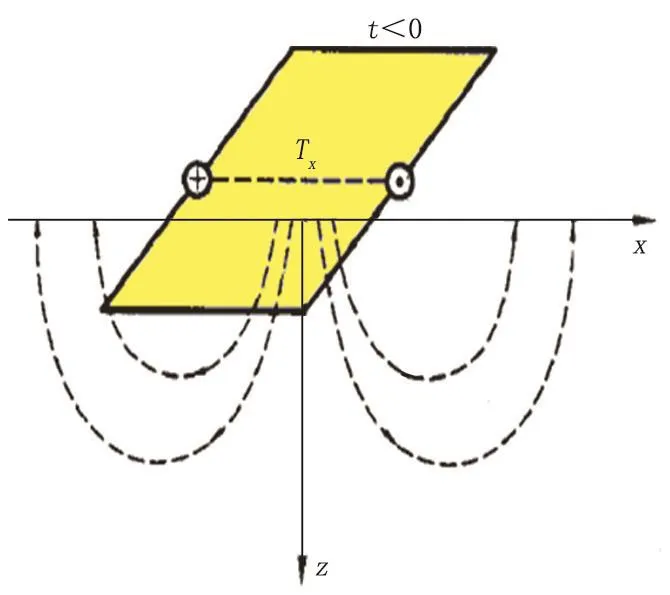

管道壁厚TEM检测方法是基于瞬变电磁原理(图1),用发射回线向金属管道发送一次脉冲磁场,用接收回线测量二次涡流磁场(图2),根据不同规格、材质的管道在瞬变衰减特征上的区别来评估管体金属损失的一种检测手段[3]。

1983年,美国地球物理学家推导出中心回线装置的感应电压表达式为[4]

式中:V(t)为感应电动势函数,V;q为接收线圈的面积,m2;L为发射回线边长,m;I为发射电流强度,A;ϕ(z)为概率积分;z为瞬变场参数;τ为扩散参数,m;t为时间,s;u(t)为单位阶跃发射电流的电压响应函数;dt为时间的微分。

图1 矩形回线中产生的磁力线Fig.1 Magnetic field lines generated in a rectangular loop

图2 等效涡流环(Tx磁场强度)Fig.2 Equivalent eddy current ring(Txmagnetic field strength)

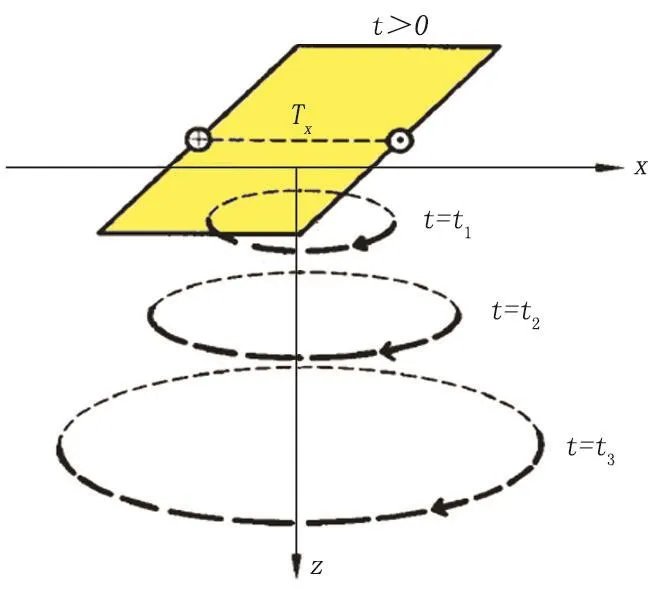

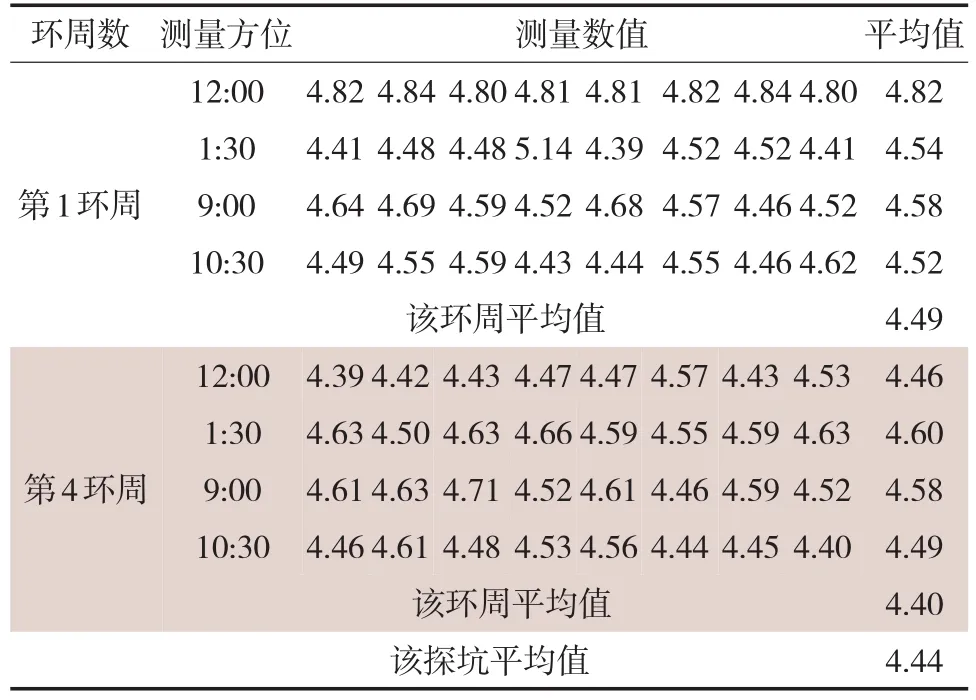

瞬间断电以后,在管道正上方,管体上的二次磁场在接收回线中产生的感应电动势为[5]

式中:U(τ)为阶跃发射电流的电压响应函数;b为有效线圈的直径,m;为二次磁场接收回线边长,m;T、R为管材壁厚度,mm;k为常数;n为线圈匝数;α为v或L与磁感线的夹角;μ为自感电流变化率。

管径、材质、管内输送介质相同但管壁厚度不同的管体,脉冲瞬变响应具有时间上的可分性(图3),它正是实现管道腐蚀(管壁减薄)检测技术与方法的基础[6]。

图3 不同壁厚脉冲瞬变响应幅值对比Fig.3 Comparison of impulse transient response amplitudes of different wall thickness

实测与理论TEM响应曲线对比如图4所示。

图4 实测与理论TEM响应曲线对比Fig.4 Comparison of measured and theoretical TEM response curves

图4 绿色曲线为试验管道一个测点上的响应曲线,管径为219 mm,壁厚为5 mm;蓝色曲线为相应参数的理论计算值;粉色曲线为实测大地的响应曲线。由图中可以看出,测点上的响应早期为大地、装置、管道的综合响应,响应晚期是与被测管道直接相关的时变信息。试验结果表明[7],理论计算与实测相符。

管段长度:每个测点覆盖的管段长度近似等于所采用的传感器发射回线边长与2倍管道中心埋深之和(L +2h)。

检测精度:一般干扰条件下,误差可控制在5%以内。

验证方法:开挖验证,并采用高精度测厚仪实际测量管道壁厚,测量点应均匀分布并具有统计意义。

符合率:检测出的剩余管壁平均厚度与管壁实际平均厚度之间的偏差不超出检测精度范围时,称为“检测结果与实际情况相符”。一般情况下,符合率不低于80%。

2 标定点位置

2.1 选取条件

(1)通过对比分析TEM生成的波形,数据质量较好,没有干扰的点。

(2)经初步计算壁厚值能够代表大多数被检测点。

每个检测管段应有至少一处已知管道壁厚的标定点[8],当发现被检测管段存在管材变化或管道壁厚值变化较大时(通过对比TEM产生的波形变化,壁厚减薄率大于15%),应在管材发生变化的管段或壁厚变化较大的管段增加标定点以提高计算的准确性。

管线的管径和材质相同,通过对TEM采集获得的瞬变电磁检测波形图进行分析,并参考现场检测时对检测数据的受干扰程度以及对检测数据的初步计算,再结合现场地形确定标定点。

2.2 标定点壁厚值的分析

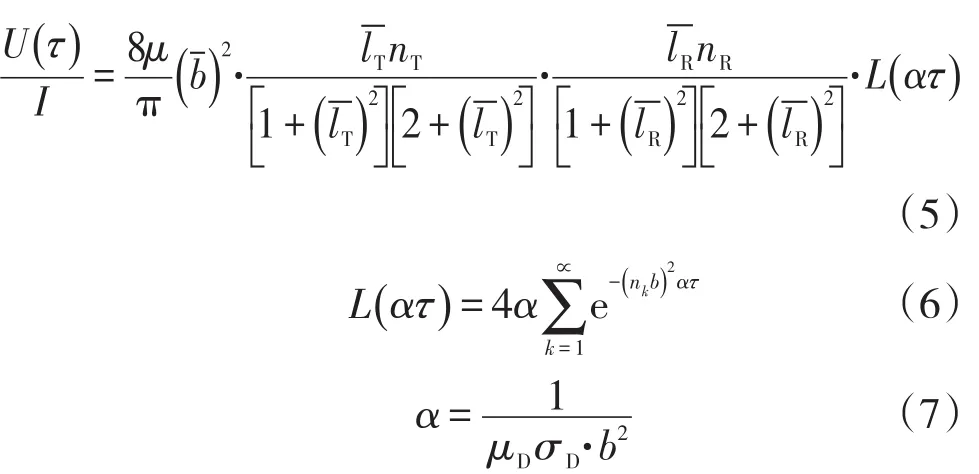

标定点壁厚值测量时1个坑道应至少测量4个环周,每个环周间距为20 cm(图5)。在每一个环周上选取8个检测点,每个检测点至少读取8个数值。将标定点探坑内所有检测数据取平均值作为该标定点的壁厚值。

如表1所示,第1个环周的平均值为4.49 mm,同样测算出其他3个环周的平均值为4.42、4.4、4.40 mm,通过计算得知这4个数值的平均值为4.44 mm,作为该标定点的壁厚值。

图5 学27增至学8增集油管线标定基点照片(直接检测对比分析TEM间接检测)Fig.5 Picture of calibrated base points of the oil gathering pipeline from Xue 27z to Xue 8z(comparative analysis of direct detection and TEM indirect detection)

表1 学27增至学8增集油管线250 m(标定点)处超声波测厚值Tab.1 Ultrasonic thickness values at 250 m(marked point)of the oil gathering pipeline from Xue 27z to Xue 8z mm

3 管线瞬变电磁检测波形分析

图6中的波形是将各测点的检测数据带入数据分析软件后生成的,波形相对平缓说明检测数据质量好,波形若无规则说明检测数据质量差。学27增至学8增集油管线1~600 m段管道瞬变电磁检测数据质量较好,1~4 m管道出站上翻点数据不可用,5~81 m(图6中绿色椭圆部分)管道出站穿马路前可能有其他管道并行。

图6 学27增至学8增集油管线1~600 m段瞬变电磁检测波形图Fig.6 TEM waveform diagram of 1~600 of the oil gathering pipeline from Xue27z to Xue 8z

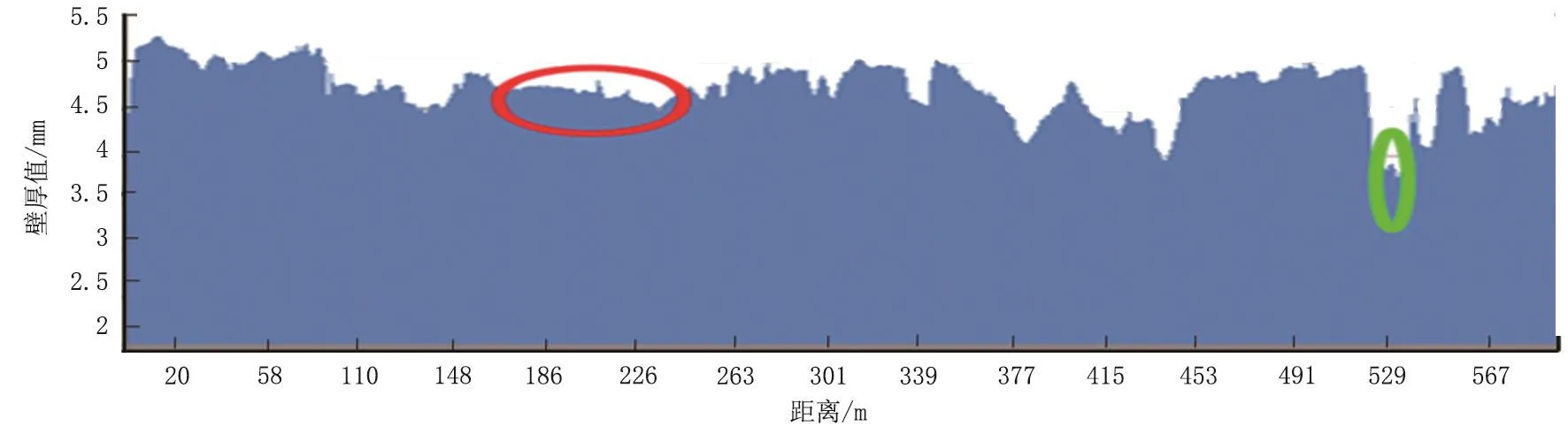

图7中红色椭圆部分壁厚值变化较小,选为基准点开挖段。图7中绿色椭圆部分壁厚值较两侧明显变化较大,初步判断该管段管材规格不同[8]。因此决定选取2处标定点,验证TEM检测。

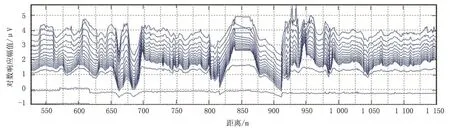

图8中学27增至学8增集油管线601~1 100 m段管道瞬变电磁检测数据612~628、641~651、664~681、 704~721、 912~919、 920~929、943~949、963~969 m是以916.5 m处的超声波测厚值为基准点计算,其他点均以250 m处的超声波测厚值为基准进行计算。

TEM检测环境中若存在较大的电磁干扰,如高压线、金属体等都会对瞬变电磁产生影响,将造成数据结果不准确。学27增至学8增集油管线1 146~1 201 m(图9中红色椭圆部分)、2 126、2 129~2 150 m(图9中绿色椭圆部分)检测数据受高压线电磁干扰,数据失真,1 429 m受公路护桩中金属体干扰数据不可用。

学27增至学8增集油管线1 101~2 150 m段管道瞬变电磁检测数据1 146~1 153、1 279~1 286、1 321~1 328、1 511~1 517、1 527~1 536、1 739~1 746、1 814~1 822、1 834~1 840、1 851~1 859、1 971~19 79、1 993~2 008、2 022~2 030 m是以916.5 m处的超声波测厚值为基准点计算,其他点均以250 m处的超声波测厚值为基准点进行计算(图10)。

4 管线管壁减薄点分析

图7 学27增至学8增集油管线1~600 m段管道瞬变电磁检测壁厚Fig.7 TEM wall thickness diagram of the 1~600 m of the oil gathering pipeline from Xue 27z to Xue 8z

图8 学27增至学8增集油管线601~1 100 m段瞬变电磁检测波形图Fig.8 TEM waveform of 601~1 100 m of the oil gathering pipeline from Xue 27z to Xue 8z

图9 学27增至学8增集油管线1 101~2 150 m段瞬变电磁检测波形图Fig.9 TEM test waveform of the oil gathering pipeline from 1 101 to 2 150m of the oil gathering pipeline from Xue 27z to Xue 8z

图10 学27增至学8增集油管线1 101~2 150 m段管道瞬变电磁检测壁厚图Fig.10 TEM wall thickness diagram of the 1 101~2 150 m of the oil gathering pipeline from Xue 27z to Xue 8z

压力管道经过一段时间的运行,最常见的缺陷就是局部管壁减薄。对因腐蚀凹陷及介质冲刷所造成的局部壁厚减薄应采用补焊或局部换管处理。全面性壁厚减薄的管道,如减薄量超过设计的腐蚀余量,就会因强度不够而存在安全问题。当测出的实际壁厚普遍小于管道允许的最小壁厚时,管道应降压使用或作报废处理[9]。通过油气管道腐蚀与防护的研究与应用[4]和基于马尔可夫理论油气管道腐蚀寿命预测[10]实验数据总结分析,减薄率≤10%时,腐蚀程度定义为“轻”,10%<减薄率≤25%时,腐蚀程度定义为“中”,减薄率>25%时,腐蚀程度定义为“重”。

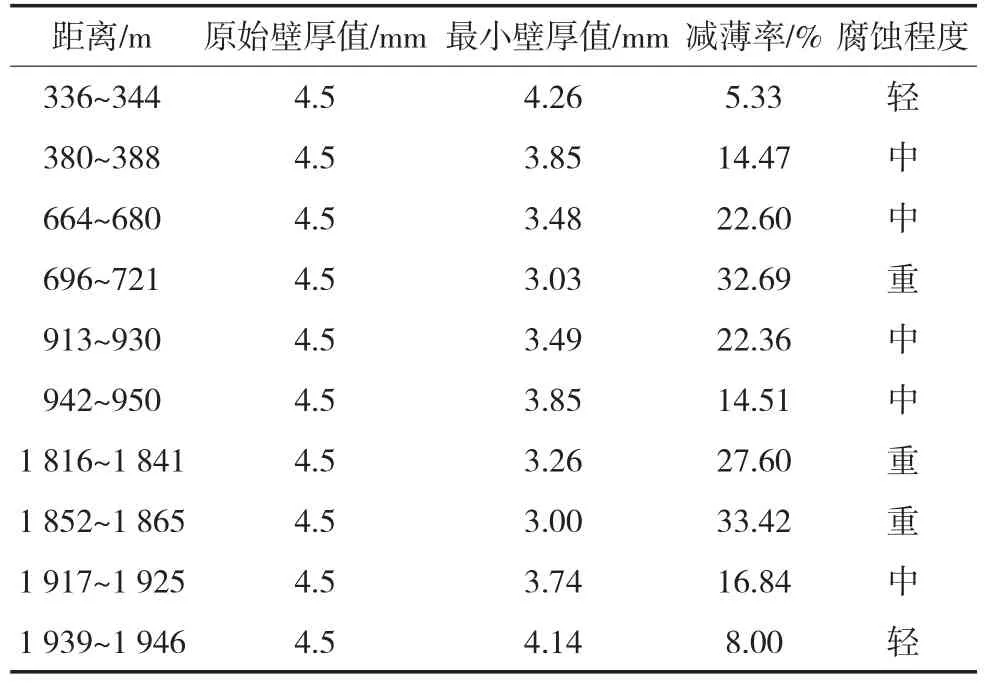

通过TEM间接评价分析,根据基准点计算生成管道壁厚图,学27增至学8增集油管线发现有29处管壁减薄点,其中10处统计结果详见表2。

表2 学27增至学8增集油管线10处管壁减薄点统计Tab.2 Xue 27 to xue 8 found 10 thinning points on the pipe wall

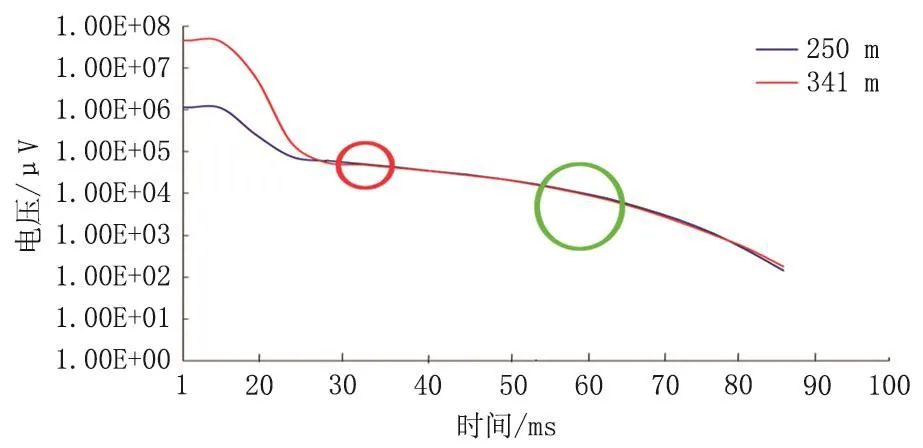

各减薄点曲线与标定曲线对比情况如图11、图12所示。

图11中管道规格为Φ 89 mm×4.5 mm,250 m处壁厚值为4.44 mm,1 856 m处壁厚值为3.00 mm。

图12中管道规格为Φ 89 mm×4.5 mm,250 m处壁厚值为4.44 mm,2 007 m处壁厚值为3.98 mm。

图11 340 m处曲线与基准点曲线的对比图Fig.11 340-meter curve and reference point curve

图12 2 007 m处曲线与基准点曲线的对比Fig.12 Comparison between the 2007 meter curve and the reference point curve

5 TEM技术评价

学27增至学8增集油管道管径为89 mm,在待评管线的管径60~89 mm范围内属于最大的口径,但仍能保证输送介质在管道内部的正常流动,固相沉积风险均较低。该管道沿里程流态在分层流和段塞流间变化较频繁[6]。从管道全里程来看,风险部位不会出现类似的集中情况。

通过瞬变电磁间接评价分析发现该管段存在29处壁厚减薄位置,选取其中2处使用超声波测厚仪直接测量管体壁厚,以验证瞬变电磁检测技术的准确性和管体腐蚀检测直接评价结论(表3)。

表3 学27增至学8增集油管线管道直接检测评价结论Tab.3 Conclusion of pipeline direct detection and evaluation of the oil gathering pipeline from Xue 27z to Xue 8z

6 结束语

(1)TEM检测方法实现了管体地面检测不开挖、不破坏管道外防腐,不影响管道运行,可应用于管道内检测和其他无损探伤手段不便实施的管道。对于高风险区,可以将信号采集间隔设置小于1 m,对架空管道(人员可以到达)或单一埋设管道重点检测[8],可准确定位管段的薄弱位置。

(2)管道内壁腐蚀的规模较大时,可以利用TEM技术检测管道壁厚变薄部位,评价管体腐蚀程度,查找腐蚀风险点。

(3) TEM检测方法管线筛选困难。姬塬油田埋地管线多为同沟铺设,而同沟铺设的管道间距不能满足TEM检测的要求。由于地处黄土高原,管线沿山铺设,部分管段埋深大于2 m或大于10 D(D为管径)时,数据采集质量差,无法进行检测。

(4)TEM检测受影响因素较大。检测环境存在一定的电磁干扰,高压线、附近存在金属体等都会对瞬变电磁产生影响,造成数据结果不准确[9]。如学27增至学8增管线全长2.25 km,其中并线管段、电磁干扰管段、数据不能采集管段等合计近280 m,TEM有效数据不足2 km,这样对整个管线的评价存在一定缺陷。