可生物降解齿轮油添加剂的发展和研究现状

曹静思 石啸

中国石化润滑油有限公司北京研究院

近年来,随着人们环境保护意识的加强和环境保护法规的日益严苛,世界各国对可生物降解润滑油的研制与应用也更加重视。在设备润滑领域,传统润滑油主要关注的是润滑油能否减少机器零部件间的摩擦,从而达到节约能源和延长机器使用寿命的目的。对于可生物降解润滑油而言,除了与传统润滑油基本一致的润滑要求外,润滑油对环境,尤其是对土壤、水和空气的影响也非常重要[1]。齿轮传动是机械传动中的重要传动形式,齿轮的加工水平和承载能力已成为一个国家工业化水平的象征,齿轮的应用与齿轮油的润滑保护密不可分。随着材料科学的发展,齿轮箱体积不断变小,导致齿轮的工况更为苛刻,因此,高品质齿轮油的研制与应用势在必行。面对齿轮油品质不断升级的要求和严格的环保法规,可生物降解齿轮油的研究和发展越来越受到人们的重视[2,3]。

可生物降解润滑油是指既能满足机械设备的润滑需要,又能在短时间内被活性微生物分解为二氧化碳和水的润滑油。可生物降解润滑油通常也被称为环境友好型润滑油,但二者也有区别。环境友好型润滑油包括两个方面,一是润滑油的可生物降解性,二是润滑油被降解后的产物无毒和无污染,即生态毒性小[4]。可生物降解润滑油的使用始于20世纪80年代初。目前,可生物降解润滑油已涉及多个应用领域,研究成果也已经投入市场,如福斯、壳牌等公司基于合成酯为基础油的可生物降解齿轮油[5]。中国石化、中国石油等国内龙头企业也在积极开发可生物降解工业齿轮油,现已取得初步进展,有望在不久的将来,市场上就会出现我国自主研发的可生物降解齿轮油产品。

虽然可生物降解润滑油已在森林、水源等环境敏感的地区进行了应用[6,7],但是其并不能完全替代矿物型润滑油。这是由于可生物降解润滑油使用的基础油多为植物油、合成酯、聚α-烯烃(PAO)等[8]。上述基础油的理化性质各有特点,如植物油具有高润滑性、低挥发性、低毒性等优异的性质,但氧化安定性差,倾点高,摩擦系数高;合成酯的抗氧化性能、倾点和摩擦系数都很好,但成本高,橡胶相容性差;聚α-烯烃虽然具有高燃点、高闪点、倾点低、挥发性高、黏度指数高、氧化安定性和水解安定性好等优点,但其生物降解性通常随其黏度的增大而变差[9~11]。因此,在现有可生物降解基础油的基础上,只有选用高效、绿色的可生物降解齿轮油添加剂,才能得到满足环保要求和机械使用要求,具有更好性能的油品。这是可生物降解齿轮油必须解决的重大问题。

可生物降解齿轮油添加剂概述

现代润滑油中,添加剂在提高油品性能方面起着非常重要的作用,添加剂性能的好坏决定了润滑油各项指标的高低。现今使用最为广泛的添加剂多是以矿物油为对象设计的,这些添加剂对基础油的可生物降解性起到促进或抑制作用。但多数添加剂本身水溶性很小,一般小于1%,这就限制了微生物对添加剂的生化利用,造成多数添加剂降解率很低。因此,多数添加剂在可生物降解润滑油中的使用受到限制[12,13]。

20世纪70年代末,可生物降解润滑油添加剂才开始被研究者所重视,伴随着可生物降解润滑油添加剂的发展,相关法规也随之提出并不断完善,一些国家的环境管理部门制定了相应的生态标志,如德国“蓝色天使”(Blue Angel)、北欧“白天鹅”(Nordic Swan)、欧盟“Ecolabel”、美国“绿色十字”(Green Cross)、日本 “生态记号”(Ecomark)以及我国的环境标志等。其中最成熟和认可度最高的生态标签是德国“蓝色天使”和欧盟“Ecolabel”标签体系。德国“蓝色天使”法规对可生物降解润滑油中的添加剂作了如下规定[14,15]:

◇不含致癌、致残或致基因突变物质;

◇不含氯和亚硝酸盐;

◇不含金属元素[除最大可含0.1%(质量分数)的钙元素外];

◇一个配方中潜在的可生物降解添加剂最多占比7%(质量分数);

◇除7%(质量分数)的可生物降解添加剂外,油品最大含有2%(质量分数)的低毒性且难降解的添加剂;

◇水污染等级最大为1(德国化学法)。

欧盟提出的 “Ecolabel”法规中要求[16,17]:

◇油品中危害人类健康或环境的物质含量不能超过0.01%(质量分数);

◇有机卤素化合物和亚硝酸盐化合物含量不能超过0.01%(质量分数);

◇除钠、钾、镁和钙外的金属或金属化合物含量不能超过0.01%(质量分数);

◇油品中含量大于0.10%(质量分数)的物质均需进行可生物降解性评估,且未进行可生物降解性评估的物质总量不能大于0.50%(质量分数)。

目前,可生物降解齿轮油添加剂研究主要分为2个方向:一是研发自身可生物降解性能良好的添加剂,多见于从植物中提取的添加剂类型;二是在添加量符合法规要求的前提下,在油品性能与添加剂对生物降解性的潜在不利影响中找到平衡点,并尽量选择可生物降解的添加剂,此类研究已取得了许多有意义的成果。

综上所述,可生降解齿轮油添加剂的选择需考虑以下因素:

◇毒性小;

◇对环境污染少;

◇具有良好的生物降解性;

◇对改善可生物降解基础油的性能起到积极作用。

可生物降解齿轮油添加剂发展现状

润滑油品种按作用分类可分为黏度指数改进剂、极压抗磨剂、防锈剂、抗氧剂、降凝剂、分散剂和金属减活剂等[16]。

极压抗磨剂

传统的齿轮油极压抗磨剂通常是含硫、氯或磷的化合物。这些物质易在金属表面形成较低剪切强度的硫化物、氯化物或磷化物,显示出很好的抗磨和极压的作用[17]。但大多数适用于矿物型基础油的添加剂对可生物降解基础油本身的生物降解性有影响,尤其对基础油降解过程起作用的活性微生物或酶有危害,因此,上述传统的极压抗磨剂不能作为可生物降解齿轮油的极压抗磨剂使用[17,18]。

近年来,国内外研究人员开展了许多有意义的关于可生物降解齿轮油极压抗磨剂的研究工作。一方面,是研制新型的极压抗磨剂,如研究表明有机硫化物及其衍生物是良好的可生物降解齿轮油极压抗磨剂,其作用机理与常见的含硫极压抗磨剂类似,都是形成由硫化铁和有机硫添加剂组成的防护膜,从而起到极压抗磨作用。此外,硫化脂肪类具有良好的可生物降解性,这也是硫化脂肪类极压抗磨剂最常用于可生物降解齿轮油的原因之一[19,20]。刘艳丽等人提出噻二唑衍生物在加剂量为1%(质量分数)时,就可使菜籽油的PB值提高近一倍和改善菜籽油的承载能力,且噻二唑衍生物的可生物降解性能良好[21]。方建华等人提出环氧油酸甲酯作为添加剂,在菜籽油中具有优良的极压抗磨性能,其作用机理为:长链脂肪酸酯极性分子在摩擦表面形成吸附膜或发生摩擦化学反应形成摩擦聚酯膜、氧化物膜或与金属共同组成润滑膜,上述润滑膜共同作用提高了菜籽油的极压抗磨性能[22]。另一方面,选择在加剂量允许的范围内能改善可生物降解基础油极压抗磨性能的添加剂,如一些专利和文献中对硫磷胺盐、无灰二烷基二硫代磷酸盐和二硫代氨基甲酸盐等化合物在合成酯和植物油中的摩擦学性能以及机理进行研究,研究表明上述添加剂对油品的极压抗磨性能有一定的影响[8]。

一些常见可生物降解齿轮油的极压抗磨剂及其生物降解性见表1[17,19~23]。其中,CEC L-33-T-82方法是通过检测生物降解过程前后被降解油品量的变化率作为度量指标的方法,而生物降解性指数BDI方法是以受试油品与参比物(油酸)在试验期间内二氧化碳生成量的百分比值作为该油的生物降解性指标的方法。BDI方法非国际通用的标准方法,虽然其试验结果与CEC L-33-T-82方法的试验结果具有线性关系,但CEC L-33-T-82方法与生物降解性指数BDI方法的试验结果不能平行比较[23,24]。

从表1可知,硫化脂肪类具有出色的可生物降解性,利用CEC L-33-T-82方法测得的生物降解率在80%以上;噻二唑衍生物的BDI指数在80%以上,说明噻二唑衍生物为易生物降解化合物。在加剂量方面,表1中所列出的添加剂的加剂量相对较大,这是由于作为可生物降解基础油的植物油或合成酯的酯类结构具有较强的极性,会与极压抗磨剂在摩擦表面形成竞争吸附,从而影响极压抗磨剂的使用效果。

防锈剂

可生物降解防锈剂的研究多为水基型,广泛用于切削液、防锈水等产品的生产中[25]。因环保要求的需要,科研工作者也越来越重视油溶性防锈剂的研发,如Fessenbecker A等人的研究表明,低碱值磺酸钙是酯类基础油的优良防锈剂,因植物油和合成酯容易水解生成酸性物质,这些酸性物质会与植物油和合成酯形成竞争吸附,因此与硫化脂肪类极压抗磨剂类似,防锈剂的加剂量也较大[8]。中南大学尤建伟等提出苯并噻唑硼酸酯类化合物在菜籽油中具有很好的防锈性能,其作用机理为添加剂与摩擦副表面发生复杂的摩擦化学反应生成无机盐膜,或添加剂发生分解并生成含氮、硫的有机化合物吸附在金属表面上,吸附膜和摩擦化学反应膜共同作用发挥了有效的抗磨减摩和防锈性能[26]。

常用可生物降解齿轮油的防锈剂生物降解率及其试验方法见表2[8,21,26~28]。

从表2中可以看出,使用CECL-33-T-82试验方法,琥珀酸衍生物类化合物的生物降解率比磺酸钙类、磺酸盐类化合物高。从环保方面考虑,丁二酸部分酯和琥珀酸衍生物类化合物更适合作为可生物降解齿轮油防锈剂。

表1 可生物降解齿轮油的极压抗磨剂及其生物降解性

表2 可生物降解齿轮油的防锈剂及其生物降解性

抗氧剂

当可生物降解润滑油所用基础油为植物油时,因植物油分子中含有大量的C=C双键,会导致油品的氧化安定性变差[29],因此, 适用于可生物降解润滑油的抗氧剂研发与应用就变得尤为重要。在提高可生物降解基础油的氧化安定性方面,国内外研究工作者均做了非常多的工作,也取得了部分非常好的成果。如Joseph and Sharma最先使用抗氧剂来防止植物油的氧化,发现适量的胺与苯酚类抗氧剂复合可以提高植物油的氧化安定性[30]。2002年,Ruger等对一系列的抗氧剂在植物油中的表现进行了试验,如2,6-二叔丁基-4-甲基苯酚、叔丁基对苯二酚、丁基羟基茴香醚、抗坏血酸棕榈酸酯、对苯二酚等共20种抗氧剂,试验结果表明,加剂量为0.01%(质量分数)的叔丁基对苯二酚作为抗氧剂时,植物油的氧化安定性最佳[31]。Becker和Knorr研究发现,二甲基二硫代氨基甲酸锌(ZDDC)可以作为优异的抗氧化剂用于菜籽油[32]。Sharma等人提出ZDDC和二烷基二硫代氨基甲酸锑(ADDC)的混合物可提高豆油的氧化安定性[33]。Bhawna等人提出红花油和合成油的混合比例质量比为1∶3时,加入酚类(二丁基对甲酚,DBPC)和胺类(辛基化二苯胺,ODPA)复配的抗氧化剂(DBPC和ODPA的比例质量比为2:1时,可作为新型可生物降解的工业润滑油[34]。王建华等人的研究表明,胺类抗氧剂可以提高酯类油的水解安定性,从而改善油品的抗氧化性能[5,35]。王芳等提出迷迭香作为一种从天然植物中提取的新型抗氧剂,当在基础油(菜籽油、季戊四醇酯和聚α-烯烃的比例质量比为15:3:2中添加抗氧剂 (T501与迷迭香比例质量比为1:1时,油品的氧化安定性最佳。Fetterman G P和Shank G对菜籽油和三羟甲基丙烷油酸酯进行各种氧化试验,结果表明,作为齿轮油的抗氧剂,酚型抗氧剂比胺型抗氧剂的抗氧化性能好。4种酚型抗氧剂对菜籽油的抗氧化性能评价结果见表3,评价时复合1%(质量分数)的防锈剂。

从表3中可见,菜籽油中加入1%(质量分数)的2,6-二叔丁基酚,其抗氧化性能最佳[17,36]。

综上所述,酚类和芳香胺类化合物可作为环保型抗氧剂,抗氧剂的作用机理为有效地通过抗氧剂控制链引发、链增长和链终止反应的速度,达到抑制、消除烃类化合物的自由基氧化反应的目的,提高以烃类化合物为主的油品氧化安定性[17]。

常见可生物降解齿轮油的抗氧剂生物降解率及试验方法见表4[21,30~37]。

可生物降解抗氧剂的研究主要集中在酚类和芳香胺类化合物中,这是由于相较于现有的其他类型抗氧剂,其生物降解率较高,且对提高可生物降解基础油的氧化安定性效果良好。抗氧剂的生物降解率试验方法为CEC L-33-A-93,该方法是将生物降解后碳氢化合物的残余量与参考油(己二酸二异十三醇酯和白油)碳氢化合物残余量之间的百分比差值来表征试样的生物降解性[14]。从表4中可知,2,6-二叔丁基对甲酚的生物降解率更高,从环保的角度来看,其更适合作为可生物降解齿轮油抗氧剂。

黏度指数改进剂

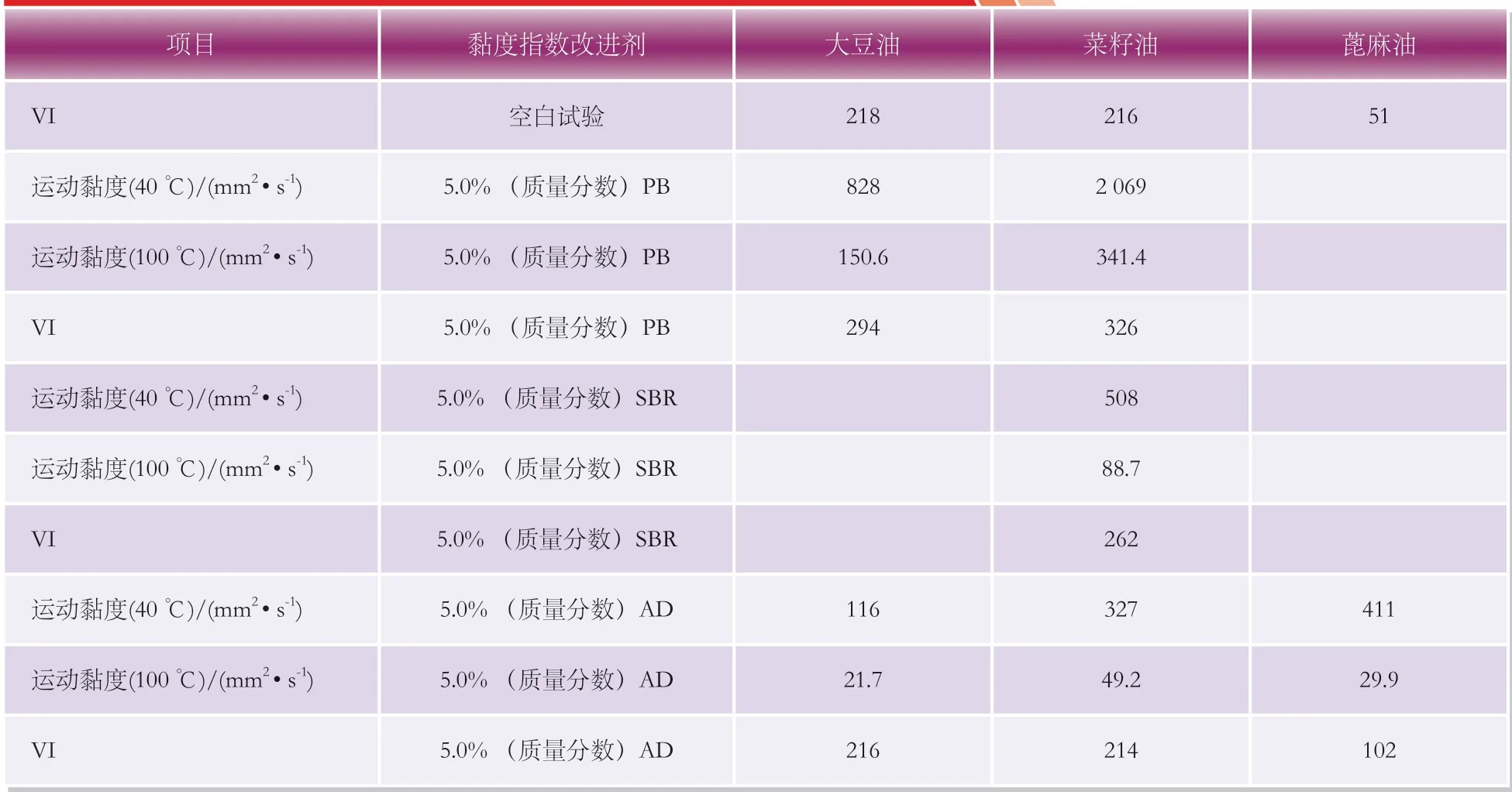

可生物降解基础油中的植物油因其高润滑性、低挥发性和低毒性的优异性质而备受青睐,但其黏度指数低,从而限制了以植物油作为基础油的可生物降解齿轮油的应用范围。黏度指数改进剂是一类可以改善润滑油黏温性能的添加剂。随着近年来可生物降解齿轮油研究的不断深入,适用于可生物降解齿轮油的黏度指数改进剂的研究也发展起来。Khidr等人提出聚甲基丙烯酸酯(PMMA)可作为可生降解润滑油的黏度指数改进剂和降凝剂[38,39]。D K Saha等人发现十二烷基甲基丙烯酸酯与橄榄油按一定比例复合,可使油品黏度指数由85提高至158[40]。Functional Products 公司对苯乙烯-丁二烯(SBR)、烷基二酯聚合物(AD)、和聚丁二烯(PB)共3种黏度指数改进剂在植物油中的作用进行了研究,不同黏度指数改进剂对植物油黏度和黏度指数的影响见表5。

表3 4种酚型抗氧剂对菜籽油的抗氧化性能

从表5可以看出,5.0%(质量分数)加剂量的聚丁二烯(PB)可大幅改善大豆油和菜籽油的黏温性能,5%(质量分数)加剂量的烷基二酯聚合物(AD)可改善蓖麻油的黏温性能[41]。目前最常用的可生物降解黏度指数改进剂为聚甲基丙烯酸酯,因为相较于其他黏度指数改进剂,聚甲基丙烯酸酯由植物油反应生成,化学分解性更好[17]。

生物降解促进剂

生物降解促进剂是一种促进油品生物降解的化合物,其作用机理为:生物降解促进剂通过提供营养元素(如氮元素)促使微生物的繁殖加速,并且通过降低油水溶液表面张力以增大微生物与润滑油的接触面积,二者结合的条件下,提高了油品的降解性能[23,42]。

生物降解促进剂的研究主要分为两大类:

◇一类为矿物基润滑油的生物降解促进剂研究,即以提高矿物油的生物降解性能、减少对环境的副作用,从而达到环境友好标准为目的[8]。孙霞、陈波水等对制备出的N-月桂酰基丙氨酸进行生物降解性及降解机理的研究,发现 N-月桂酰基丙氨酸能极大地提高矿物润滑油的生物降解性[43]。黄伟九提出 N-油酰基丝氨酸作为添加剂可有效提高矿物基础油的减摩抗磨能力,并且能显著提高矿物基础油的生物降解性能,是一种潜在的环境友好润滑添加剂[44]。姚淼等通过对4种咪唑啉型添加剂进行试验,发现液体石蜡的生物降解指数从31%提高到60%以上,咪唑啉型添加剂可有效提高石蜡基矿物油的生物降解能力[45]等。

表4 可生物降解齿轮油的抗氧剂及其生物降解性

表5 不同黏度指数改进剂对植物油运动黏度和黏度指数(VI)的影响

◇另一类为合成型基础油的生物降解促进剂研究。如陈波水等研究了磷氮化脂肪酸、酰胺化脂肪酸以及磷酸三丁酯对聚α-烯烃PAO-10的生物降解性能影响,发现磷、氮化合物可明显促进聚α-烯烃的生物降解,其作用机理在于磷、氮化合物通过诱导微生物体内的生物降解酶组分并促进了微生物生长,增强了微生物活性,从而促进了难降解润滑油的生物降解[46];孙霞、方建华等研究了生物易降解菜籽油和合成酯类油对生物难降解矿物油和高黏度聚α-烯烃生物降解性能的影响,结果表明,生物易降解基础油能提高生物难降解基础油的生物降解性能[47]。

结束语

润滑油的选择主要取决于油品的应用类型、成本以及生物降解性要求。在日益严苛的环保要求和工业快速发展的环境下,人们越来越认识到可生物降解齿轮油的重要性,可生物降解齿轮油的应用会更加广泛。做好可生物降解齿轮油添加剂的研发与应用工作,将在提高油品的性能和质量等方面起到非常重要的作用,也将成为可生物降解齿轮油发展和完善的巨大推动力。