大型LNG全容储罐珍珠岩在线填充分析与实践

1. 广东珠海金湾液化天然气有限公司, 广东 珠海 519001;2. 中海福建液化天然气有限公司, 福建 莆田 351100

0 前言

自2006年广东大鹏LNG项目投产以来,国内相继投产了约19座LNG接收站,投用16×104m3及以上大型LNG全容储罐超过40个,另有十几个大型LNG全容储罐即将投用或正在建设中。大型LNG全容储罐均采用珍珠岩进行绝热保冷,投产运营之后会出现不同程度的珍珠岩沉降,若不及时处理将会损坏储罐内部结构,对生产运营安全造成较大隐患[1-4]。结合珠海LNG接收站3座16×104m3全容储罐珍珠岩在线填充实例,探讨运行中的LNG全容储罐珍珠岩沉降现象和检测手段,研究LNG全容储罐在线填充珍珠岩的控制技术,提炼和总结大型LNG全容储罐珍珠岩在线充填方法和经验,有效降低LNG全容储罐珍珠岩在线填充的安全风险。

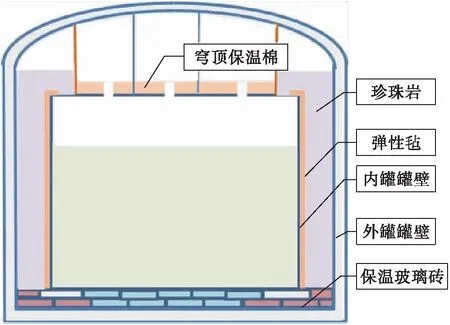

1 珍珠岩填充目的及储罐结构

图1 LNG全容储罐保温结构

2 珍珠岩沉降原因分析及检测

2.1 沉降原因分析及表象特征

LNG全容储罐投用后,操作压力控制在15~25 kPa之间,液位控制在2~32 m之间。储罐运行时间累积、操作压力和液位的波动、内罐冷缩变形、罐内设备启停及卸料引起的震动等都会导致储罐珍珠岩出现不同程度的不均匀沉降,从而影响储罐保冷层保冷效果。储罐珍珠岩沉降的主要表象特征为:储罐部分外表出现不均匀结露;部分区域出现青苔;储罐BOG蒸发量明显增加,出口管线BOG温度升高;储罐内部部分温度监测点出现异常变化。

2.2 沉降检测

储罐内部无可窥视系统,无法判断珍珠岩沉降情况,更无法开启储罐进行勘测,只能通过储罐外表结露、长青苔、BOG温度升高等表象初步判断储罐珍珠岩是否发生沉降。为了更科学和客观地判断储罐珍珠岩沉降情况,借助立体红外热成像技术[12-13],在储罐液位较高或液位较低时对储罐外壁表面进行全面红外热成像∝可见光图像拍摄检查,监测储罐外壁传热情况。由于罐壁内外温差巨大,存在明显的热传递现象,如果保温层不均匀或缺失,会形成罐壁表面热量传递快慢的差异。保温效果差的区域,热量传递速度较快,表面温度低,对外辐射的红外线能量少,在拍摄的红外热图像上表现为温度低的冷区;保温效果好的区域,热量传递速度较慢,表面温度高,对外辐射的红外线能量多,在拍摄的红外热图像上表现为温度高的热区。保温层状况的差异性形成罐壁表面的温度分布差异,红外摄像仪通过获取被拍摄储罐罐壁表面的红外辐射能量,显示出其温度分布状况,形成罐壁表面具有温度分布信息的红外热图像照片。通过分析红外热图像照片,确定漏冷的具体方位、漏冷面积、漏冷程度、漏冷分布状态等,对珍珠岩填充顺序、预估填充量等填充方案的制定提供直观依据。储罐立体热成像见图2,储罐顶部部分区域颜色较深表示漏冷严重,可以判断出罐内珍珠岩的沉降;部分区域颜色均匀温度正常,可以判断出该部分珍珠岩保持正常。

a)热成像漏冷区检测情况

a)热成像正常区检测情况

3 大型LNG全容储罐珍珠岩在线填充

3.1 在线填充难点

珍珠岩在线填充安全等级要求高,罐内充满低温BOG,在线填充时需防止氧气、水分等随珍珠岩进入储罐,低温BOG排出罐外造成冻伤和发生爆炸;在线填充时如果储罐内外压差过大易造成珍珠岩飞溅,颗粒破损,降低保温效能[14],使填充质量不受控制(与建设期珍珠岩填充不同,运行期珍珠岩在线填充无法开展振捣夯实操作);压差过小容易使珍珠岩在填充管道内堵塞;储罐压力过低BOG蒸发量较大,存在放空风险;储罐压力过高,作业过程中罐内天然气容易泄漏。

3.2 在线充填作业解决方法及思路

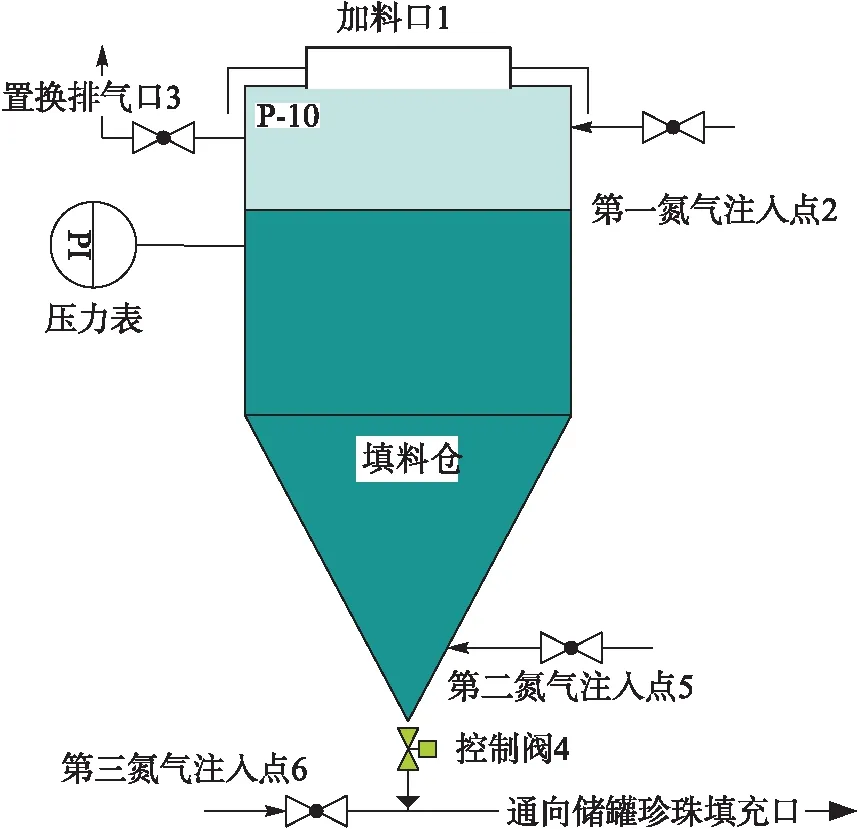

图3 全密封式珍珠岩填充置换装置

2)控制LNG全容储罐珍珠岩在线填充过程中的压力。LNG全容储罐投用后将压力控制在15~25 kPa之间,按要求珍珠岩在线填充时储罐压力控制在10 kPa内,通过HYSYS软件初步模拟和计算,若将储罐压力由20 kPa降至10 kPa,每吨LNG将闪蒸BOG约25 m3[18-19],短时间内接收站无法完全处理该部分BOG只能通过火炬放空。为减少损失,实行技术改造,采用单罐提前降压,减少放空,确保填充期间储罐压力要求。

3)合理确定珍珠岩在线填充量。采用储罐立体热成像技术可以确定珍珠岩沉降的区域,估算预填充量,绘制储罐珍珠岩填充分布图,见图4,再根据储罐结构和沉降区域计算大概填充量。在填充前需对插入储罐的填充管道标上多处记号标识,当填充至大概填充量时,拔出填充管道检查记号标识,以判断珍珠岩填充情况,当检测不能满足要求时继续填充,直至填充到符合条件满足要求时停止作业。

图4 根据热成像情况绘制的珍珠岩填充分布

4)精准测量珍珠岩填充高度。珍珠岩填充完成后,需对填充高度进行准确测量,为防止罐内低温BOG泄漏和大量珍珠岩喷出,无法采用常规方式测量,通过技术改造,采用“毛细血管法”测量珍珠岩填充情况[20],见图5。珍珠岩填充完成后抽出填充管,在隔离阀法兰顶面安装密封弹性垫片(中间开孔直径10 mm),将6 m长薄壁铜管(壁厚2 mm,顶部装有球阀)底部从弹性垫片中间空垂直插入,打开隔离球阀,铜管垂直缓缓下探,打开铜管顶部球阀,观测铜管顶部球阀冒气情况,均匀冒出珍珠岩后,停止下探深度并在铜管上做好记号,关闭隔离阀,拔出铜管,即可计算出填充高度。设定测量铜管标识处的下探深度为L,假设罐外阀门组总成高度1 000 mm,储罐填充口至珍珠岩顶部高度设计要求≤2 400 mm,当L测值=1 000 mm+2 400 mm≤3 400 mm时,证明某填充口合格[21-23]。

图5 “毛细血管法”测量珍珠岩填充高度示例

4 珍珠岩在线填充实践

4.1 在线填充前开展储罐降压操作

为减少BOG火炬放空,通过技术改造和工艺优化,珠海LNG接收站采用“单罐降压,双罐控压”操作方式,见图6,即控制储罐B、C中BOG出口阀门开度,维持储罐B、C处于正常压力状态(20~24 kPa),将集中BOG处理富裕能力对储罐A进行降压,降压完成后根据实际工况,维持储罐A压力在10 kPa内,调整储罐B、C中BOG出口阀门,维持接收站BOG系统的正常运行,避免了火炬放空。

图6 单罐降压,双罐控压流程

4.2 阀组及管线安装

每座储罐在建设中都留有珍珠岩填充口,珍珠岩填充前需要安装填充阀组,在安装过程中应采取有效接地防静电措施,布置干粉灭火器材,选择防爆作业工具等,确保作业全过程安全。安装时首先拆除储罐填充口原有盲板,然后用橡皮塞堵住储罐填充口,清理法兰面;再从下向上依次安装填充阀组、填充管线、阀门总成(下为6″变4″的变径法兰连接4″球阀,1″=2.54 cm)、4″沉头法兰、封板(填充作业时封板拆除),填充软管(填充作业时球阀开启,平时关闭)依此穿过沉头法兰和阀门总成进入储罐填充位置,见图7~8。

图7 阀组安装

图8 阀组安装后实物

4.3 珍珠岩在线填充过程控制

填充设备放置在储罐顶部填充作业区域,将已发泡的珍珠岩填充至珍珠岩料仓,每次填充装料1.2 m3(6袋),关闭填料仓入口进行氮气置换干燥,置换测试合格后,开启氮气驱动珍珠岩经填充软管进入储罐,完成填充后对填料仓降压,重新向填料仓填充珍珠岩,依此操作,直至测得填充高度满足设计要求为止。填充工艺流程见图9。

图9 填充工艺流程

4.4 填充过程中珍珠岩填充高度测量

珠海LNG接收站根据储罐设计要求,铝浮盘至珍珠岩堆最高点,高度≥2 300 mm,确保珍珠岩在铝浮盘外缘环形空间内有足够富余量,保证珍珠岩沉降后仍有足够的高度(≥100 mm)覆盖在铝浮盘及环形空间顶层[11-12],现场采用“毛细血管法”测量可得珍珠岩高度为2 350 mm,满足设计要求。

4.5 珍珠岩在线填充完成后效果

4.5.1 储罐保温效果明显改善

珍珠岩填充过程中储罐A各监控点温度逐步回升至正常状态见图10,BOG蒸发率明显减少,出口BOG温度明显降低,储罐整体运行压力降低,储罐A珍珠岩填充前后对比情况,见表1。

4.5.2 储罐立体热成像监测

珍珠岩填充完成后,在同一位置采用储罐外墙红外热成像∝可见光图像拍摄检测,通过对比填充前后的红外热成像图,检验储罐珍珠岩在线填充效果,确认漏冷区域红外图像消失,储罐外表壁温度分布均匀,温度正常。填充前后热成像情况,见图11~12。

图10 珍珠岩填充过程中监控点温度回升情况

表1珍珠岩填充前后对比情况

项目填充前填充后5月27日5月28日10月29日10月30日0∶008∶0016∶000∶008∶0016∶000∶000∶008∶0016∶000∶008∶0016∶000∶00液位/mm18 92118 91418 90518 89718 88918 88018 87221 06521 06121 05621 05221 04721 04221 038环境温度/℃2827302927312925242625232826BOG出口温度/℃-77-90-79-94-92-88-84-114-119-120-118-122-116-119储罐压力/kPa23.323.523.523.423.523.623.521.621.721.821.721.721.821.6LNG密度/(kg·m-3)435435435435435435435437437437437437437437蒸发率/()6.286.286.286.286.286.286.284.014.014.014.014.014.014.01

图11 填充前漏冷区域热成型图(左上蓝色)

图12 填充后漏冷区域消失

5 结论

1)现场操作过程中能够通过储罐外观表象、罐内监控点的异常变化及工艺异常情况,初步判断LNG全容储罐珍珠岩是否沉降。

2)通过储罐热成像图能够分析出储罐珍珠岩沉降情况和评估填充效果,在制定填充方案和填充实践过程中有较大参考意义。

3)采用“毛细血管法”能够精准测量珍珠岩填充高度,降低安全风险。

4)全密封式珍珠岩置换填充设备能够满足LNG储罐的珍珠岩在线填充要求。

5)采取“单罐降压,双罐控压”的方式能够控制储罐压力,避免火炬放空。

6)建设期在储罐顶部珍珠岩预留口加装永久球阀,可以降低阀组及管线安装风险。

7)设计过程中在储罐顶部增设内部温度监测点,可以开展珍珠岩沉降预警。