深部煤层开采软-硬-软互层组合底板应力分布与破坏特征模拟研究

王文苗,张培森,魏 杰,安羽枫

(山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590)

近年来,尽管国家一直在提倡煤炭去产能,但是煤炭作为我国的第一大基础能源,生产量与需求量总体上依然呈现稳步增长趋势,也在此趋势下,我国煤矿浅部赋存的煤炭资源整体上接近枯竭,煤层开采水平开始不断向深部延伸,开采强度也在不断加大,煤层底板受“三高一扰动”影响愈发剧烈,底板原岩应力遭到严重破坏,并会进行重新分布直至达到新的平衡[1-5]。国内外相关专家学者[6-15]对煤层开采过程中,煤层底板受采动效应发生动态失稳过程以及变形破坏特征做了大量的研究工作,但是对流固耦合条件下,底板层次组合结构对底板采动效应的影响研究相对较少,故以恒源煤矿Ⅱ633工作面为地质背景,对Ⅱ633工作面煤层底板的沉积组合结构进行了总结,对工作面推进过程中,软-硬-软互层特定沉积结构底板的应力变化、位移变化以及塑性区分布规律进行深入研究,为不同沉积组合结构底板采动效应提供理论依据。

1 工程地质概况

恒源煤矿Ⅱ633工作面位于该矿Ⅱ63采区中上部,6#煤为其主采煤层。该工作面设计为综采工作面,工作面长度100 m,工作面推进长度1 725.3 m(至停采线处),面积319 180.5 m2,煤层厚度1.7~3.5 m,平均厚度为3 m,煤层埋深为-585~-660 m,属于深部开采,且整个工作面承受灰岩水压影响较大,底板承压水水压约为4 MPa,对应突水系数为0.072~0.12 MPa/m。Ⅱ633工作面在带压开采过程中,煤层底板会受采动效应以及底板承压水的耦合作用而破坏更为充分。

通过对恒源煤矿Ⅱ633工作面煤层底板钻孔资料进行一定的组合分析,并对本工作面完整煤层底板各层岩体进行软硬度分类、概化,确定煤层底板沉积组合结构为软-硬-软型底板结构,因此对Ⅱ633工作面深部开采条件下,软-硬-软互层沉积结构煤层底板的应力分布以及破坏特征进行了研究。

2 数值模型的建立

2.1 煤层顶底板岩性及参数确定

根据该矿关于6#煤的地质钻探资料及Ⅱ633工作面钻孔综合柱状图,结合查找的相关资料可以得到模型各层岩性以及相关力学参数(表1)。

表1 模型各层岩性及力学参数

2.2 模型的建立

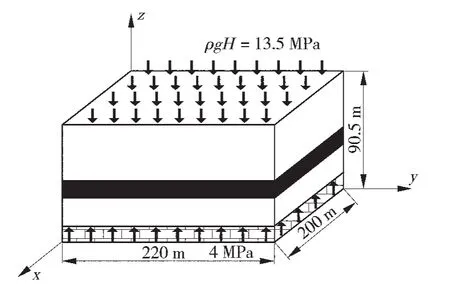

本次数值模拟计算,根据所研究方案和实际工程地质条件,确定了计算模型尺寸长×宽×高为:220 m×200 m×90.5 m。模型设计工作面的倾向长度为100 m,推进长度为120 m。6#煤层埋深取600 m,为消除边界效应,在前后左右边界分别留50 m保护煤柱;对模型四周边界同时进行水平、垂直位移约束,底部为固定水压边界。为了模拟的真实性,模拟时除去模型中煤层上部的岩层,将未模拟到的上覆岩层所具载荷全部简化为均布荷载的分布形式施加于模型顶部,则模型顶部所施加的均布荷载为13.5 MPa,模型底部采用固定水压边界模拟一灰承压水水压值(4 MPa)。本计算模型共划分32 120个单元,35 742个节点。模型设计工作面沿y轴方向布置,沿x轴方向推进,每步开挖20 m,共计开挖6步,工作面总计推进120 m。工作面每推进20 m,对工作面进行充填,以此模拟采空区顶板垮落。

为了监测工作面底板的应力及位移随工作面推进的变化规律,沿工作面推进方向,在煤层底板中间位置布设相应的应力测线以及位移测线,应力测点、位移测点布置间距均为10 m,应力测点编号依次为1#~15#;位移测点编号依次为 16#~30#。所建立的三维数值计算模型、通过CAD绘制的模型简化立体图以及测点布置示意图如图1~图3。

图2 模型简化立体图

3 模拟结果分析

3.1 底板应力变化规律

图3 测点布置示意图

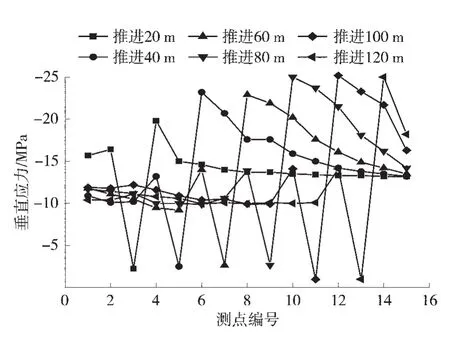

通过模拟所得到的结果,提取每一步开挖过程中所布设的应力测点的数据,并绘制出对应的工作面推进不同距离时,煤层底板各测点的应力分布曲线图如图4,煤层底板垂直应力云图如图5(由于篇幅所限,只取工作面推进80 m和120 m时的应力云图)。

图4 各测点应力变化曲线

图5 垂直应力云图

结合图4、图5可以得出:在工作面推进过程中,煤层底板经历了应力集中压缩-底板隆起卸压-顶板垮落、充填、压实采空区3个阶段的反复破坏过程,应力变化曲线呈类“M”形。

1)应力集中压缩阶段。在工作面回采过程中,工作面前方煤壁附近的煤层底板处于集中应力区域,测点所受的压应力大于原岩应力(测点所测压应力为负),集中应力峰值出现的位置不断向前推移,集中应力峰值有所增大,但变化幅度不大,最大应力集中系数为1.74;而过了集中应力峰值之后,底板所受压应力逐渐降低,并最终稳定在原岩应力附近。

2)底板隆起卸压阶段。在工作面推进过程中,工作面后方0~20 m范围内顶板未弯曲下沉,煤层底板由于煤层开挖以及底板承压水水压的耦合作用而致使底板膨胀、隆起、卸压,应力测点处于应力降低区,所测的压应力值减小甚至趋近于0,这是因为在此位置底板应力迅速释放、测点所受的压应力减小所致。

3)顶板垮落、充填、压实采空区阶段。工作面推进一段距离后,采空区顶板垮落,并且由于岩石的碎胀性,垮落的岩石逐渐压实采空区并且对顶板产生有效的支撑,并会产生一定的应力集中,之后随着工作面的推进,煤层底板所受压应力逐渐恢复,最终稳定在原岩应力的0.75~0.8倍左右。

3.2 底板位移变化规律

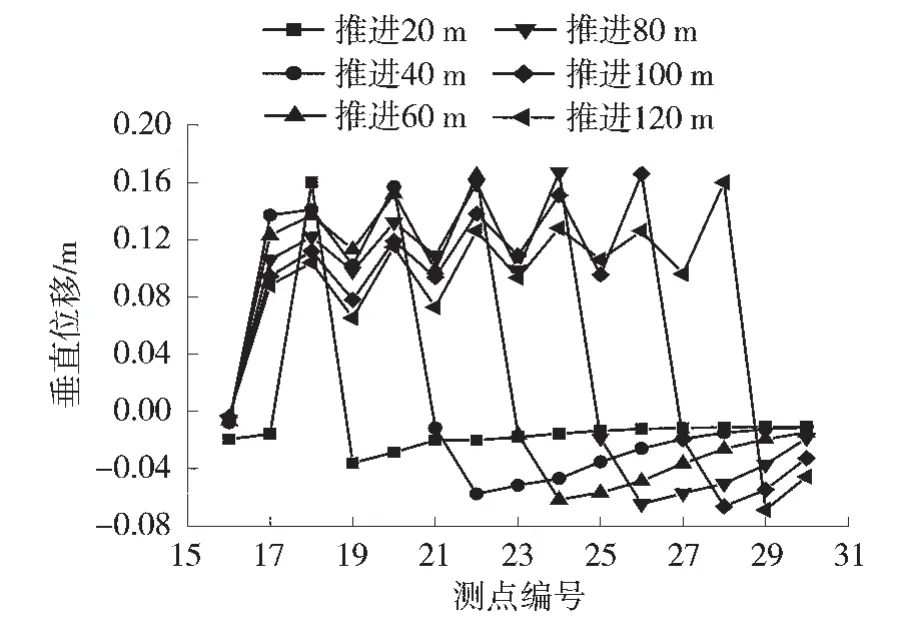

通过模拟所得到的结果,提取每一步开挖过程中所布设的位移测点的数据,绘制出的对应的工作面推进不同距离时,煤层底板的位移分布曲线图如图6。

图6 工作面底板位移变化曲线

由图6可以得出:煤层底板各测点的位移变化曲线呈“锯齿”状分布(位移向下为负,向上为正),这是由于在工作面推进过程中,煤层底板受到应力集中压缩-底板隆起卸压-顶板垮落、充填、压实采空区的反复破坏;在工作面推进过程中,工作面前方煤壁附近测点由于处于应力集中区域,受集中应力影响而产生较大的向下的位移,且随着工作面的推进,最大向下位移量向前推移,但是值变化不大,基本保持在-6.5 cm左右;在采空区,由于受承压水水压以及煤层开挖的耦合作用,致使底板卸压、产生底鼓,最大底鼓量基本保持在+16.4 cm;采空区顶板垮落、充填、压实采空区后,底板应力逐渐恢复,测点重新受压而会产生一定的向下的位移,但所测位移值依然为正,即煤层底板整体上依然处于底鼓状态,此外工作面推进长度越长,底鼓跨距越大。

3.3 底板塑性区发育规律

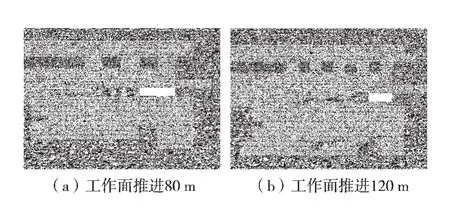

根据数值模拟的结果,得出在工作面的推进过程中,底板塑性区分布规律。工作面推进不同距离时的底板塑性区云图如图7,沿工作面推进方向底板塑性区分布形态如图8(由于篇幅所限,只取工作面推进80 m和120 m时的塑性区云图)。

图7 底板塑性区分布

图8 沿工作面推进方向底板塑性区分布形态

结合图7、图8可以得出:工作面前方煤壁附近由于应力集中而多发生剪切破坏,且发育深度较深,在工作面推进前80 m时,底板塑性区发育深度逐渐增加;当工作面推进80 m时,底板塑性区发育深度为12 m,之后随着工作面的推进,煤层底板塑性区发育深度基本保持不变,但是塑性区范围仍在扩大。

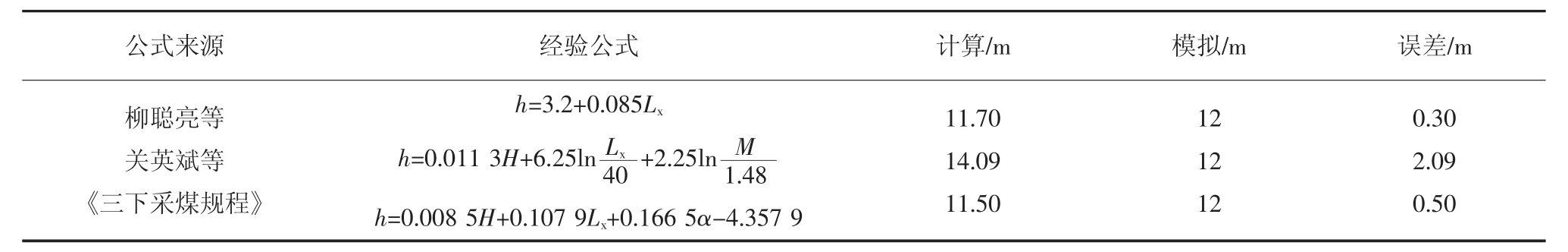

由模拟结果可得底板塑性区破坏深度h最大值为12 m,对比由柳聪亮[14]、关英斌[15]等所得的经验公式以及《三下采煤规程》公式,模拟结果与经验公式对比见表2。

表2 模拟结果与经验公式对比表

由表2结果对比可得,模拟结果与经验公式计算结果相差不大,故模拟结果正确且可靠。

4 结论

1)工作面推进过程中,煤层底板经历了应力集中压缩-底板隆起卸压-顶板垮落、充填、压实采空区3个阶段的反复破坏过程,应力变化曲线呈类“M”形。随着工作面的推进,集中应力峰值出现的位置随着工作面的推进而不断向前推移,最大应力集中系数为1.74;在工作面推进过程中,由于煤层开挖和承压水水压的耦合作用,底板卸压,应力得以释放;采空区顶板垮落后,底板应力逐渐恢复到原岩应力的0.75~0.8倍左右。

2)随着工作面的推进,煤层底板各测点的位移变化曲线呈“锯齿”状分布;最大向下位移量向前推移,但是值变化不大,基本保持在-6.5 cm左右;在采空区,最大底鼓量基本保持在+16.4 cm;底板应力逐渐恢复,测点重新受压而会产生一定的向下的位移,但煤层底板整体上依然处于底鼓状态;工作面推进长度越长,底鼓跨距越大。

3)随着工作面的推进,在工作面前方煤壁附近煤层底板发育深度较深,工作面底板塑性区发育深度逐渐加深并最终稳定在19 m左右,且对比经验公式计算结果可得模拟结果的准确性与可靠性,但发育范围逐渐扩大。