硬质岩抗拔桩大直径潜孔锤施工技术

杨守兴,张在云,商吉庆

(中建八局第一建设有限公司,山东济南250014)

0 引 言

青岛地区多以硬岩地层为主,其地质类型为典型的“上软下硬”地层,这给明挖车站地铁抗拔桩的施工带来了一定难度。如何解决大直径抗拔桩“入岩”难的问题,已成为亟待解决的技术难题。

目前大直径抗拔桩一般采取在原地表使用冲击钻或旋挖钻进行施工。此类施工方法存在虚桩比例高、施工效率低、噪音大、产生大量泥浆等问题。为满足施工进度需要,机械投入量较多,致使安全文明施工管控难度较大[1-3]。

潜孔锤施工方法与传统工法相比具有施工效率高、环保无泥浆、综合成本低、成桩质量高等特点,尤其在单轴饱和抗压强度60MPa以上的岩层中优势更为明显[4-7]。

1 工程概况

青岛市地铁8号线红岛火车站位于青岛市城阳区,海蚀堆积地貌,属于典型的滨海沼泽带,环境水土具有强腐蚀性。海相滨海冲积及人工堆积土、白垩系凝灰岩、凝灰质角砾岩、安山岩。该工程抗拔桩完全嵌入中风化凝灰质角砾岩、安山岩中。地铁红岛火车站共建段长度为315.5m,呈“工”字型。中间部分为地下两层结构三柱四跨,结构高15.2m,宽45.4m;两侧地下一层结构七柱八跨,结构高7.65m,宽70m。地下二层为站台层,共建段南、北端东西两侧为地下一层结构,建筑功能为地铁设备用房区。共建段北端接地铁非共建段,南端接8、12号线区间(暗挖法施工),共建段采用明挖顺做法施工,共包括上部放坡+下部桩锚支护、上部放坡+下部桩撑等支护型式。地铁抗拔桩桩径1m,总计776根,采用潜孔锤成桩工艺进行成孔。

2 工程地质条件

红岛站房勘探深度范围内揭露地层为第四系全新统冲海积层(Q4al+m)粉土、粉质黏土、淤泥质粉质黏土,白垩系上统青山组(K1q)安山岩、局部表层覆盖第四系人工堆积层(Q4al)素填土。基坑开挖深度为18.8m,自上而下依次为:①灰褐色,强风化安山岩,斑状结构、块状构造,节理裂隙较发育,平均厚度4.30m;②灰褐色~青褐色,中风化安山岩,岩体坚硬程度为较硬岩,岩体完整程度较完整,平均揭露厚度5.75m;③微风化安山岩,斑状、块状构造,主要矿物成分为斜长石、灰石,岩体基本质量级别为Ⅲ级,最大揭露厚度约19.6m。微风化安山岩抗压强度高达145MPa。根据钻孔灌注桩设计要求以及场地地层条件,抗拔桩大部分坐落在中风化安山岩,抗拔桩桩端入中风化、微风化安山岩岩深度约为6.00~12.00m。

3 大直径潜孔锤施工技术

潜孔锤成孔原理是以风动高频潜孔锤快速击打岩石,螺旋钻杆排渣实现桩基成孔。采用汽车吊安装钢筋笼,导管法灌注混凝土,桩基施工完毕后,桩头钢筋采用液压钳按设计弯锚。

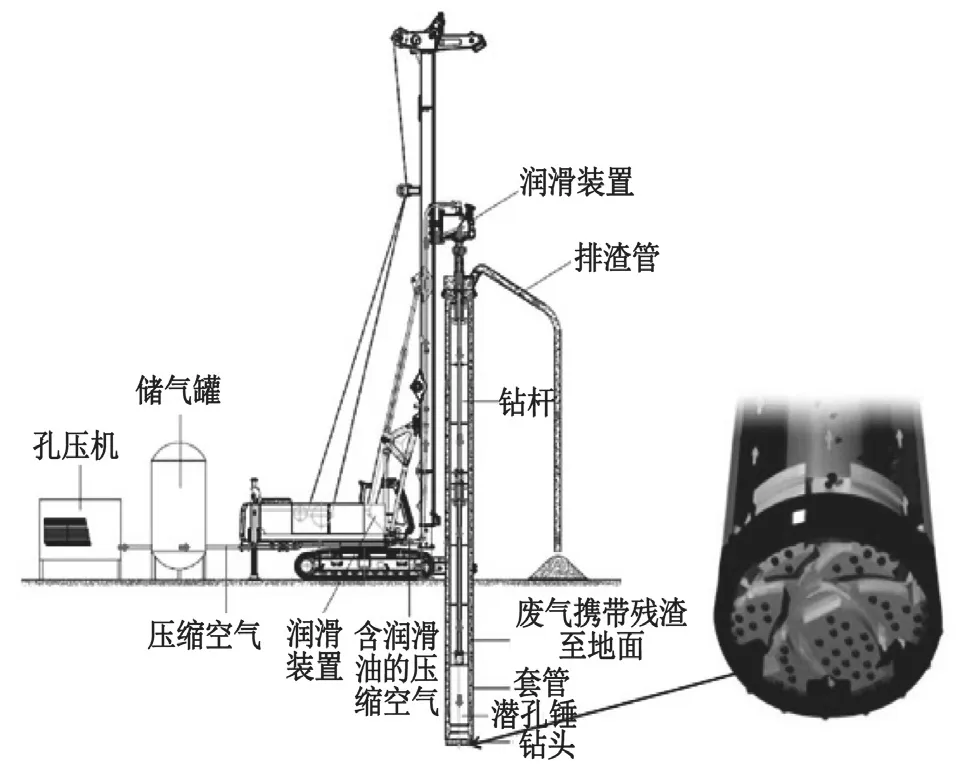

本工程应用的潜孔锤钻机构成包括:全液压双动力头和高稳定性全液压履带式桩架,配备新式套管螺旋组合钻具及套管潜孔锤组合系统,液压动力头旋转螺旋钻杆。破碎硬岩的冲击动能由高压风动力提供,钻头带动钻杆及潜孔锤进行适度的钻压与回转钻进,这样产生的动能及冲击能既能起到研磨硬岩的作用,潜孔锤底部的合金突出点又能刻碎岩石。风动潜孔锤的高压缩空气不仅起到冷却钻头的作用,而且能够将破碎的硬岩钻渣通过螺旋钻杆的排渣管排到孔口,从而达到快速破碎硬岩石的目的。潜孔锤钻机构造如图1所示。

4 工艺流程及操作要点

4.1 施工工艺流程

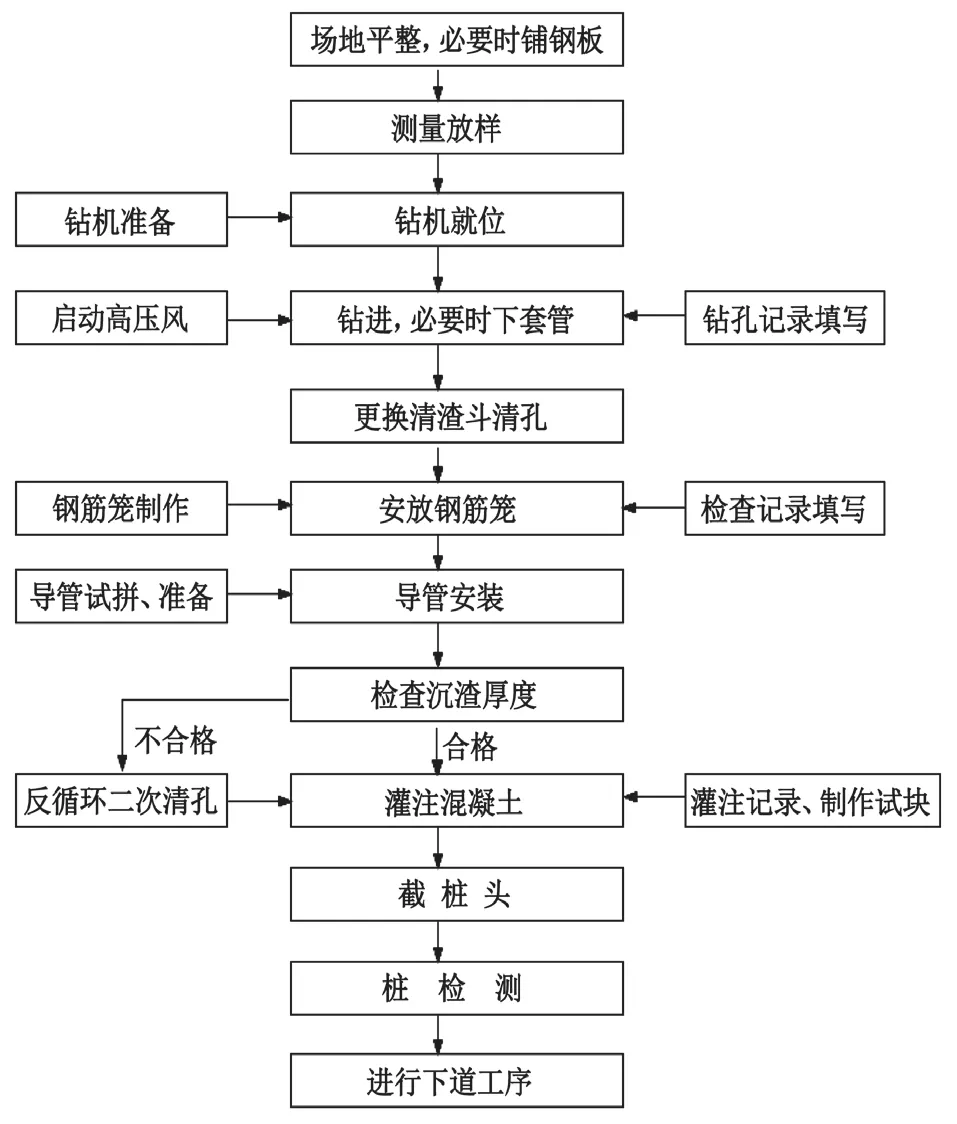

潜孔锤的施工工艺流程如图2所示。

图1 钻机构造图

图2 潜孔锤施工流程

4.2 操作要点

4.2.1 场地平整

施工场地的地层要具有足够承载能力,能稳固地支撑钻机。若场地的地层条件不能满足承载能力要求时,需在钻机履带移动方向放置大于履带宽度的25mm厚钢板来支撑钻机,同时禁止钻机在超过允许坡度值的地面行驶。

4.2.2 施工放样

建立测量控制网,用全站仪或GPS对桩位进行施工放样。定出的桩位,及时设置护桩,并交作业人员看管保护,严禁机械在桩位和护桩上行走碾压。

4.2.3 钻机准备及就位

根据地层选择合适的开孔钻具,若地表为裸岩地层,选择外侧套管及钻杆与潜孔锤的组合钻具;若上软下硬地层,采用外侧套管与螺旋钻杆的组合钻具开孔,钻至硬质岩层后更换潜孔锤钻具。钻机行驶至桩位附近后打开支腿,调整钻杆使钻头位于设计孔位。

4.2.4 钻进

用夹桩器在设计孔位固定套筒后,开启高压风测试正常后,开始钻进,钻进过程中着重控制钻压、转速、风压、风量几个参数[8]。

1)钻压。潜孔锤钻破碎硬岩的基本过程是由钻杆提供的静压力、回转力,潜孔锤提供的冲击力构成。稳定的钻压是为保证钻头合金突出点与岩石接触紧密,防止在钻进过程中潜孔锤冲击器及钻具的反弹,以便岩石能够有效地接受潜孔锤冲击器产生的冲击功力。若钻压过小,钻机很难克服冲击器工作时的背压和反弹力,形成钻机“跳头”现象,直接影响成孔的效率;若钻压过大,钻机的回转阻力将会增大,加大了钻头早期磨损。对于本工程潜孔锤钻进的过程中,单位直径的压力值控制在在30~90kg/cm。

2)转速。潜孔锤钻机的转速主要取决于岩石的性质、冲击功和冲击频率、桩孔直径。因为潜孔锤主要是以冲击动能来破碎岩石的,转机回转速度仅仅是为了改变硬质合金刃具破岩的位置,所以合理的回转速度应保证在最优的冲击间隔范围内破碎岩石,避免重复破碎,降低成孔效率。本工程钻机的转速通过现场试验确定,控制在每分钟20转。

3)风压。潜孔锤钻进施工时,潜孔冲击器的冲击频率和冲击功均与空气压力有关。空气压力是决定冲击功的重要因素,因而也是影响钻机钻进速度的主要参数,钻机钻速的提高与空气压力的提高呈正相关[9]。空气压力除满足潜孔锤工作压力外,还应克服管道压力损失,孔内压力降、潜孔锤的压力降低,还要克服地下水柱压力,才能正常工作,空气压力计算公式见公式(1)。

式中:P为空气压力,MPa;Q2为每米干孔的压力降(一般为0.0015MPa/m);Pm为管道压力损失(Pm=0.1~0.3MPa);P锤为潜孔锤压力降,MPa;P水为钻孔内水柱压力。

本工程大直径潜孔锤施工技术建议采用高风压2.4MPa。

4.2.5 风量

潜孔锤在钻进的过程中,通过孔压机和储气罐送入压缩空气。压缩空气不仅为冲击器活塞提供动能还能够携带岩屑、冷却钻头。供风量多少与冲击器性能及钻杆环状空间有关,利用压缩空气的气流进行洗孔排除岩屑属于气力输送问题。岩屑的自由悬浮速度与本身的粒度、密度和形状有关。根据经验当风压2.4MPa,φ1000mm钻锤建议风量85~100m3/min。

4 设备机具

该施工方法使用的机械设备如表1所示。

表1 主要机械设备表

5 质量控制措施

5.1 成孔质量控制措施

1)钻头直径不小于设计桩径,土层采用钢套管穿越,以保证桩孔质量。

钻孔过程中做好记录,将实际地层与勘察地层进行核对,若与勘查不符及时报设计院研究确定。孔深、垂直度通过设备驾驶室LED显示面板实时监测,采用测绳进行核对孔深。

2)潜孔锤钻机钻到设计深度后,更换清渣斗进行清孔,不得用加深钻孔深度的方式代替清孔。必须清理至潜孔锤入岩位置,孔底沉渣不得超过设计要求。

5.2 钢筋笼质量控制措施

1)钢筋接头优先采用直螺纹套筒连接,对钢筋断面进行打磨,直螺纹拧紧的过程中漏丝不能超过1P。

2)钻孔桩钢筋笼制作时,主筋直径大于25mm时宜采用直螺纹套筒,小于25mm采用焊接。焊接时采用单面焊接满足10d,双面焊接满足5d,接头位置应相互错开,在钢筋外漏35d接头连接处,钢筋接头面积不得超过钢筋横截面面积的50%。

3)钢筋笼应按设计要求加工,注意抗拔桩顶部直角弯锚部分宜先不预弯,待底板施工时,用专用手持液压钢筋弯曲机对钢筋笼主筋进行弯锚。

4)钢筋笼采用汽车吊吊装入孔,注意控制钢筋笼居中,保证保护层厚度。钢筋笼吊装入孔时,由专人指挥,不得碰损孔壁,以免造成孔底沉渣厚度过大,二次清孔。

5)钢筋笼安装完成后注意保护外露主筋,提前规划好设备运行路线,避免设备碰撞损坏钢筋笼主筋。

5.3 混凝土浇筑质量控制

1)混凝土配合比应通过试验确定,在灌注混凝土时,现场工长、试验室人员必须全程旁站,现场进行坍落度的测试及试块的制备,确保水下灌注混凝土具备良好的和易性。

2)下放导管时,导管底部距孔底宜为300~500mm。

3)灌注第一料斗时,容量应满足封底要求。封底时,导管埋入混凝土灌注面以下不应少于0.8m。

4)灌注混凝土必须连续施工,不得间断,防虚桩、端桩的情况发生。每根桩的灌注时间应按初盘混凝土的初凝时间控制,对灌注过程中的故障应记录备案。

5)当抗拔桩钢筋笼低于孔口时,采用常规方式灌注,超灌高度50~100cm;当抗拔桩钢筋笼高于孔口时,无法安装导管支架,需要用吊车提住料斗,采用泵车泵送混凝土至料斗内。混凝土灌注过程不拆导管,使用吊车提升导管,混凝土灌注完成后一次性拔除导管,混凝土超灌30~50cm。混凝土灌注至孔口后,人工清除桩头浮浆,减少后续截桩工作量。使用全套管施工时,混凝土浇筑完成后,应在混凝土初凝前拔出钢护筒。

6 结 语

红岛火车站工程抗拔桩设计739根,设计桩长7~11m,设计桩径1000mm,桩身全部位于安山岩中。施工工期 3 个月。采用旋挖桩无法保证工期,根据地质特点,采用大直径潜孔锤工法施工,自2017年4月15日至5月31日,节省了一半工期,桩基检测结果全部为Ⅰ类桩,承载能力满足设计要求,取得良好的经济和社会效果。潜孔锤成桩法适用于各种硬岩地层、卵砾石层,是解决工程中大直径桩高效率“入岩”难题和克服泥浆污染问题的最有效的手段之一。与传统工法相比具有施工效率高、环保无泥浆、综合成本低、成桩质量高等特点。潜孔锤非常适用青岛地区“上软下硬”的地层条件,应在青岛地区继续大力推广。