老油田绿色低成本开发探索与实践

李 阳,杨 勇

(1.中国石油化工股份有限公司,北京100728;2.中国石化胜利油田分公司勘探开发研究院,山东东营257015)

2017年中国石油产量为1.92×108t,消费量却达6.1×108t,对外依存度达64.7%,油气供给安全形势严峻,保持油气产量稳定成为保障中国能源安全的重要基石。同时,油气行业既是能源的生产者,也是能源消耗与温室气体排放大户。在能源革命及低油价的背景下,油气行业既要面对新能源挤压和节能减排的要求,又面临着必须降低成本以实现效益开发的问题。

保持老油田原油产量稳定面临综合含水率高、可采储量采出程度高、剩余可采储量采油速度高及储采平衡率低等困难,油田可持续发展面临重大挑战,高能耗、高成本、低效率的矛盾十分突出。统计表明,截至2017年底,中国东部老油田综合含水率为92.0%,可采储量采出程度为85.8%,可采储量采油速度为1.5%,生产水油比急剧上升,开发成本快速增加,高耗低效矛盾不断凸显,影响油田的稳产[1-3]。

如何保持老油田产量稳定,减少油气开发中的能量消耗、降低开发成本,实现能源循环利用,建设绿色油田是实现油气行业可持续发展的必由之路,也是当前油气行业亟需解决的一个重大问题。为寻求中国油气行业可持续发展的新路径,胜利油田进行了绿色低成本开发理论探索和技术实践,在理论认识、方法、技术等方面取得了新的进展。

1 老油田绿色低成本开发的内涵

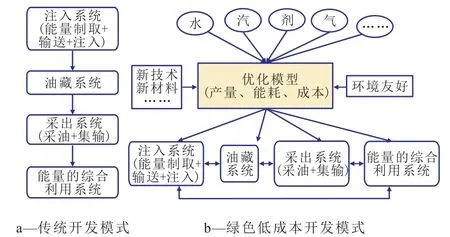

老油田开发是一项复杂的系统工程,其生产流程包含注入系统、油藏系统、产出系统(包括采油、集输)等多个模块,各模块之间存在能量、物质、成本的转换和传递,各模块内又包含着层次分明的多元结构(图1),既有地下的、地面的因素,又有技术的、经济的和社会的因素,模块之间、模块内不同因素之间相互影响、相互制约,单一模块内的最优不能保证整个开发系统的最优。在推动生态文明建设的今天,绿色发展、循环发展和低碳发展成为老油田开发的必然趋势,基于绿色低成本的开发决策模式,有利于实现系统的整体优化,对经济、环境、社会发展具有重大意义。

绿色低成本开发就是要改变传统模块化的生产-决策模式,构建注入(I)、油藏(R)和采出(P)全流程(IRP)的产量、能耗、成本、环境四位一体的优化决策模式,建设多元、协调、开放的绿色油田,保障油气生产,降低能耗,增加产量,保护环境,支撑企业可持续发展及国家油气供给安全稳定。

绿色低成本开发就是以原油生产过程中降低能耗为核心,在保持一定油气产量规模的条件下,通过各子系统多因素协同优化,实现单位油气产量的能耗及成本最低,既可以保障一定的产量规模,满足国家能源安全和企业自身可持续发展的需要,又能降低能耗,提高油气开发系统综合效率,满足绿色、高效、低成本的需求。系统最优化的关键是实现系统各要素的多元协同。建立油田注入、油藏、采出、集输等模块与产量、能量、成本的关系模型,外界产生的能量(电能、热能等)通过注入系统将驱替介质(水、气等)注入到油藏系统中,使地下的油、气运移,通过采出系统的举升、处理、外输等环节,将油气开采到地面形成产量。注入、采出系统的能耗及油藏系统的开发,均伴随着成本的投入。

绿色低成本开发又是一个开放的系统,新材料、新工艺的进步和新业态、新技术的创新发展可以改变现有油气开发方式,同时,成本、能耗和环境的发展要求企业技术革新,提高油气生产全流程中的能效,降低单位油气能耗及成本,实现资源节约和环境保护双重目标。

图1 油田开发生产流程及各子系统的多元构成Fig.1 Oilfield development and production process and the multiple composition of each subsystem

2 绿色低成本开发系统优化模型

从物质与能量转换关系入手,建立能量和产量的耦合模型、成本管理模型和系统最优控制模型,构建环境友好的生产决策模式,实现产量、能耗、成本、环境四位一体的最佳协同与匹配[4-7]。

2.1 能量和产量的耦合模型

油气开采过程是能量的传递、能量-产量的转换过程,主要包括注入系统的能量制取、传输与注入,油藏系统的能量到产量的转化,采出系统的采油和集输耗能,能量综合利用系统的能量梯级利用4个环节。

油气开采过程中的系统总能耗为注入系统和采出系统的能耗:

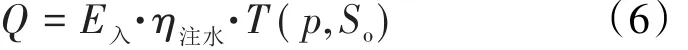

在油藏系统中,能量经注入系统传入油藏转化为油气产量,其关系可表示为:

在采出系统中,能量消耗包括将油气举升至地面的举升能耗、采出液体处理能耗、油气外输能耗、分离液体回注能耗等,其表达式为:

其中生产耗能的各个环节,也存在能量利用效率,如举升系统的举升效率和外输系统的输送效率等。

对于从油藏系统中输出的余能,如果能够循环利用,则(1)式变为:

对于不同的油藏类型,注入的介质不同,在油田开发循环中的能量产量转化关系的具体形式不同。以水驱开发和稠油热采开发为例。

水驱开发过程主要是消耗电能将水注入到油藏中,实现能量到产量的转换。其中,能量的变化过程及其与产量的关系为:

T与压力场和饱和度场有关,可用黑油模型来描述[8]。

稠油热采开发过程主要是通过燃烧天然气将水转化为蒸汽,通过管线、井筒将高温蒸汽注入到油藏中,在油藏中通过蒸汽与地下流体的相互作用,实现由热能到油气产量的转化。能量的变化过程及其与产量的关系为:

描述T的主要方程为热采模型[9],与常规黑油模型相比,除考虑压力场、饱和度场之外,还需考虑热焓场。

2.2 成本管理模型

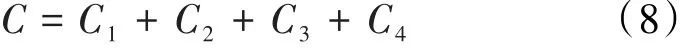

根据成本管理的思想,将成本与产量、能量建立相互关系,即在油气开发的各个系统、环节,伴随着能量的传递、转化和产量的产生,均存在着成本的消耗。全流程成本表达式为:

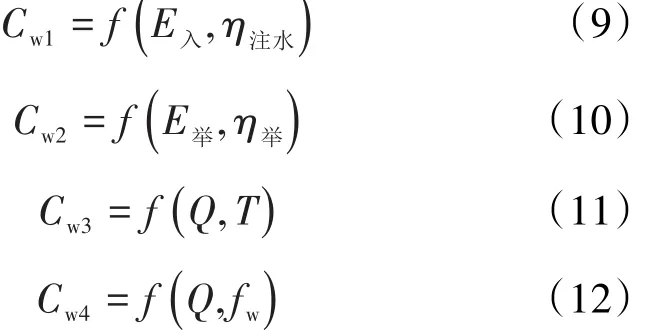

对于注水开发油藏:

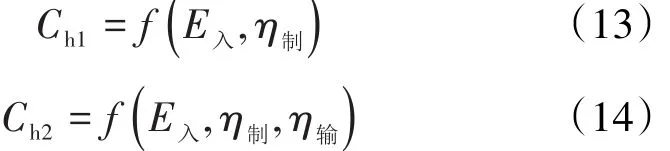

对于注蒸汽开发油藏,区别体现在C1和C2这2个成本的不同:

从能量、产量、成本的构成及数学模型上看,三者在油气开采流程中相互耦合,需要采用系统化的思维进行优化[5],才能实现绿色发展的目标。

2.3 系统最优控制模型

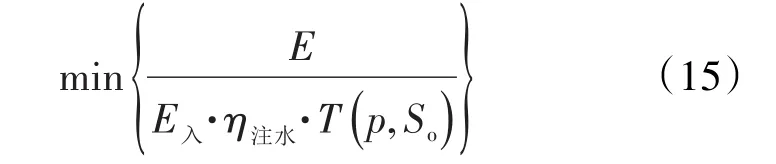

水驱油藏油气产量目标的对象可表示为:

从(15)式可以看出,若要得到模型的最优解,需要提高各个环节系统效率、增大能量-产量转换系数、降低全流程成本,因此,解决老油田的绿色发展问题,需要做好油藏管理、能量管理、成本管理3方面的工作。在油藏管理方面,在深化对油藏静态与动态非均质性、油水渗流规律的认识以及开发技术创新的基础上,提升油藏管理水平,提高能量转换效率,实现油田最大化产出;在能量管理方面,通过注入、采出与集输处理系统一体化管理,提高能量的制取、注入、举升、输送效率,实现能量的高效、循环综合利用;在成本管理方面,由节点管理向全流程系统化管理转变,实现整体的成本最优。

3 老油田绿色低成本开发实践

以上研究成果已在胜利油田进行了应用和实践。胜利油田经过50多年的开发,整体进入特高含水期,水油比急剧上升,吨油综合能耗逐渐增加,成本不断上涨。据测算,油田综合含水率从90%上升到98%,吨油标准煤消耗量提高了近3倍,吨油完全成本上升2倍以上,成本、能耗、产量、环境之间的矛盾越加突出。如何破解老油田高耗低效难题,实现绿色可持续发展是油田当前面临的重大课题。近年来,基于老油田绿色开发思想,结合不同类型油藏开发规律和矛盾,探索低油价条件下油田效益开发新模式,实现老油田绿色低成本可持续发展。

图2 传统开发模式与绿色低成本开发模式对比Fig.2 Comparison of traditional production mode and green low-cost production mode

3.1 绿色低成本开发模式

油藏产出和注入的油、水、热、气、剂是开发成本构成的主体。不同油藏类型,开发阶段不同、开发方式不同、驱替介质不同,油气产量、单位油气产量的能耗和成本存在较大差异,且互为影响,相互制约。围绕如何最大程度采出原油,降低“水、热、气、汽、剂”等消耗量,提高综合利用效能,综合考虑油藏、能量、成本、环境等因素,建立了不同油藏类型、不同驱替介质、不同开发方式、不同开发阶段油藏绿色低成本开发模式[10-17]。

与传统开发模式(图2a)不同,绿色低成本开发模式(图2b)是以注入介质(水、汽、剂、气等)和采出流体(油、气、水等)为基本输入参数,考虑不同开发方式和开发阶段的产量、能耗和成本的变化规律,明确注入系统、油藏系统、采出系统和能量综合利用系统的提高能量利用率、降低能耗和成本的技术对策,以环境友好和新技术、新材料等应用为约束,利用绿色开发系统最优控制模型,提出基于注入系统、油藏系统、采出系统和能量综合利用系统等环节的全流程协同优化解决方案,建立不同开发阶段产量、能耗、成本最优化匹配关系,实现全过程水、热、气、汽、剂等的管理,以提高原油产量和能量利用率,降低单位油气产量的能耗与成本,实现环境污染物零排放,实现老油田绿色、低碳、低成本持续高效开发。

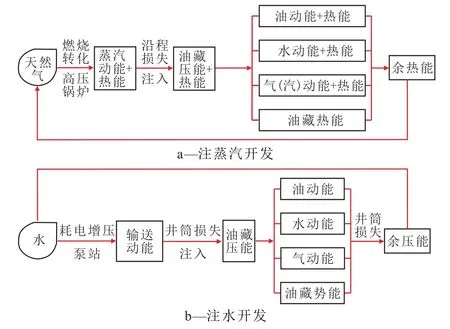

不同油藏类型驱油介质不同,在油田开发循环系统中的能量转化及利用路径不同(图3),在进行系统优化过程中,要把握全流程介质状态及能量变化规律,进行针对性的目标优化。对于注蒸汽开发,实施全过程热管理,通过提高制热系统效率、输热系统效率、油藏系统的热能利用率和处理系统的余热高效利用,提高稠油油藏经济油汽比。对于注水开发,实施一体化水管理,通过提高注-采-输水循环系统效率,油藏系统注水利用率和处理系统污水资源化利用,延长特高含水油藏经济开采生命期。

图3 注蒸汽、注水开发能量转化及利用路径示意Fig.3 Schematic of energy transformation and utilization path of steamand water flooding

3.2 绿色低成本开发实例

3.2.1 稠油热采油藏

胜利油田草20块为稠油油藏,1990年蒸汽吞吐开发。截至2015年底,平均单井吞吐周期为10.1次,原油采出程度为21.7%,综合含水率为97.6%。从2010年到2015年底,单井产油量由5.6 t/d下降到1.8 t/d(降幅为68%),成本由1 756元/t上升到2 896元/t(增幅为65%),单位能耗由792 kW·h/t上升到1 185 kW·h/t(增幅为50%),产量、成本、能耗矛盾突出。

针对以上问题,利用绿色低成本开发系统优化模型,明确了导致开发效果逐渐变差的主要原因是开发技术不适应,井间汽窜、层间差异不均衡;蒸汽干度较低,蒸汽腔难以进一步扩大、蒸汽补充能量较弱。优化确定了“变单井吞吐为组合吞吐,实施全过程保持蒸汽干度提高系统效率”[18]的综合解决方案。方案实施后,沿程热损失降低15%,输汽热效率提高3.5%,油汽比从0.44 t/t上升到0.69 t/t,操作成本下降280元/t,单位能耗下降173 kW·h/t。

该技术在胜利油田307个井组实施,平均制热效率提高了1.1%,平均输热效率提高了1.4%,平均井筒热损失降低了8.0%,稠油油汽比已连续6年稳定在0.53 t/t左右,实现了产量的稳定和采收率的不断提升,单位成本和能耗上升态势得到有效遏制,老油田绿色低成本开发的经济与社会效益不断显现。

3.2.2 水驱开发油藏

胜利油田东辛油田辛1断块为屋脊断块油藏,1975年投入开发。截至2010年底,仅有1口井生产,日产油量仅为0.4 t/d,含水率高达97.7%,操作成本为1 485元/t,处在近废弃状态。

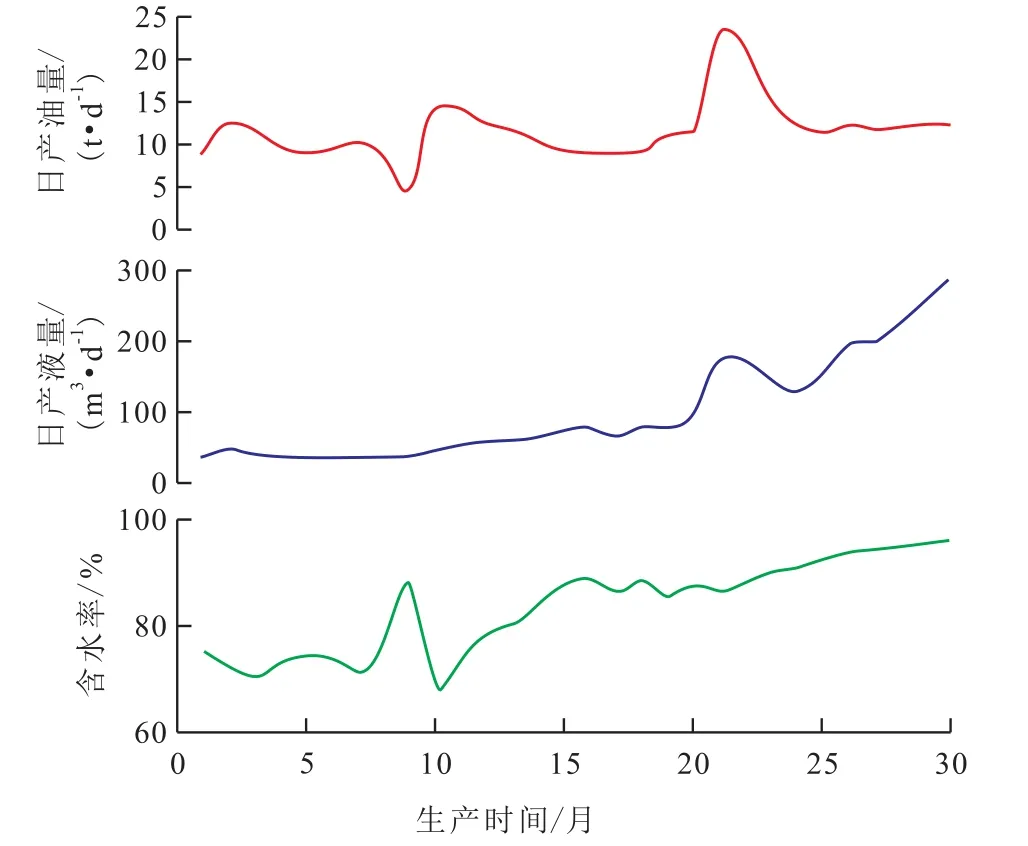

研究表明,若维持现状继续生产,含水率将缓慢升高,单位成本持续增加,单位能耗近似线性增长。应用绿色低成本开发系统优化模型,确定了综合解决方案:一是创新人工仿强边水开发技术[19],充分利用老井,降低油藏综合含水率和成本;二是提升油藏压力,提高注采系统效率;三是通过污水回注,提高水资源循环利用率。

方案实施后,单井日产油量由0.4 t/d上升到10.5 t/d(图4),区块日产油量由0.4 t/d上升到54.6 t/d,提高采收率7.5个百分点,达到47.5%,单位完全成本为32美元/bbl,实现了近废弃油藏的二次开发。同时,实现了污水零排放,保护了黄河口湿地环境,生态效益显著。

图4 辛1断块人工仿强边水驱单井生产动态曲线Fig.4 Single well production curve of artificial strong edge water flooding in Xin1 fault block

胜利油田水驱油藏绿色开发模式得到规模化应用,有效减缓了产量递减,年均减缓递减1.93个百分点,控制含水率每年上升减缓0.31个百分点,老区可采储量增加了4 819×104t,实现了储采平衡,为胜利油田效益可持续开发提供重要支撑。

4 认识与思考

通过老油田绿色低成本开发的理论研究与开发实践,取得以下几点认识:①绿色发展是石油行业未来生存发展的基础,建立油田开发全流程、全生命周期的理论体系、评价方法,探索绿色、低碳、循环综合解决方案,是促进石油行业绿色发展转型升级,实现可持续高质量发展的必由之路。②建立了基于全流程的产量、能耗、成本、环境四位一体优化模型,通过模型驱动科学决策,指导了矿场绿色开发技术创新与实践。③胜利油田结合低油价油田效益开发需求,进行了绿色低成本开发理论探索和技术实践,在理论认识、方法、技术等方面取得了进展,初步建立了不同类型油藏效益开发新模式,实现了老油田绿色低成本开发。④绿色低成本开发内涵丰富,影响因素复杂,涉及参数众多,目前尚处在理论研究和方法探索阶段,下一步应充分借助大数据信息平台和智能化优化算法等,持续深化研究,拓展应用领域。

符号解释:

E——油气开采过程中的系统总能耗,J;E入——注入系统产生的总能耗,J;E产——采出系统的能耗,J;E转——从注入系统传递到油藏系统,用于转化为产量的能量,即油藏系统的入口能量,J;η入——注入系统效率,包含多个环节,如能量制取效率、管线传输效率、井筒注入效率等;Q——油气产量,t;T——油藏系统的入口能量到油气产量的转化系数,受地质条件、油藏流体性质、开发技术、开发方式等影响,t/J;E举——油气举升至地面的举升能耗,J;E处理——采出液体处理能耗,J;E外输——油气外输能耗,J;E回注——分离液体回注能耗,J;E余——油藏系统中输出的余能,J;η注水——注水效率,%;p——压力,MPa;So——含油饱和度;η制——制热效率,受锅炉温度、型号、排烟温度等参数影响,%;η输——输热效率,受管线材质、输送距离、保温技术等参数影响,%;H——热焓,J;C——流程成本,元;C1——输送成本,元;C2——注入成本,元;C3——驱替成本,与油气产量、能量转化效率有关,元;C4——采出液处理、回注成本,与油气产量、含水率有关,元;Cw1——注水开发输送成本,与注水量、注水效率有关,元;Cw2——注水开发注入成本,与油井举升能耗、举升效率有关,元;η举——举升效率;Cw3——注水开发驱替成本,与油井采液总量、能量-产量转化系数有关,元;Cw4——注水开发采出液处理、回注成本,与油气产量、含水率有关,元;fw——综合含水率,%;Ch1——注蒸汽开发输送成本,与制热总量、制热效率有关,元;Ch2——注蒸汽开发注入成本,与输热总量、输热效率有关,元;Q注——注入量,m3;ηi——各个环节的系统效率;C0——目标成本,元。