四线铁路钢桁拱合龙施工关键控制技术研究

贺常松

(中铁十八局集团第二工程有限公司 河北唐山 063000)

1 工程概况及施工重难点

1.1 工程概况

大瑞铁路怒江四线特大桥位于云南省保山市施甸县与龙陵县交界处,跨越怒江河谷。受地形影响,全桥孔跨布置为(7×41)m连续钢混结合梁+(14×37.2)m连续钢箱梁+(5×41)m连续钢混结合梁,桥梁全长1 024.2m。主桥为跨度490 m的上承式提篮钢桁拱结构,四片桁设计。四片桁拱每两片组成一肋,每肋的两片桁间距3.4 m,通过横杆连接成整体(见图1)。

1.2 合龙段概况

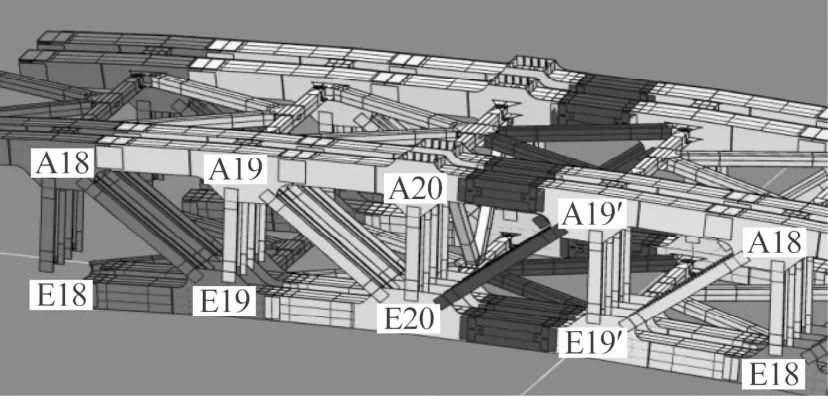

主桥钢桁拱合龙口位于主拱圈中央竖杆靠瑞丽侧节间,即小里程20#节点与大里程19′#节点之间(见图2)。合龙段由8根主弦杆、4根斜腹杆、2根上平联斜杆以及2根下平联组成,总重224.8 t。

图1 怒江特大桥立面(单位:cm)

图2 合龙段空间结构

1.3 合龙段施工重难点分析

(1)四片主桁结构、合龙点多

合龙段由16根杆件组成,相互独立,无法组合成整体合龙段进行整体吊装,故需采取单杆件吊装方式合龙,合龙点多。

(2)杆件结构尺寸大、空间结构复杂

合龙段杆件尺寸大,安装难度大;主拱圈为提篮拱,合龙段杆件姿态也存在不同的角度,合龙对位困难。

(3)合龙精度要求高

合龙段为高强螺栓连接,栓接孔数多,合龙精度要求高。

(4)钢桁拱悬臂长度长、施工安全风险高

合龙前,拱圈处于最大悬臂状态,受力体系最为复杂,安全风险高。

(5)拱圈刚度大且为单跨无铰拱

拱脚固结,无法移动,合龙口位移调整手段受限。

(6)合龙点影响因素多

受温度、索力偏差及安装偏差、钢结构实际刚度系数等影响,调整时竖向、纵向位移相互影响,合龙时难以掌握[1]。

2 总体施工方案及流程

2.1 合龙原理

根据设计要求,钢桁拱应无应力合龙,即构件按照设计体系温度在工厂加工制造,现场悬臂拼装到跨中后,按几何法合龙[2]。合龙时钢桁拱处于最大悬臂状态,大理岸A20和E20安装完成,瑞丽岸A19′和 E19′安装完成并完成相应扣锚索的施工[3]。

2.2 合龙条件分析

本工程拱脚为固结构造,拱肋在安装过程中通过扣锚索调整至控制坐标。钢桁拱合龙口位置坐标调整也仅靠扣锚索调整。由于钢桁拱跨度大,线形受温度影响大,即钢桁拱在合龙锁定前,其合龙口尺寸随着温度的变化一直处于变化状态。为保证无应力状态合龙,需对合龙口进行临时锁定[4],实现钢桁拱无应力合龙[5],即在掌握合龙口随温度变化规律的前提下,采取必要的强制措施。

2.3 总体施工方案

在合龙施工前的两个节段吊装过程中对拱圈悬臂段进行连续的线形、应力、温度监测,确定最佳合龙状态、温度及时间[6]。悬臂节段吊装完成并完成相应的扣锚索张拉后,根据合龙状态及监测数据在加工厂内配制杆件。杆件采用缆索吊扁担梁抬吊,先将合龙段上侧杆件放置于扣塔顶作为中转平台,再进行吊装合龙。

合龙段吊装顺序为“先腹杆、后上弦、再下弦”。合龙段杆件吊装到位后先将杆件单端进行固定,待最佳合龙时间,利用弦杆另一端的销轴临时合龙,最后统一进行高强螺栓替换,完成合龙。合龙后拆除扣锚索,完成体系转换(见图3)。

图3 合龙前纵断面

2.4 合龙段施工流程

合龙段施工流程见图4。

图4 合龙施工流程

3 合龙主要施工工艺控制

3.1 温度、线形观测,确定合龙数据

合龙前对两岸的主要杆件应力、扣塔应力、扣索索力、悬臂端位移进行连续观测。对钢桁拱合龙前的状态和温度变化及对合龙口的影响等参数做全面掌握,并与理论分析值进行对比分析[7-8],进一步完善合龙口调整措施和精度控制指标。

本桥钢桁拱合龙时间处于2018年11月底至12月初。对2017年相对于合龙日期前后一个月温度数据进行统计分析,用于推测合龙最佳时间段的参考。

在A18/E19#节间12#扣索张拉完成后连续一周进行温度观测,整理温度观测结果,确定稳定温度条件下的最佳合龙时间段和最佳合龙温度。

在合龙段吊装前,应持续观察昼夜温差变化过程中的拱肋高程和里程的线形变化规律,以便在合龙过程中采取相应措施。

当日间温度升高时,将产生较大的温度内力。温度升高10℃时,合龙段上弦杆受拉,温度引起的轴力约为200 kN;合龙段下弦杆受压,温度引起的轴力约为300 kN。

由温度、测量数据确定1时至7时为温度相对恒定时间段且拱圈线形最为稳定,在此时段进行钢桁拱合龙最接近设计线形。拟定合龙段长度数据反馈给线形监控单位,最终确定合龙口杆件加工长度。

3.2 调整主拱圈线形

计算小里程 A19#节间处13#扣索和大里程A19′处13#扣索的张拉控制力并进行张拉,以便达到合龙温度时合龙口尺寸满足或接近设计值;根据监控指令值张拉完成小里程A20/E20#节间处第14组扣索[9];张拉完成后,再次连续两个晚上在合龙温度时对合龙口的空隙尺寸采用经标定的钢尺进行多次复测,并与设计值进行比较。若误差较大,进行修正并对小里程14#扣锚索和大里程13#扣索再次张拉;若误差较小可通过对拉、销栓辅助措施微调以达合龙要求。

3.2.1 弦杆高程调整

上下弦杆的高程通过调整扣索索力达到线形控制标高,确保栓孔上下错位不大于15mm(可打入锥形冲钉),利用温度变化合龙上弦后,再调整上弦高程。

3.2.2 轴线调整

主桁拱安装过程中各阶段轴线均控制在可控范围内。合龙前3个悬臂节段节间每安装1个节间进行一次两岸联测,合龙段安装时将两岸主桁使用手拉葫芦斜向对拉来调整轴线。

3.2.3 纵向调整

由于合龙口尺寸随温度不断变化,上弦纵向偏差利用合龙口临时锁定装置(顶拉千斤顶)调整,确保合龙段无应力合龙。

3.3 合龙段杆件加工

根据设计要求,合龙段杆件均为厂内加工,部分螺栓孔需根据合龙口多次测量后在现场进行钻孔。

合龙段杆件及拼接板到达现场后,根据方案要求对合龙口进行测量后,即可进行现场钻孔。因眼孔总数较多,为确保杆件及拼接板钻孔工作不影响合龙段施工,现场需做好以下准备工作:

(1)场内需根据杆件数量保证有足够的磁力钻机,并确保钻孔进度。

(2)保证现场专业划线、放样钻孔人员的配备,确保钻孔工作准确、高效进行。

(3)现场需根据不同节点类型,准备足够的钻孔样板确保钻孔精度。

3.4 合龙段杆件安装

由于钢桁拱合龙杆件数量较多,且施工空间相对狭小,杆件施工顺序也直接影响着合龙的效果。利用BIM技术对钢桁拱合龙段施工进行模拟[10],通过建造可视化表达,准确估算所需要的各种资源,评估施工方案的可操作性、协调性、安全性是否合理。通过BIM技术对三种不同安装顺序(即先上弦后下弦、先下弦后上弦和先斜杆、后上弦、再下弦)进行模拟,找出合理的吊装顺序并规避碰撞问题(见图5)。最终确定先斜杆、后上弦、再下弦施工顺序。

图5 BIM技术模拟合龙段吊装

3.4.1 安装步骤

第一步:吊装主桁段内外侧斜腹杆,与E20节点连接端使用冲钉和安装螺栓进行定位;与A19′节点连接端不进行固定,保持自由状态。

第二步:吊装内侧上弦杆。上弦杆从临时存放平台起吊,将上弦与A20节点连接一端使用冲钉和安装螺栓进行定位;与A19′节点连接端不进行固定,保持自由状态。

第三步:吊装合龙段上平联。上平联从临时存放平台起吊,与A20节点连接端使用冲钉和安装螺栓进行定位;与A19′节点连接端不进行固定,保持自由状态。

第四步:吊装外侧上弦杆。上弦杆从临时存放平台起吊,将上弦与A20节点连接一端使用冲钉和安装螺栓进行定位;与A19′节点连接端不进行固定,保持自由状态。

第五步:吊装下平联。下平联从地面平台起吊,与E20节点连接端使用冲钉和安装螺栓进行定位;与E19′节点连接端不进行固定,保持自由状态。

第六步:吊装内侧下弦杆。下弦杆从地面平台起吊,将下弦与E20节点连接一端使用冲钉和安装螺栓进行定位;与E19′节点连接端不进行固定,保持自由状态。

第七步:按照前期测量结果及确定的合龙温度,首先对内侧上下弦杆利用圆孔销栓实现合龙,然后对外侧上下弦杆实现合龙,并完成高强螺栓施拧工作。

第八步:对斜腹杆与A19′节点连接端进行固定,完成斜腹杆两端高强螺栓的施拧工作。

第九步:对合龙节间上下平联斜撑 A19′、E19′进行连接固定,并完成高强螺栓施拧工作。

3.4.2 合龙口调整措施

由于合龙段每根弦杆每个接头的螺栓约600枚,在短时间内完成内侧4根弦杆的合龙难度很大,因此考虑合龙时可采用对顶或对拉装置调整合龙口相对偏差[11]。

(1)顶拉装置设计

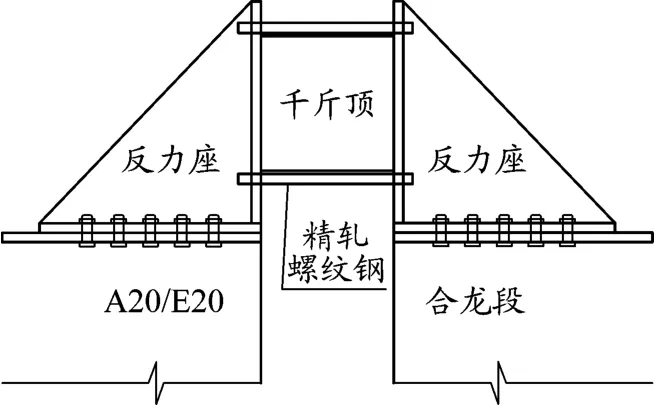

对拉或对顶装置安装在合龙段弦杆前端,采用反力座配合千斤顶使用。反力座一端布置在合龙段螺栓孔上,另一个反力座布置在小里程侧E20/A20杆件螺栓孔上。两个反力座之间采用千斤顶作为顶动力,精轧螺纹钢作为拉动力,具体布置见图6。拟采用杆件现有的螺栓孔固定反力座,反力座采用厚30 mm的Q345钢板现场加工。

图6 反力座示意

(2)顶拉措施计算分析

根据线控数据模型,对顶(拉)受力如图7所示。当4根弦杆的对顶(拉)力为100 kN时,合龙口里程方向变化为12 mm。根据现场资源配置,顶拉措施按照500 kN布置。

图7 顶(拉)受力简图

(3)顶拉措施操作工艺

上弦所用顶拉设备提前吊运至钢桁拱杆件A20拱上立柱处备用;下弦杆顶拉装置提前吊装至E20竖腹杆位置存放备用。在合龙段杆件吊装完成后安装反力座,采用电动扳手施拧高强螺栓。按照顶拉装置布置图依次安装好千斤顶、精轧螺纹钢;接好油泵等装置,且备用2套油管。待测量数据反馈,如合龙存在偏差,及时利用顶拉装置调整。

3.5 合龙施工

钢桁拱合龙时间为2018年12月10日,外界环境温度20℃。由于本桥梁采用多扣索斜拉扣挂体系(每节段进行扣索调整),安装时实现了斜拉扣挂索力一次全过程调索成形,两岸纵横向、轴向及高程均满足合龙条件,实现了钢桁拱的无应力合龙。

合龙注意事项[12]:

(1)合龙期间应详细记录温度及日照对合龙节点处的实际偏移值、合龙点坐标值及两侧合龙点距离的影响,并对斜拉索作测试,作为合龙时调整的依据。此工作是采集与确定合龙段数据的关键所在。

(2)合龙段钢桁拱安装前及时测量上下弦钢桁拱中线偏差、各合龙口相对高差及节间距离(上、下弦均应测量),确保杆件顺利安装。

4 结束语

大瑞铁路怒江四线特大桥钢桁拱在无应力状态下合龙,通过BIM模拟技术确定合龙顺序为“先斜杆、后上弦、再下弦”并解决了碰撞问题。合龙过程中,调整主拱圈及合龙口线形主要通过“调整扣锚索索力”及“对拉或对顶装置”两种方式完成。工程实践证明,此两种方法的配合可以将合龙口线形控制在±3 mm之内,满足相关规范要求。本文介绍的施工控制工艺可为以后同类型的大桥合龙施工提供借鉴。