高速飞行器翼舵缝隙激波风洞精细测热试验研究

, ,

(北京空天技术研究所, 北京 100074)

0 引 言

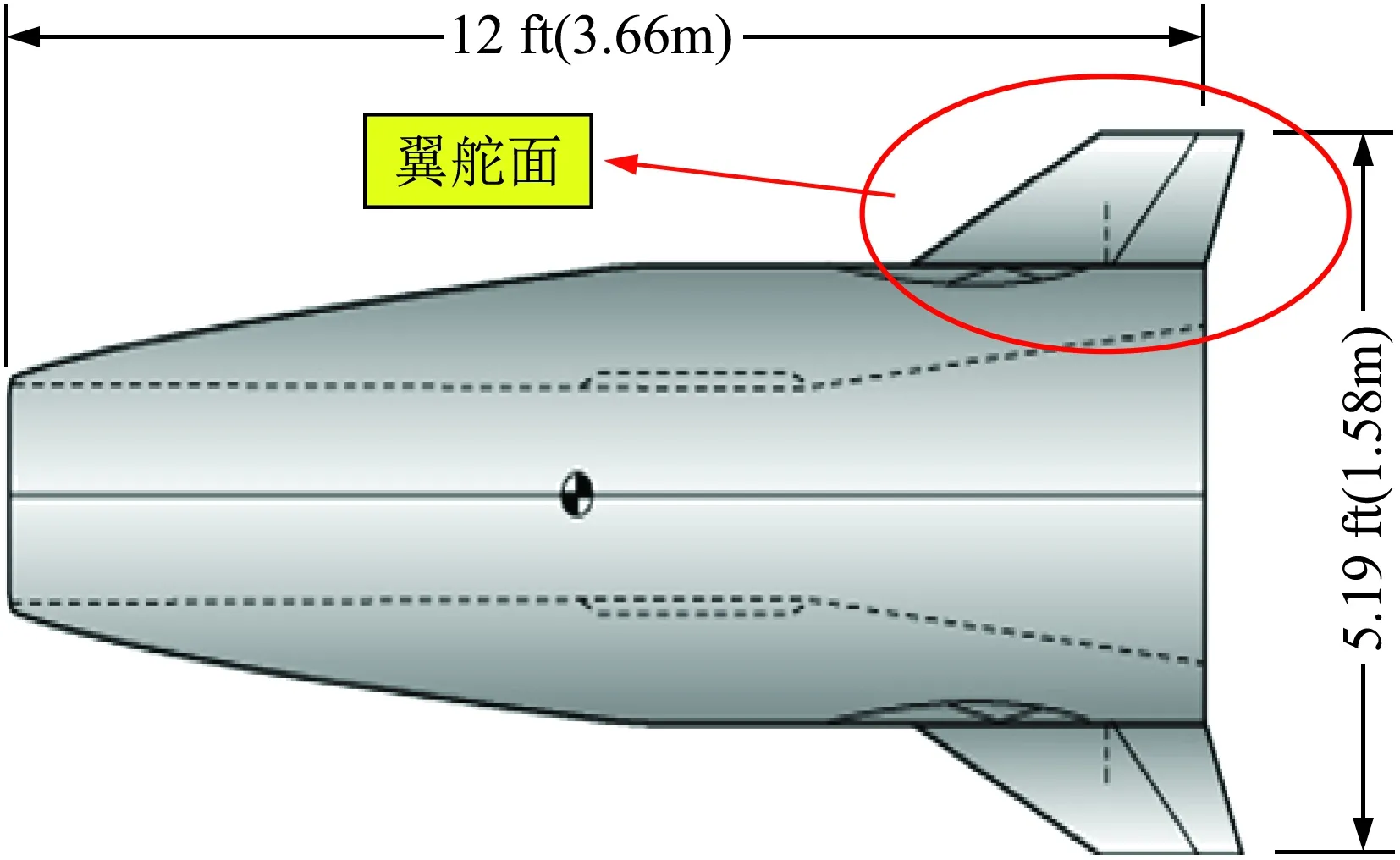

飞行器在高速飞行时,为了保证气动翼舵控制面转动灵活,需要在翼舵面与机身之间预留一定高度缝隙。缝隙的存在会导致高速热气流进入,形成复杂的缝隙流动(如图1所示)。尤其是在舵轴根部区域,会形成强分离再附的高热流、高压力、高剪切的严酷热环境。由于高速缝隙流动具有非定常、多因素耦合的特点,其流动机理和流动特性至今还没有得到有效的解决。

图1 X-43A的翼舵外形Fig.1 X-43A wing rudder shape

翼舵缝隙对高速飞行器的气动力、热性能有重要影响:(1)翼舵缝隙会导致舵轴根部机身上形成强分离再附高热流区域,影响飞行器表面热环境,在飞行器结构热防护设计时需要重点考虑。(2)翼舵缝隙会影响飞行器翼舵面的气动性能。通过研究发现,缝隙的存在会对翼舵面的流动结构产生影响,进而影响翼舵面的压力分布和控制性能[1-3]。因此,为了减小翼舵缝隙对气动力、热的影响,需要开展翼舵缝隙的流动机理分析,获得不同因素对翼舵缝隙的影响规律。

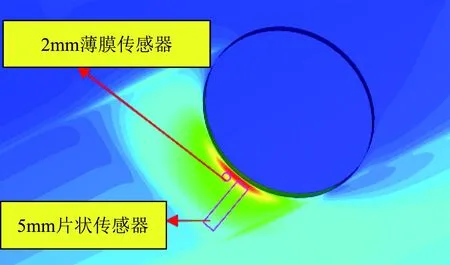

翼舵缝隙流动的机理较为复杂,影响因素众多,CFD数值模拟的精准度尚需评估。目前翼舵缝隙热流的准确获取主要依靠激波风洞、常规风洞试验。翼舵缝隙内热流由分离再附流动结构引起,其典型特征为:舵轴附近极小范围缝隙内形成强热流梯度,热流分布严重不均匀,峰值热流能达到平均值的数十倍以上。由于热流剧烈变化区域集中在距离舵轴毫米量级范围内,而现有常规点测热的薄膜热流传感器直径为2 mm,片状传感器虽然测点间距可以达到1 mm,但其本身宽度可达3~5 mm,导致常规点测热无法精确获取翼舵缝隙复杂流动区域热流峰值。而采用磷光、红外等非接触式测量,由于存在舵面阻挡,缝隙内舵轴附近的分离再附高热流区域无法被观测到(如图2所示)。因此,前期的风洞试验受限于测量手段和舵面阻挡,始终无法获得真正的缝隙分离再附区域的精细试验结果[4-5]。

(a)

(b)

国外对高速飞行器翼舵缝隙流动的试验研究从20世纪60年代就开始了,主要是通过风洞试验测量缝隙内的热流和压力,同时辅助光学和油流显示。随着激波风洞和传感器测量技术的发展,国内也相继开展了翼舵缝隙测热试验,目前公开发表的文献中,基本上采用的都是有限稀疏点测量的方式进行。李素循、唐贵明等针对再入弹头飞行器开展了测热试验研究,他们在翼舵缝隙干扰区附近单条线上布置薄膜热流传感器测量,获得一定的规律认识,但是受限于传感器尺度,无法捕捉到热流峰值。综上,国内外对翼舵缝隙测热试验近年来开展了一系列的研究,但是受限于测量手段和试验方法,无法精确捕捉到热流峰值[6-15]。

本文根据缝隙分离再附区热环境特点,针对精细测量的可行性,从传感器选取、测点布置方案、测量及数据后处理等方面进行了详细分析,提出了分布式热电偶精细测量方法,实现了采用点测热达到面测热的效果。同时,研究了不同缝隙高度、舵偏角、迎角对翼舵干扰区热环境的影响规律,发现了缝隙流动的典型结构,为后续高速飞行器翼舵缝隙设计提供支撑。

1 试验方案

针对翼舵缝隙热流的精细测量,主要试验方案为:采用一体化热电偶传感器“阵列”的布点方式,精细测量缝隙的热流。所采用的小型化一体式热电偶测热传感器的最小直径可以达到0.1 mm,传感器的测热原理及实物如图3所示。

图3 一体式热电偶传感器Fig.3 Integrated thermocouple sensor

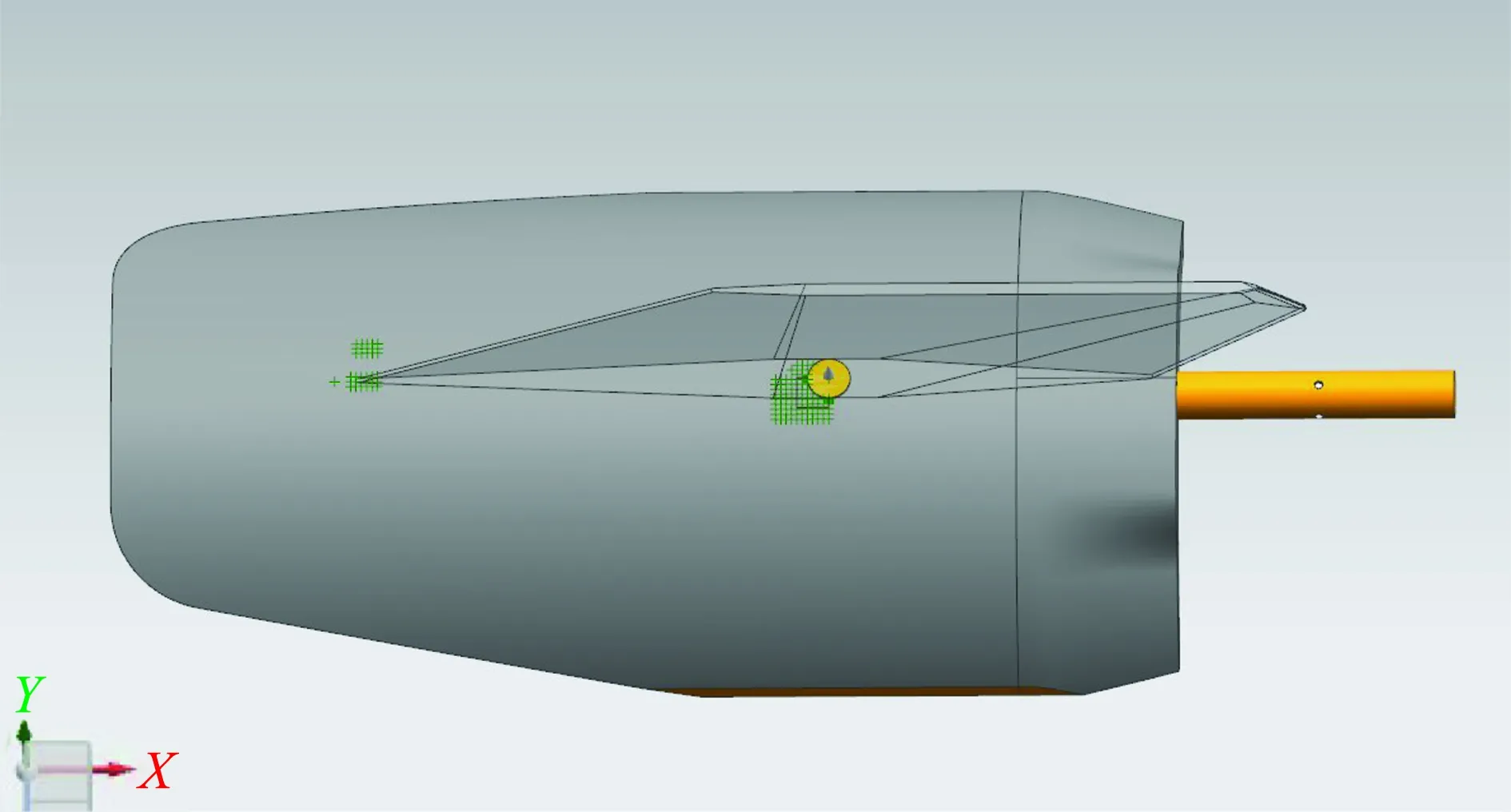

测热传感器的小型化为缝隙内复杂流动区域的热环境精细测量奠定了基础。采用热电偶传感器“阵列”布点方式对缝隙内热流进行测量,“阵列”的布置依据舵轴附近分离再附区热环境特点,如图4所示,通过获取“阵列”上每个测点的热流值,得到“阵列”分布范围内的热环境,进而实现面测热的效果,从而精确捕捉缝隙内分离再附区的热流峰值。

图4 热电偶“阵列”布置Fig.4 Thermocouple “array” layout

翼舵缝隙热流精细测量方案的难点主要有:一体式热电偶测热传感器在缝隙复杂流动区域测量的可行性、复杂缝隙流动区域的热环境特征、热电偶“阵列”的排列方式。

针对上述难点,采用理论分析加原理性试验验证的方法,对一体式热电偶测热传感器的适用性进行研究,获得传感器在缝隙复杂流动区域测量的精准度。同时,采用数值模拟的方法,计算分析缝隙复杂流动区域热环境,类比其他类型缝隙流动特点,获得翼舵缝隙流动热环境特点。最后,结合热环境分布,对一体式热电偶“阵列”进行合理排布,获得翼舵缝隙热流的精确值。

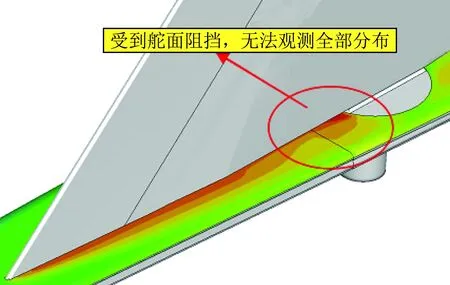

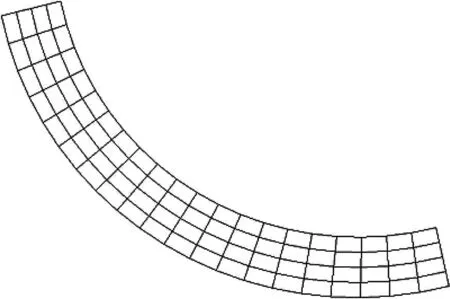

本次试验模型采用曲面板加舵面模型,如图5所示。图中,曲面板为环形筒的上半部分,模型长度为1 m,曲面板上安装舵面模型,舵面在舵轴的带动下偏转,为了研究不同缝隙高度、舵偏角对翼舵干扰区热环境的影响,设计了可拆卸的舵轴环和角度块。

图5 试验模型示意图Fig.5 Schematic diagram of the test model

根据翼舵缝隙的热环境特点,在舵轴附近分离再附区布置一体式热电偶“阵列”,热电偶阵列以外区域适当布置薄膜热流传感器,作为辅助测量。热电偶阵列布置如图6所示,紫色的线为一体式热电偶阵列,每两条线的交点代表一个传感器。紫色线区域为5 mm×30 mm的弧形,为了能够最小间距布置测点,沿径向方面每隔1 mm布置一个测点,沿环向每隔1.5 mm布置一个测点,共布置了105个测点。

图6 热电偶传感器布置示意图Fig.6 Schematic diagram of thermocouple sensor layout

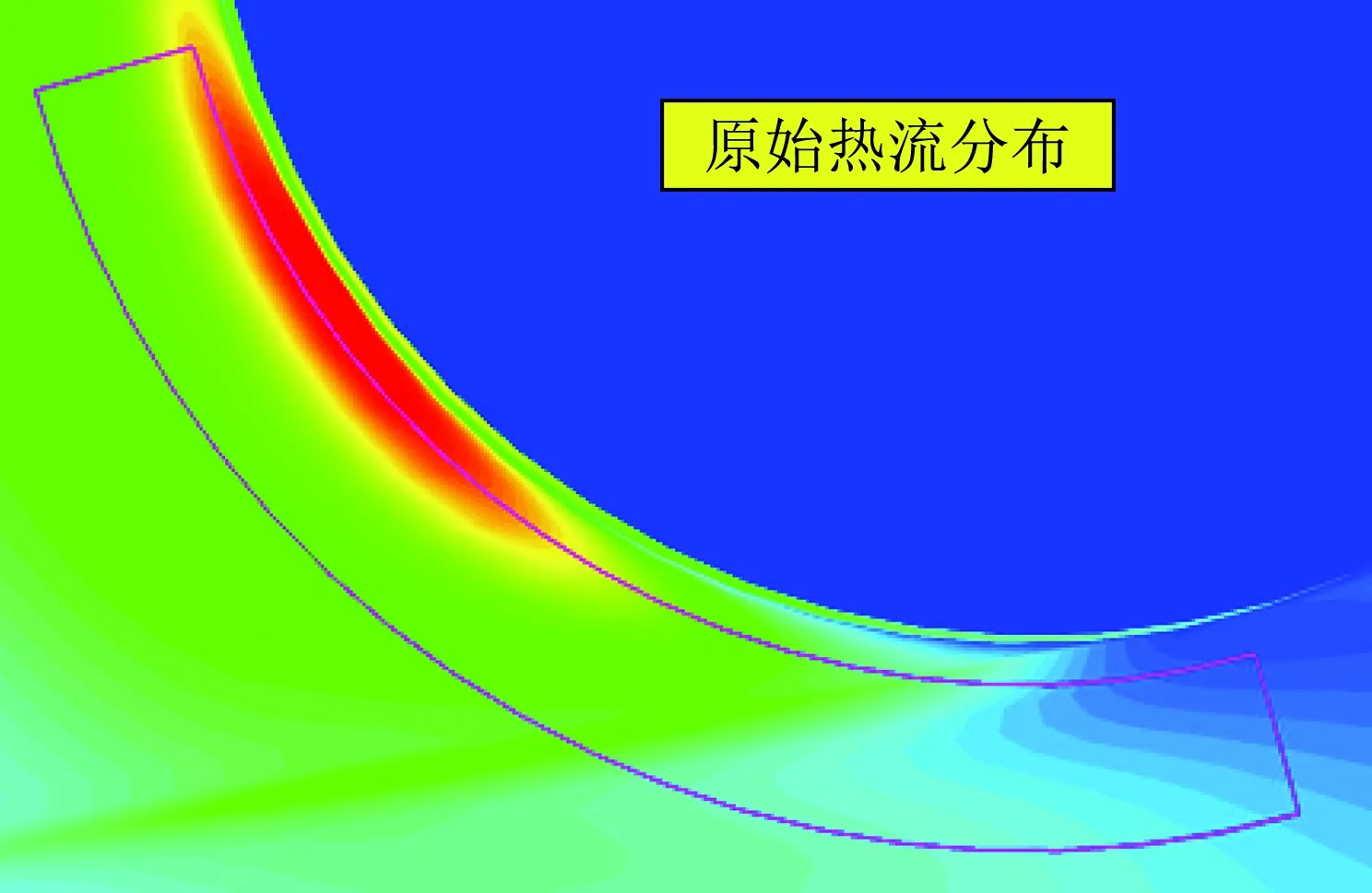

对热电偶“阵列”布置进行数值模拟仿真,计算结果如图7所示,上方为数值模拟原始舵轴附近热流分布结果,下方为采用阵列点插值获得热流分布。通过对比发现两者基本吻合,表明上述阵列布置可以有效地捕捉到舵轴缝隙干扰区的热流峰值。

图7 阵列与原始热流对比分布Fig.7 Array vs. original heat flow

2 试验设备及测量系统

2.1 试验设备

试验采用中科院力学所的JF8A激波/炮风洞(图8)。激波风洞由高压段、第一夹膜段、低压段、第二夹膜段、高超声速型面喷管、实验段、真空罐、真空机组和高压压气机等部分组成。JF8A为一座激波风洞和自由活塞炮风洞兼用型的脉冲风洞。风洞配备有256通道测热、测压放大器及高速数据采集系统。

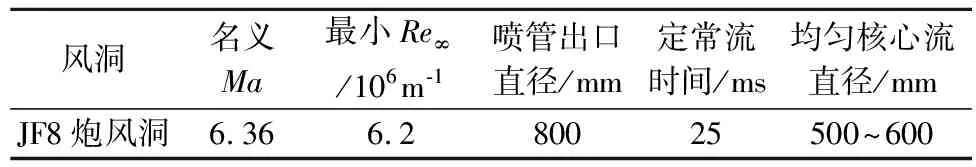

试验风洞的参数见表1。

风洞名义Ma最小Re∞/106m-1喷管出口直径/mm定常流时间/ms均匀核心流直径/mmJF8炮风洞6.366.280025500~600

2.2 测量系统及传感器

瞬态热流测量系统(图9)由测热传感器、信号调理器和多通道高速数据采集系统及微机组成。传感器输出一个与温度成正比的电信号,测量信号经信号调理器放大和滤波,经过热电模拟网络后,用12bit A/D多通道数字存储器记录。

测热传感器采用一体化热电偶,一体化热电偶的测量精度经过激波风洞球头校测试验标定,当测量热流大于50 kW/m2时,测量重复性精度达到5%以内,与经典的F-R公式对比精度达到10%以内。同时,针对同一状态平板和前缘模型,开展一体化热电偶和薄膜热流传感器的试验对比,测量对比精度在5%以内。

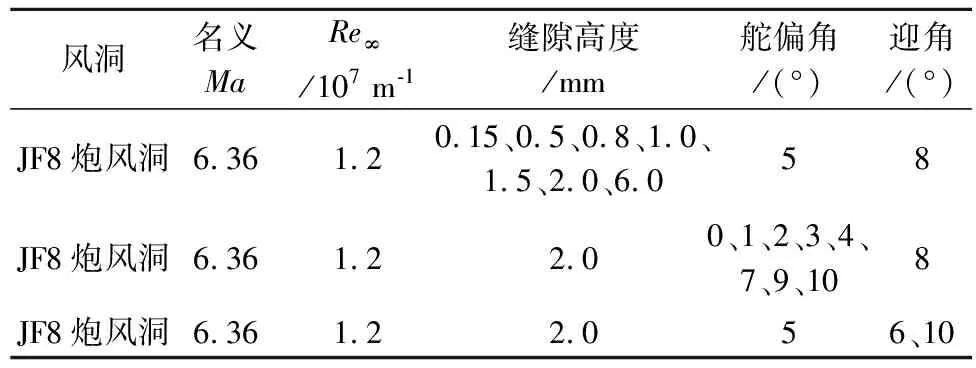

3 试验状态

影响翼舵缝隙热环境的主要因素有:缝隙高度、舵偏角、迎角。为了研究各个因素的影响规律,本次试验分别设计了7个不同缝隙高度,9个舵偏角,3个不同迎角开展规律研究,试验来流马赫数为6.36,单位雷诺数为1.2×107/m。7个不同缝隙高度分别为:0.15 mm、0.5 mm、0.8 mm、1 mm、1.5 mm、2 mm、6 mm,缝隙高度选取的依据是工程实用及可实现性,9个不同的舵偏角分别为:0°、1°、2°、3°、4°、5°、7°、9°、10°,3个不同迎角分别为:6°、8°、10°。具体的试验状态如表2所示。

风洞名义MaRe∞/107 m-1缝隙高度/mm舵偏角/(°)迎角/(°)JF8炮风洞6.361.20.15、0.5、0.8、1.0、1.5、2.0、6.058JF8炮风洞6.361.22.00、1、2、3、4、7、9、108JF8炮风洞6.361.22.056、10

4 试验结果分析

本节通过对试验数据分析,获得不同缝隙高度、舵偏角、迎角对舵轴干扰区热流的影响规律。试验数据以舵前无干扰的数值无量纲化,由于测点布置比较密集,下面分析以二维云图的方式显示。同时,由于试验状态较多,下面选取典型工况对不同缝隙高度、舵偏角、迎角进行分析对比。

4.1 不同缝隙高度影响规律

首先分析不同缝隙高度舵轴干扰区热电偶测量结果,热流对比如图10所示。图中给出了0.15 mm、1 mm、2 mm三个典型缝隙高度的舵轴干扰区热流结果。

由图可知,随着缝隙高度从0.15 mm增大到2 mm,翼舵干扰区的热流峰值逐渐增大。从热流云图分布可以看出,0.15 mm缝隙高度的热流分布结构与1 mm、2 mm的分布结构明显不同。在高速条件下,气流减速进入到舵轴缝隙中间附近,形成高热流区域。在缝隙高度为0.15 mm状态下,舵底覆盖区域流动被阻挡,在舵底边缘与来流方向相交处出现类“射流”的高热流区域,热流值随着缝隙高度增大而增大。当缝隙高度超过1 mm时,舵轴干扰区流场结构发生明显变化,出现分离再附的流动结构,并且高热流位置不随缝隙高度增大而变化,热流峰值随着缝隙高度增大而增大。

图10 不同缝隙高度热流变化Fig.10 Heat flow changes at different gap heights

图中对0.15 mm缝隙出现的射流结构局部进行了放大,由图可知,射流结构中热流放大因子很小,而分离再附结构的放大因子较大,这是由于两种流动结构不同所导致。射流结构中,射流方向是由来流方向和翼舵面边缘决定。

4.2 不同舵偏角影响规律

本节分析舵偏角的变化对舵轴干扰区热环境的影响规律。定义基准状态为:Ma=6.36,Re=1.2×107/m,迎角8°,缝隙高度为2 mm。

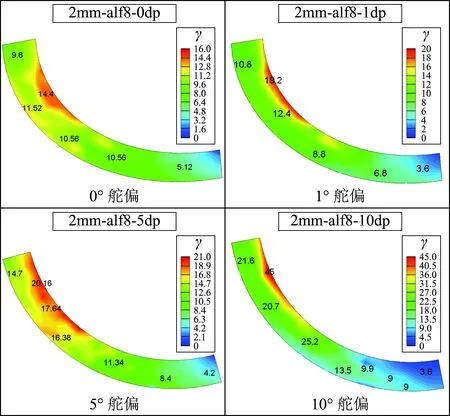

图11对比了0°、1°、5°、10°四个不同舵偏角下的舵轴干扰区热环境,由图可知,2 mm缝隙高度下,四个舵偏角都属于分离再附结构,热流干扰因子较大。随着舵偏角从0°增大到10°,分离再附区的峰值热流也越来越大,0°舵偏角的峰值热流最小,10°舵偏达到最大,10°舵偏角的峰值热流干扰因子是0°舵偏角的3倍。

舵轴干扰区热流峰值随着舵偏角的增大而增大,产生原因为:随着舵偏角的增大,自由来流在迎风面一侧产生高压,背风面一侧产生低压,两侧在舵底部缝隙形成的压差随着舵偏角的增大而增大,压差是导致舵轴干扰区分离再附区强度的驱动因素,压差越大,分离再附区强度越大,从而导致峰值热流越大。

图11 不同舵偏角的热流对比Fig.11 Comparison of heat flow at different rudder angles

4.3 不同迎角的影响规律

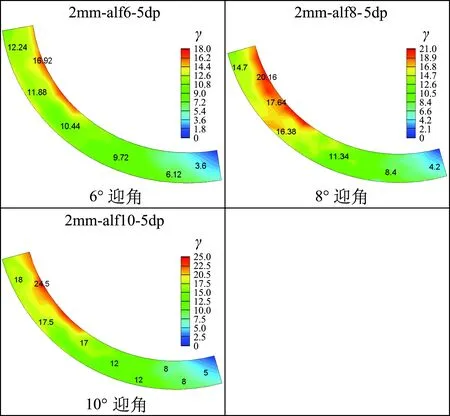

为了研究迎角对舵轴干扰区热环境的影响,分别开展6°、8°和10°的试验,试验状态为:Ma=6.36,Re=1.2×107/m,舵偏角为5°,缝隙高度为2 mm。

图12给出了6°、8°、10°三个迎角下的舵轴干扰区热流对比,由图可知,随着迎角的增大,峰值热流也在增大。迎角6°峰值热流干扰因子为17,迎角10°峰值热流干扰因子为24.5,10°迎角的峰值热流干扰因子是6°迎角的1.5倍。

舵轴干扰区峰值热流随着迎角的增大而增大的原因与舵偏角类似,都是由于翼舵面两侧压差增大,导致分离再附区强度增大所导致。

图12 不同迎角的热流对比Fig.12 Comparison of heat flow at different angles of attack

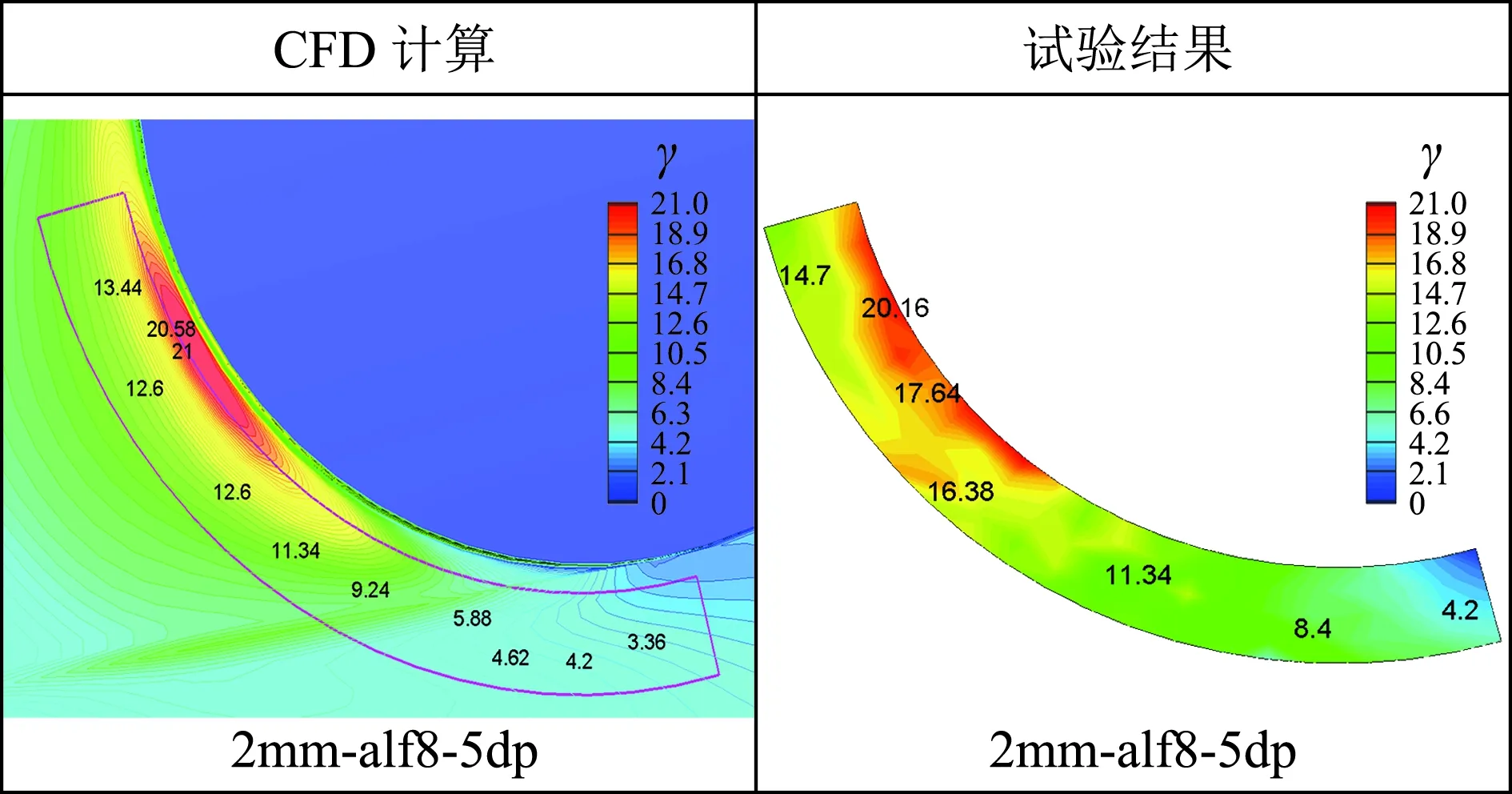

5 试验与CFD计算对比

本节对比分析CFD计算与试验测量的舵轴干扰区的热流分布。图13给出了CFD计算结果与试验测量的舵轴干扰区的热环境对比,其中左侧为CFD计算结果,右侧为试验测量结果。

图13 CFD计算与试验热流对比Fig.13 CFD calculation and test heat flow comparison

CFD计算采用全湍流计算,湍流模型为k-w-SST,二阶精度格式,计算获得了不同缝隙高度情况下,试验状态的舵轴干扰区热环境分布。选取与试验测量位置一致的区域进行对比分析。限于篇幅,本文仅对2 mm缝隙高度的工况进行对比。

对于工况2 mm缝隙高度,CFD计算与试验的流动结构基本一致,高热流区域和低热流区域的分布相近,其他工况对比结论与此一致。

6 结 论

本文根据缝隙分离再附区热环境特点,针对精细测量的可行性,从传感器选取、测点布置方案、测量及数据后处理等方面进行了详细分析,提出了分布式热电偶精细测量方法,实现了采用点测热达到面测热的效果。针对简化的圆柱弹身加舵面的模型,完成翼舵缝隙精细测热试验,获得了翼舵干扰区峰值热流。试验研究了不同缝隙高度、舵偏角、迎角对翼舵干扰区热环境的影响规律,可得如下结论:

1) 分布式热电偶“阵列”的测量方法解决了高速飞行器翼舵缝隙热流测量的难题,获得了翼舵缝隙的热流峰值。

2) 翼舵缝隙舵轴干扰区热环境随着缝隙高度的增加而增强,随着舵偏角和迎角的增大而增大。

3) 高速飞行器翼舵缝隙热流环境存在两种流动结构:射流结构、分离再附结构。随着缝隙高度的增加,流动结构从射流转变为分离再附结构。存在临界缝隙高度,使得流动刚好从射流转变为分离再附,临界缝隙高度的影响因素,需要后续进一步开展研究。