电磁加热设备与锅炉的环境和能源效益浅析

王 冰

(中国空间技术研究院,北京 100094)

当前,国际社会越来越关注生态环境保护,习近平主席在G20提出中国坚持创新、协调、绿色、开放和共享的发展理念。其中,环境是经济可持续发展的重要一环。推动节能技术的创新,加快节能环保设备和技术的应用,推行清洁能源的利用是每个企业承担的社会责任。同时,随着北京市环保压力的持续增加,传统生产用锅炉的高耗能,低效率、高污染的问题更加突出。本文以电磁加热设备和燃气锅炉在某企业表面处理生产中的应用进行分析,探讨其环境和经济效益变化。

1 企业燃气锅炉使用情况

该企业现有两台6 t天然气锅炉,主要为表面处理单元提供生产用蒸汽。2015年,全年燃气费支出达165万元,2016年1季度燃气费支出45余万元。同时,随着燃气、水等能源价格的不断上涨,生产成本将持续增高。

根据实测,该天然气锅炉效率为83.82%,效率低于一般天然气锅炉的90%,且由于锅炉房位置距生产车间较远,蒸汽管线达1.7 km,使得大量蒸汽热量消耗在管路的加温、保温上。用司炉工的话说“冬季十吨蒸汽九吨消耗在管路上”,造成能源浪费现象严重。同时,蒸汽管道维护难度大,跑、冒、滴、漏现象时有发生,管道维护费用较高,仅2016年上半年蒸汽管线维修费支出22余万元,且随着使用年限的增加,其将呈逐年增加趋势。

2 电磁加热设备运行情况

2.1 设备选型

由于表面处理工艺生产环境恶劣,处理槽中溶液多为腐蚀性酸碱溶液,在生产过程中,采用电热管直接加热方式存在安全风险,且加热管使用寿命短、热效率低(热效率在35%左右)。经市场多次场调研,分析耗能对比、加热方式(95℃热水代替蒸汽)和自动化程度等,确定采用电磁变频加热技术和设备,替代现有的天然气锅炉加热。

2.2 电磁加热设备原理

电磁变频感应电磁设备的加热主机采用水冷干式短路变压器类型的结构形式,实际是短路加热、涡流加热、短路漏磁加热的“三位一体”加热方式,加热稳定高效。电磁变频感应锅炉具有以下特点。

2.2.1 高能效

三位一体式的加热方式,不仅利用电流中的有功功率,还将感应电路的铜损、铁损、杂散损耗及短路漏磁等无功功率转化为水的热能,在现阶段国家规定的电加热能效比等于产热量/有功功率的前提下,经国家权威机构检测得出能效比达到1.056。

2.2.2 安全

设备为常压设备,不存在带压隐忧;同时,设备运行时,副边外壳三相短路,其矢量之和等于0,外壳呈零电位,运行十分安全。

2.2.3 水质磁化不结垢

电设备的主机副边外壳上的线圈与外壳之间形成磁化通道,水通过此通道加热的同时被磁化,在电设备及燃气设备的加热腔体中均不结垢,设备发热体的换热效率不会衰减,保持长期稳定高效。

2.2.4 使用寿命长

电设备本身参照变压器国标(GB)使用寿命标准设计,设计使用寿命20 a,在众多已投入使用多的项目中均运行平衡,无故障。燃气设备的一般使用寿命在10~15年,常规电加热管式的电设备加热管使用半年到一年后,效率衰减严重,一般两到三年即需要更换电加热管。

表1 电磁锅炉与传统燃气蒸汽锅炉加热方式的优势比较

2.3 电磁加热设备运行效果及数据分析

为有效验证电磁加热设备替代锅炉的可能性,该企业确定了采用使用率高、加热时间长、温度要求严格和容积较大的化学工艺槽进行试点。

2.3.1 电磁变频加热设备安装、调试

磷酸阳极氧化生产线承担着铝合金产品磷酸阳极氧化生产任务,目前线上设有碱洗槽2个,槽内溶液容积分别为4480 L和800 L,工艺规定溶液温度范围为70~95℃。2016年6月7日完成对2个化学除油槽电磁加热设备的安装,并开始为槽内溶液加温。两台电加热设备功率分别为85 kW和15 kW,设备启动时间分别设置为凌晨4:00和5:00开始加热,加热至早8:00槽内溶液温度至设定温度(80℃),达到生产工艺要求,8:00至17:00设备采用变频模式持续加温,使槽内溶液维持在设定温度80±1℃。

2.3.2 电磁加热设备数据分析

两台电磁加热设备分别安装独立电能表,由专人每日对设备用电量进行记录。经查该设备用电量记录,两台电加热设备6月7日至7月6日消耗电量分别为:4503 kW·h和1886 kW·h,电费按1元/(kW·h)计算,两台电加热设备6月份产生电费6389元,如表2所示。

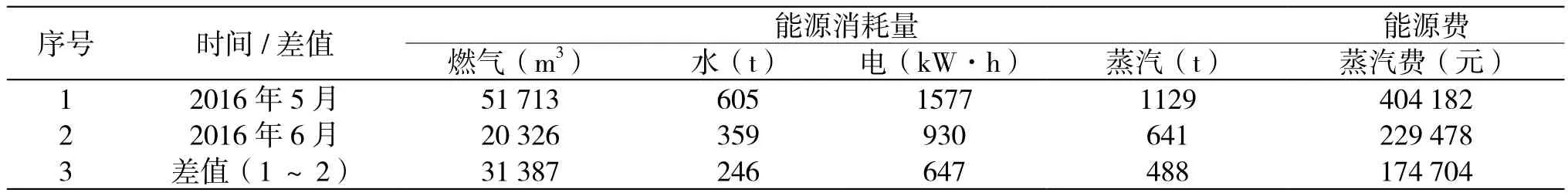

在安装该电磁加热设备后,经核算,6月份燃动费成本核算中蒸汽费较5月份减少17万余元(见表3),其中燃气消耗量较5月份减少31387 m3,蒸汽消耗量较5月份减少488 t。电磁加热设备对部门降低燃动成本初见效果。

表2 碱洗槽耗电量统计

表3 热表中心2016年5、6月份蒸汽能源消耗量及费用对比

3 电磁加热设备运行效果及综合评价

通过两个月的试用,两台电磁加热设备运行稳定,化学槽内溶液温度准确,满足生产工艺要求。该设备操作简单,可由车间人员自行对该设备设定起停时间,调节、控制槽内溶液温度,电磁加热设备以热水为加热介质,确保了科研生产过程中的安全性和可靠性,并且设备安装方便,可利用蒸汽管道现有接口,不用对槽体做改动。2016年7月25日,经北京节能环保中心现场测试,电磁加热设备(85 kW)能效比达99.15%,属于高效节能类电加热设备,电磁辐射<0.5 v/m(北京市标准为<10 v/m),与手机辐射相当,功率因数及谐波均符合北京市电力标准,对电网供电质量无影响。

3.1 环境效益分析

方案实施后可完全取代天然气锅炉,天然气锅炉2015年消耗天然气43万m3。1 m3天然气燃烧可产生10.5 m3废气,根据2015年锅炉监测报告中NOx监测数据(148 mg/m3),方案实施后减排NOx668 kg。由于减少管路长度,可降低蒸汽及冷凝水损失,每年可节水6000 t。年耗电量189.76万kW·h,年间接排放CO2排放1884.3 t。

3.2 经济效益分析

现有天然气锅炉平均每月运行费用约18万元,每年运行费用216万元。改为电磁锅炉加热后,电磁锅炉功率总计2372 kW。锅炉采用谷电进行升温,生产时进入保温状态,按照运行时间折算平均电价为0.7元/kW·h。该表面处理生产线为间歇性生产,平均每天生产4 h,全年生产200 d,因此计算全年电费为:2372 kW×4 h×200 d×0.7元/(kW·h)=132.8万元。因此,改造后年可节约运行费用83.2万元。

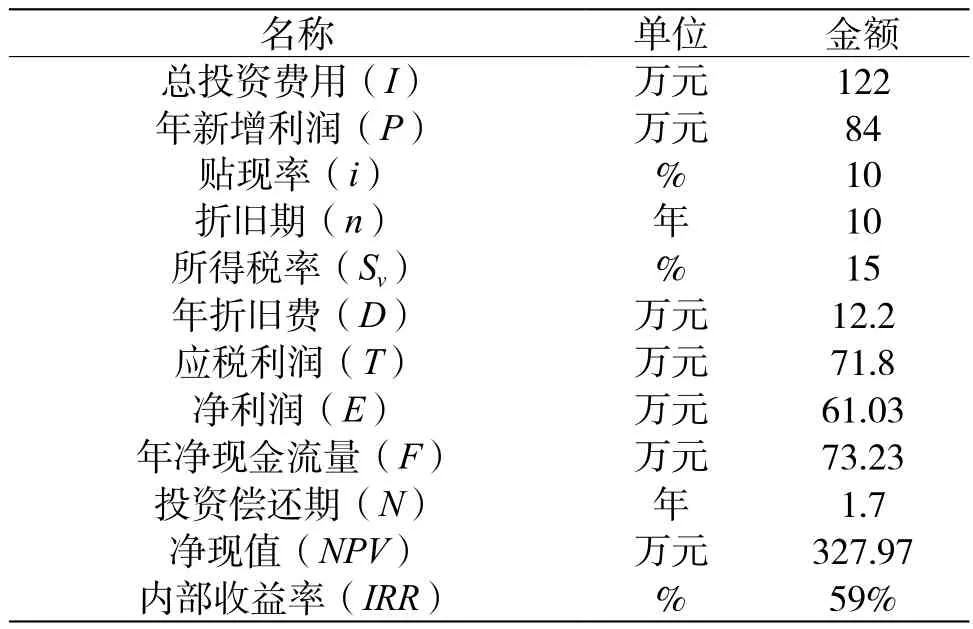

3.3 经济效益核算

表4 方案经济效益分析表

4 结语

通过上述分析可得出,电磁加热设备替代传统锅炉可行,且能够有效降低企业的运行成本,提高企业的环保和经济效益,实现节能减排降耗的目的。