石煤钒矿选矿过程中萃余水回用试验研究

左 恒,汪 虎

(1.陕西五洲钒金属材料科技有限公司,西安 710000;2.陕西五洲矿业股份有限公司,陕西 商洛 726000)

陕西五洲矿业股份有限公司是一家在国内有一定影响力的石煤提钒企业,公司目前生产五氧化二钒采用的是全湿法浸出工艺。全湿法浸出工艺又称直接酸浸出工艺,首先将矿石粉磨,加一定浓度的硫酸加热浸出,浸出矿浆固液分离,液体加石灰中和制备成合格萃原液,然后通过液-液萃取和反萃取分离杂质和富集钒,再利用沉淀和结晶技术,使钒由液相转化为固相,煅烧后得到五氧化二钒产品。该工艺无焙烧过程,最大的优点是工艺流程短,没有大气污染,采用助浸提高钒的浸出率[1]。但是,其也存在浸出采用硫酸、浸出液中和用碱,生产用水消耗高,尾渣排放量大等问题[2]。

石煤钒矿全湿法提钒工艺,为保证钒的浸出率,浸出体系必须保证足够的酸度。因此,浸出后矿浆中含有大量的余酸,为了制备合格的萃原液,必须消耗大量石灰进行中和,这是造成工艺酸、碱高消耗的根本原因。根据这一工艺特点,开发余酸回用技术,将浸出后矿浆固液分离,将含有大量余酸的部分液体返回到浸出工艺,在此基础上补充一定量的硫酸,使之既能保证浸出所需的酸度,又可以减少硫酸添加量[3]。在萃取操作完成后,萃余水中仍含有一定量的钒和少量硫酸,中和后排放会造成金属量流失,增加了废水处理成本,本研究主要进行了萃余水回用试验,将萃余水用于浸出渣洗涤,从而降低酸耗和中和碱耗,最终实现节能减排和降低生产成本的目标。

1 试验前生产工艺流程与设备简介

原矿石经破碎至15 mm,经球磨机磨矿,磨矿细度为-60目60%,分级机溢流液固比为0.7(浓度57%),进入浸出槽浸出,控制浸出温度90℃,加入浓硫酸、助浸剂,首槽浸出控制余酸为1.6 N,其余不加酸,浸出过程为24 h,末槽浸出余酸1.2 N左右,进入浓密固液分离,浓密洗涤为五级逆流倾洗过程,产生含钒上清液和尾矿,尾矿经石灰中和后排至尾矿库,上清液先用石灰乳中和,然后调整,制备萃原液后,进入萃取,萃取后的萃余水和尾矿一同用石灰中和后排至尾矿库,有机相反萃取富集钒,反水经过沉钒、焙烧生产V2O5。原工艺流程简介如图1所示。

图1 采用余酸回用前工艺流程

2 余酸回用设备配置与流程

采用余酸回用技术工艺,由于有浸出上清液返回进入浸出,增加了浸出液体量,降低浸出矿浆浓度,为保证浸出时恒定的液固比,须将磨矿溢流进行高效浓缩脱水后,再加上清液调浆,而滤液返回磨矿和分级机,因此,在原来设备基础上增加带式过滤机将磨矿溢流进行高效浓缩脱水。为了得到回用余酸,增加单台浓密,在浸出后将矿浆固液分离,上清液(余酸)与浓缩的分级溢流矿浆一起调浆。将萃取后的萃余水全部返回浓密作为洗涤用水,按照矿浆处理量调整流量。洗涤后的尾矿经石灰中和后排至尾矿库,上清液再经中和、调整、萃取,得到的萃余水再用于浓密洗涤,循环使用,而清水只有在萃余水减少、停排时进行补充。采用余酸回用试验的工艺流程如图2所示。

图2 余酸回用试验的工艺流程

3 萃余水回用试验研究

石煤钒矿全湿法提钒工艺,为保证钒的回收率,在固液分离时需要用大量清水对浸出渣进行洗涤,以确保能够将吸附在固体中的钒洗涤干净。在采用全湿法提钒的石煤钒矿企业,近80%的用水量是用于浸出渣的洗涤,洗水与浸出液合并后,经过萃取,钒富集于有机相中,相应产生等量的萃余水。以往的生产工艺中,这部分萃余水是作为废水排往矿山污水车间经过处理达标后排放,大大浪费了水资源。本文主要研究将萃余水回用的可行性。

3.1 试验方法

(1)分别将采用余酸回用浸出工艺和原工艺所得上清液中和,经过还原、酸度微调,制备合格的萃原液,按照萃取富集工艺操作,将萃余水分别收集,检测萃余水的钒、酸度以及主要杂质,备用。每次取100 g矿样,加16%硫酸,采取浸出和过滤,分别用清水、原工艺所得萃余水和余酸回用萃余水分次洗涤,每次用水量50 mL,洗涤完成后将洗水与滤液体合并,固体烘干,取样化验。

(2)将所得的上清液按照(1)试验方法得到萃余水,然后再循环用于洗涤,将每个循环所得的滤渣和溶液化验。

3.2 结果与讨论

3.2.1 不同水源对洗涤的影响

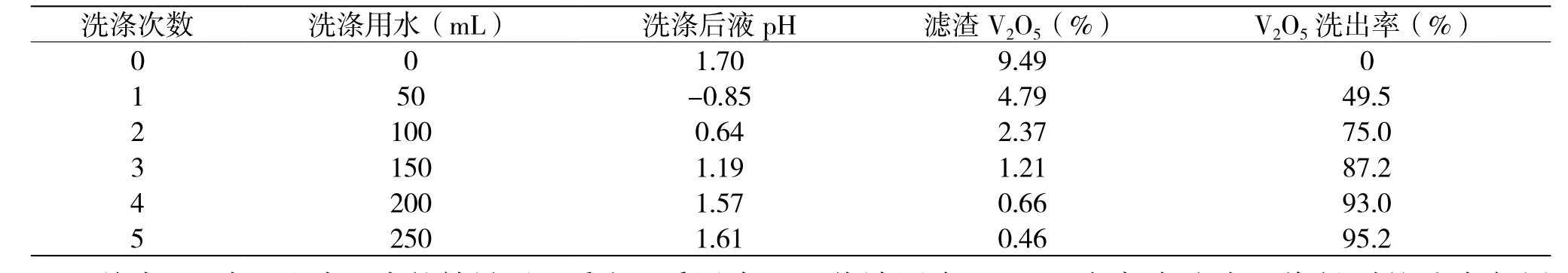

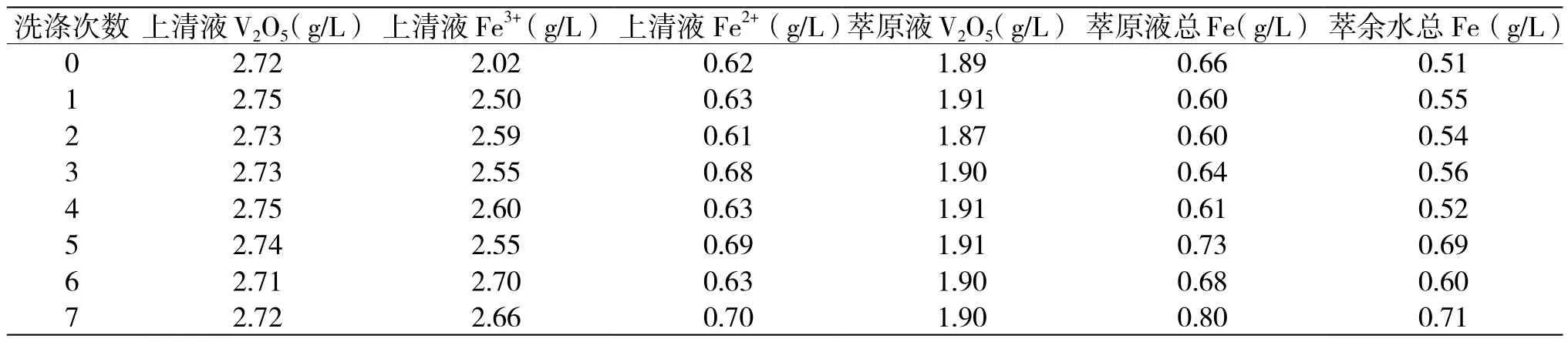

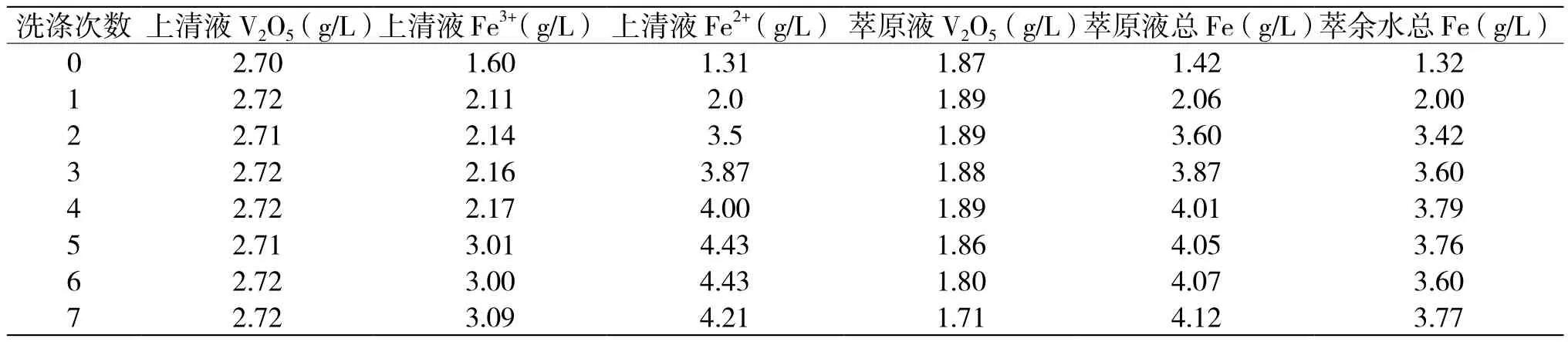

不同萃余水与清水水质分析的主要成分如表1所示。用上述表1的三种水按试验方法(1)洗涤滤渣,考察比较用不同水洗涤效果,所得结果如表2、表3和表4所示。

表1 不同水源水质分析结果

表2 不同水源洗涤滤渣钒洗出率(清水)

表3 不同水源洗涤滤渣钒洗出率(余酸回用工艺萃余水)

表4 不同水源洗涤滤渣钒洗出率(原浸出工艺萃余水)

从表2、表3和表4中的结果可以看出,采用清水洗涤,在洗涤5次后,滤渣中的V2O5仍然剩余2%,V2O5洗出率不到80%,而采用两种萃余水洗涤,在洗涤5次后,滤渣中的V2O5残余均低于0.5%,钒洗出率达到95%;用清水洗涤五次的效果,与采用萃余水洗涤2~3次相近,表明用萃余水洗涤比清水洗涤用水量节约一半左右。试验结果表明,采用萃余水洗涤可提高钒的洗出率,减少水资源消耗。

3.2.2 萃余水循环使用对洗涤的影响

将萃余水回用洗涤的方法与原工艺做对比,经过完整的浸出-中和-萃取后的萃原液返回用于洗涤,每次循环洗涤淋洗七次,每次淋洗用水量50 mL,共计用水250 mL为完成洗涤,将得到的洗水与浸出液合并、搅拌均匀,取样分析,再进行中和、萃取,一直循环回用萃余水洗涤,每次循环所得萃原液、萃余水取样分析,所得主要数据如表5、表6所示。

从表5和表6数据来看,在循环洗涤时,两种洗水得到的上清液中钒的浓度基本一致,采用萃余水循环洗涤时,上清液钒含量不随着循环洗涤次数变化,但是,采用原浸出工艺在相应萃余水循环洗涤时,当循环到第六次洗涤时,上清液中钒含量不变,但在中和制备萃余水后,溶液中的钒含量有明显的降低。从两种工艺各溶液中的铁的变化情况来看,对于余酸回用工艺萃余水来说,在循环洗涤过程中,各种溶液(上清液、萃原液)尤其是萃原液中的铁含量基本稳定,增加不大,即杂质铁基本没有形成积累,而对于原工艺萃余水,在循环洗涤过程中,随着循环次数的增加,各种溶液中铁的含量逐步增加,形成杂质铁积累。造成这种现象的原因如下。

表5 萃余水循环洗涤后萃原液检测数据(余酸回用工艺)

表6 萃余水循环洗涤后萃原液检测数据(原浸出工艺)

(1)余酸回用浸出上清液的铁以三价为主,达到2.02 g/L,二价铁只有0.62 g/L,在制备萃原液时,要将上清液pH调整到3.0左右,三价铁极易水解,其水解从溶液pH=1.9开始,在pH达到3.0时基本水解完全,生成氢氧化物沉淀析出,因此,萃原液中总的铁含量(基本上是二价铁)较低,形成的萃余水二价铁也不高;而原工艺浸出上清液铁中却以二价占多数,二价铁在酸性体系中不会发生水解反应,因此,在中和后这部分二价铁没有除去,由于二价铁难以被萃取,其随萃余水回到洗涤系统。

(2)在酸度不高的情况下,二价铁较易被氧化,这一趋势随溶液体系pH升高而增加,因此,在萃余水回用洗涤过程中,二价铁因搅拌与空气不断接触,与空气中氧发生反应生成三价铁,这部分被氧化的铁在中和过程中水解沉淀,随固体除去。

(3)二价铁氧化受循环时间等因素限制,由于采用原工艺所得的萃余水中二价铁含量过高,尽管许多被氧化,但仍有相当部分保持二价,在循环过程中逐步积累,越来越多。

(4)随着萃余水中二价铁的增加,被氧化生成的三价铁也将增加,由于在中和过程中,铁水解生成的沉淀对溶液中钒的吸附,当上清液中三价铁含量达到一定程度时,产生沉淀时吸附量增加,造成溶液中钒的损失,所以,采用原工艺浸出,在萃原液循环洗涤到第五次后,萃原液中V2O5量降低。

因此,在采用原工艺提钒时,萃余水循环回用洗涤会造成杂质铁的积累,当积累到一定程度时会影响整个提钒工艺;而采用余酸回用浸出工艺后,萃余水可以循环使用,即可以完全代替清水。

4 结论

研究结果表明,采用萃原液回用代替清水进行浸出尾渣洗涤是切实可行的。与清水洗涤相比,洗涤效果更好,既可以多回收钒,又可以节约水资源。采用原浸出工艺,萃余水可以部分代替清水,因为当循环到一定程度时,会造成杂质的积累,对钒的分离富集造成影响,钒损失率增加;而采用余酸回用浸出工艺,萃余水能够循环用于洗涤,即可以完全取代清水。这样可以最大限度节约水资源,降低尾矿水处理强度,减少废水排放。