甲醇合成催化剂更换过程总结及优化建议

文惠萍

(云南解化清洁能源开发有限公司解化化工分公司,云南 开远 661699)

云南解化清洁能源开发有限公司解化化工分公司(以下简称云南解化)200kt/a甲醇装置2008年建成投产,分别于2013年3月和2017年8月更换了甲醇合成催化剂。甲醇合成催化剂更换情况的好坏会直接影响甲醇合成系统的安全、稳定运行和粗甲醇产品产量及消耗的高低,以下就这两次甲醇合成催化剂更换过程——系统停车、旧催化剂的钝化及卸出、新催化剂的装填及升温还原等进行介绍,在更换过程经验总结的基础上对下一次的催化剂更换提出优化建议。

1 甲醇合成系统工艺流程及催化剂钝化、升温还原原理

1.1 甲醇合成系统工艺流程

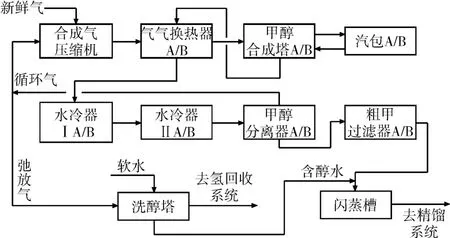

云南解化甲醇合成系统工艺流程框图见图1。来自合成气压缩机的合成气,经气气换热器A/B(2台并联,同时使用)壳程被管壳式甲醇合成塔A/B(2台并联,同时使用)的高温出塔气预热至200℃左右,进入甲醇合成塔A/B,在铜基催化剂的作用下CO、CO2与H2进行反应生成甲醇和水;甲醇合成塔A/B出口气经气气换热器管程与入塔气换热后,温度降至95℃左右,然后经水冷器ⅠA/B(2台并联,一开一备)冷却到65℃,再经水冷器ⅡA/B(2台并联,一开一备)冷却到40℃后,进入甲醇分离器A/B(2台并联,一开一备,通过开关出入口阀进行切换,也可同时使用)进行气液分离。甲醇分离器顶部出来的分离掉甲醇的大部分气体作为循环气去合成气压缩机,经合成气压缩机增压并补充新鲜气后送入甲醇合成塔进行下一轮反应;一小部分作为弛放气送往氢回收系统回收H2。甲醇分离器分离出的粗甲醇则通过一级过滤器A/B(2台,一开一备)和二级过滤器A/B(2台,一开一备)除去其中的固体杂质后送至闪蒸槽,之后粗甲醇经粗甲醇泵送至甲醇精馏系统或粗甲醇罐区。

图1 甲醇合成系统工艺流程框图

1.2 甲醇合成催化剂钝化及升温还原原理

甲醇合成系统更换催化剂需要经过系统停车、旧催化剂的钝化、旧催化剂的卸出、新催化剂的装填、新催化剂的升温还原等步骤。以下就旧催化剂的钝化及新催化剂的升温还原原理作一简介。

1.2.1 甲醇合成催化剂钝化原理

甲醇合成催化剂(主要化学成分为CuO、ZnO、Al2O3),使用时已将催化剂组分中的CuO还原成Cu+或金属铜,并和ZnO熔固在一起,具有活性,该原子态铜在卸出甲醇合成塔时,如果与空气中的氧接触,氧可在短时间内迅速渗透到催化剂的内表面,并产生大量的反应热,以致局部温升过高或温差猛增,所产生的膨胀应力可能造成甲醇合成塔内件及零部件变形、拉裂,损坏设备,而且还会出现催化剂烧结等情况,给催化剂的卸出造成困难。所以,在卸出甲醇合成催化剂前,必须先将其钝化,即利用氧化性物质对催化剂进行缓慢的氧化,在其外表面形成氧化覆盖膜,该氧化膜在催化剂卸出后可阻隔空气中氧气与原子态铜发生反应。

1.2.2 甲醇合成催化剂升温还原原理

甲醇合成催化剂在还原前是没有活性的,只有经过升温还原,将催化剂组分中的CuO还原为Cu+或金属铜并与ZnO熔固在一起,催化剂才具有活性。工业上采用H2、CO作为还原剂,在正常还原条件下,ZnO和Al2O3不被还原,但ZnO和Al2O3起助催化剂的作用。

2 甲醇合成催化剂钝化工作总结及优化建议

2.1 2013年甲醇合成催化剂钝化情况

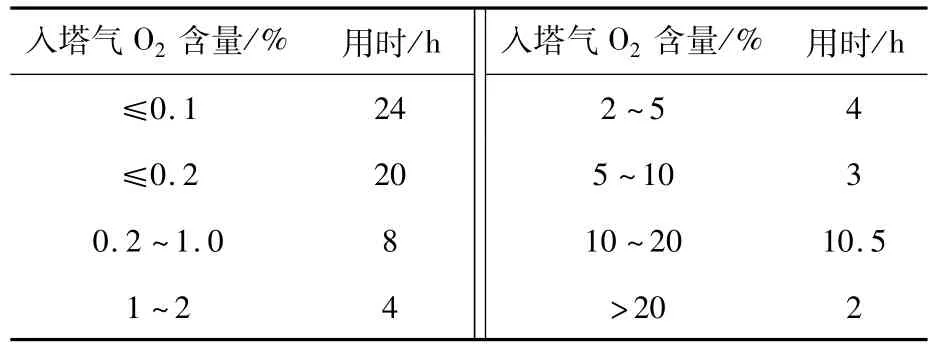

2013年甲醇合成催化剂钝化原计划用时80h,实际用时56h(见表1)。整个催化剂钝化过程中,前期加空气较谨慎,耗时较长;中后期入塔气(入塔气为N2中加入空气的混合气体,而与催化剂发生钝化反应的是空气中的O2,故钝化过程中的主要任务是控制入塔气中的O2含量)O2浓度提升较快,耗时短。

表1 2013年甲醇合成催化剂钝化实际用时情况

2.2 2017年甲醇合成催化剂钝化情况

2017年甲醇合成催化剂钝化原计划用时83h,实际用时75.5h(见表2)。整个催化剂钝化过程中,前期加空气较谨慎,耗时较长,甲醇合成塔A(简称A塔)温度在55~65℃,甲醇合成塔B(简称B塔)温度在62~70℃,A塔入塔气O2含量在0.2%以下、B塔入塔气O2含量在0.1%以下;钝化中期,主要根据出塔气温度变化情况调整入塔气O2含量,控制A/B塔温度在70~80℃,入塔气O2含量控制A塔在0.3%以下、B塔在0.1%以下;钝化后期,出塔气温度稳定后,开始逐步提入塔气O2浓度。

表2 2017年甲醇合成催化剂钝化实际用时情况

2.3 下一次甲醇合成催化剂钝化优化建议

对前两次甲醇合成催化剂钝化的实际情况进行经验总结,在下次钝化时,可进行如下优化:钝化前期主要根据出塔气温度变化情况调整入塔气O2含量,分为出塔气温度小于65℃、小于70℃、小于80℃这3个阶段,缓慢提升入塔气O2含量,入塔气O2含量在0.3%以下时钝化进度可加快一些;钝化中后期控制出塔气温度小于80℃,分阶段提高入塔气O2含量,可适当放缓钝化进度,确保每个阶段有足够的反应时间,使甲醇合成催化剂钝化更彻底。优化后甲醇合成催化剂钝化用时计划见表3。

表3 优化后甲醇合成催化剂钝化计划用时

另外,前两次催化剂卸出时发现甲醇合成塔列管内结蜡严重,很可能导致部分催化剂钝化时接触到的空气少,钝化不完全,进而导致催化剂卸出后温度升高,需不断浇水降温。因此,在以后甲醇合成催化剂钝化前的甲醇合成塔置换过程中,应尽量将合成系统内的H2、CO置换完全[确保(H2+CO)含量<0.5%]再开始降温,以防甲醇合成塔内结蜡。

3 甲醇合成催化剂卸出工作总结及优化建议

3.1 2013年甲醇合成催化剂卸出情况

(1)催化剂卸出原计划用时1d,实际A塔用时3.5d、B塔用时6.5d(均以24h/d计,下同)。

(2)卸甲醇合成催化剂时,由于A塔与B塔内结蜡严重,卸料孔、列管中的瓷球、催化剂均被蜡堵死而卸不出来,不得不对卸料孔爆破、塔壳程通蒸汽加热煮蜡,再从卸料孔用长钢筋进行疏通,疏通完卸料孔上方的列管后,再开塔下封头割开锥帽、人孔,由人进入甲醇合成塔内逐根进行疏通。

(3)由于B塔内催化剂粉化较严重,B塔列管堵塞比A塔严重,故B塔催化剂卸出用时较A塔长,且最后仍有6根列管未能疏通,在上管板处用堵头堵死。

(4)在甲醇合成塔上部开人孔时,人孔一开,塔内形成空气对流,催化剂随即出现了温升,甚至着火,用消防水通入塔内进行降温。

3.2 2017年甲醇合成催化剂卸出情况

(1)催化剂卸出原计划用时2d,实际A塔用时3d、B塔用时4d。

(2)本次钝化前系统置换彻底,钝化时间足够,钝化情况较好,开始卸催化剂时,大部分催化剂和瓷球顺利卸出,少部分催化剂和瓷球从卸料口用钢筋疏通后卸出。

(3)在大部分的催化剂和瓷球从卸料口卸完后,因为仍然有少部分催化剂和瓷球堵在列管内,于是操作人员进入塔内用长钢筋疏通,用时约1.5d,疏通过程中打开塔底锥帽和塔顶人孔也耗费了半天时间;催化剂卸出后,2台甲醇合成塔上、下管板全部进行着色探伤,着色探伤作业前进行了打磨清理,耗时较长,用时1.5d。

(4)B塔最后10余根列管是进入塔内用高压清管机进行逐根疏通的,用时约1d,最终B塔仍有5根列管未能疏通,在上管板处用堵头堵死;加上2013年有6根列管未能疏通,B塔共计用堵头堵死11根列管。A塔后来在装填塔底小瓷球的过程中发现有1根列管堵塞,用堵头将其堵死。

(5)在A塔打开人孔后,塔内形成空气对流,催化剂随即出现了局部温度升高的现象,表明A塔催化剂没有B塔钝化得彻底。

3.3 下一次甲醇合成催化剂卸出优化建议

(1)在催化剂卸出之前,钝化过程中的高含氧情况下,延长循环时间,确保钝化不留死角。

(2)在催化剂卸出过程中,先拆开下部弯头,再打开卸料口卸出大部分催化剂和瓷球,并借助电筒从卸料口向内观察,根据观察到的列管情况,从卸料口疏通部分堵塞在列管内的催化剂和瓷球。

(3)大部分催化剂和瓷球顺利卸出后,可先打开上部人孔,抽出塔顶部丝网,把塔顶瓷球和催化剂全部清理干净后再打开底部锥帽和侧门,然后进入塔内清理塔底和列管,清理完成后再进行甲醇合成塔管板和列管的检查。

4 甲醇合成催化剂装填工作总结及优化建议

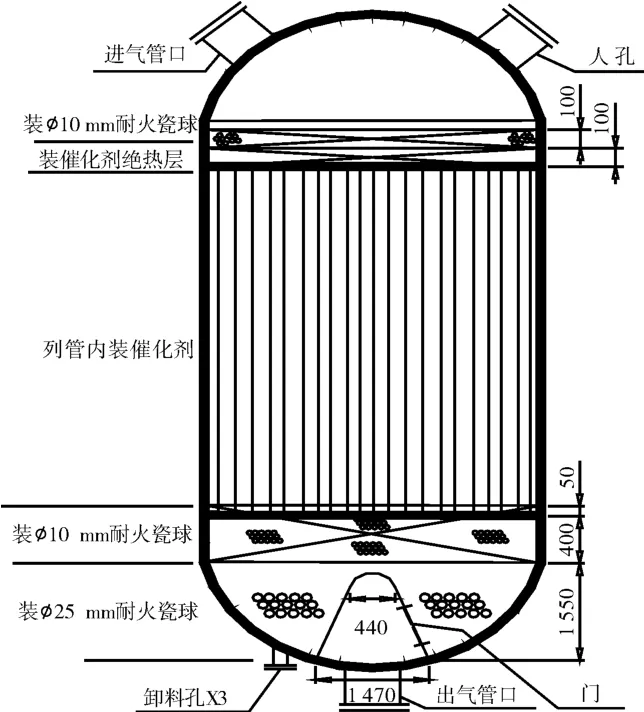

4.1 甲醇合成催化剂装填示意(图2)

图2 甲醇合成催化剂装填示意图

4.2 2013年甲醇合成催化剂装填情况

(1)催化剂装填原计划用时2d,实际A塔用时3d、B塔用时2d。

(2)A塔塔底先装φ25mm瓷球717袋(25 kg/袋,下同),再装φ10mm小瓷球318袋(25 kg/袋,下同),然后装填甲醇合成催化剂899桶(50kg/桶),最后顶部装φ10mm小瓷球70袋。A塔底部φ10mm小瓷球装填时,由于装填方法和测量方法不合理,反复测量,耗时较多。

(3)B塔塔底先装φ25mm瓷球724袋,再装φ10mm小瓷球305袋,然后装填甲醇合成催化剂910桶(50kg/桶),最后顶部装φ25mm瓷球67袋(φ10mm小瓷球不够,改装φ25mm瓷球)。

4.3 2017年甲醇合成催化剂装填情况

(1)催化剂装填原计划用时2d(计划每天24h不间断作业),但由于天气和晚上吊装作业不安全等方面的原因,晚上没有进行催化剂装填作业,实际A塔、B塔均用时3d。值得一提的是,本次催化剂装填准备工作做得比较好,装填过程比较顺利。

(2)A塔塔底先装φ25mm瓷球612袋,再装φ10mm小瓷球332袋,然后装填催化剂225桶(200kg/桶),最后A塔顶部装φ10mm小瓷球70袋。

(3)B塔塔底先装φ25mm瓷球596袋,再装φ10mm小瓷球325袋,然后装填催化剂228桶(200kg/桶),最后B塔顶部装φ10mm小瓷球61袋。

4.4 下一次甲醇合成催化剂装填优化建议

(1)甲醇合成塔底部装瓷球时,用钢索吊1个滑轮在锥帽上方管板处,将瓷球用滑轮及吊钩吊至塔内,从甲醇合成塔底部出气管口内侧锥形筒壁上的门(如图2)处拉入装填,先在门内两侧用未开袋的瓷球垒高,靠里面的空间尽可能多地装瓷球,装至不能再装后封好门(在封门前,从门处可装入瓷球约500袋),人再从锥帽顶部爬入将垒高的瓷球编织袋抽出,并继续从锥帽处装入瓷球(锥帽上方空间不足,不能使用滑轮,只能由人递入瓷球)。

(2)从上管板装小瓷球时,可先将塔管板分成6个区,均匀地装入约250袋瓷球,然后用拴好大瓷球的皮尺分区测量瓷球装填高度,瓷球装填不足的补足高度(事先准备探绳)。

(3)催化剂为大桶(200kg/桶)包装时,装填前制作好催化剂吊装桶,在塔底搭好平台(平台需高出装催化剂的漏斗),装填时,瓷球、催化剂直接倒入吊装桶内(每次可倒入催化剂8桶,共1.6t),再用吊车吊至塔顶平台上,放入塔内,省时省力。

(4)塔底装填瓷球时,可在塔顶人孔处装1台风机抽风,强化塔内空气流通;同样,塔顶装催化剂时,可在塔底出口法兰处装1台风机抽风,强化塔内空气流通。

5 甲醇合成催化剂升温还原工作总结及优化建议

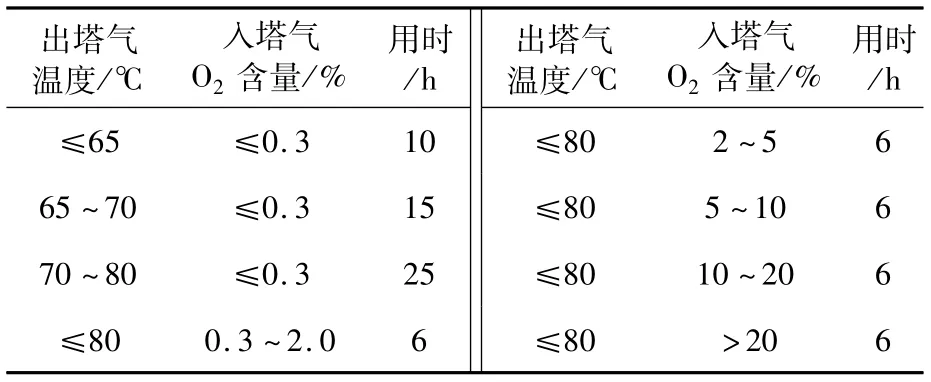

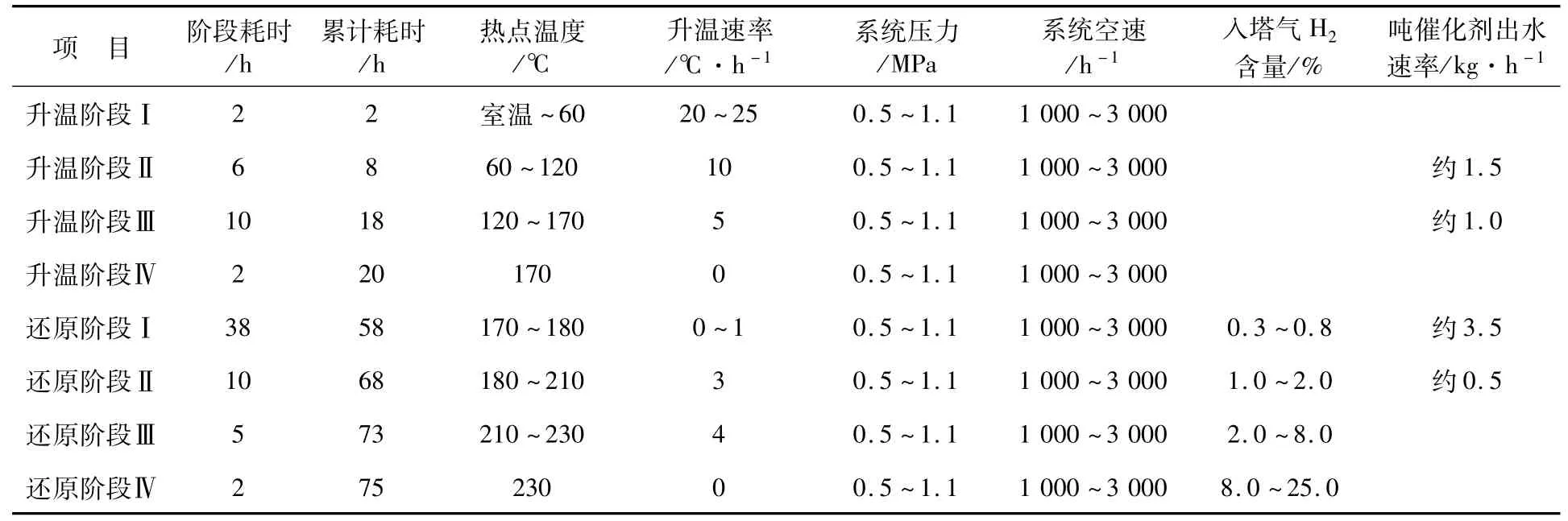

甲醇合成催化剂升温还原计划用时由催化剂生产厂家确定,具体见表4。升温还原过程中,入塔气为N2中加入H2的混合气体。

表4 甲醇合成催化剂升温还原计划用时

5.1 2013年甲醇合成催化剂升温还原情况

据催化剂厂家提供的技术文件,催化剂的升温还原原计划用时75h,由于系统开车赶进度等方面的原因,实际用时60h。加氢还原前期,加氢量为600m3/h,出水量较大,最高峰时在480 kg/h左右;还原后期调整加氢量后,出水量在200kg/h左右。此次还原前期排水方法不对,导致前期排水量记录不准确。

催化剂的升温还原用时共计60h,其中升温阶段16.5h、还原阶段43.5h,出物理水1020.2kg(物理水有部分存于管道内排不出来),总出水量12735.6kg。对升温还原期间理论出水量进行如下核算:理论物理水量=90450×1.4%=1266.3kg,理论化学水量=90450×57%×18÷80=11600.2125kg,理论总出水量=1266.3+11600.2125=12866.5125kg(计算式中,90450kg为催化剂总重,57%为催化剂中的CuO含量,18kg/kmol为水的摩尔质量,80kg/kmol为CuO的摩尔质量;下同)。结果表明,实际总出水量与理论出水量基本一致。

5.2 2017年甲醇合成催化剂升温还原情况

据催化剂厂家提供的技术文件,催化剂的升温还原原计划用时75h,催化剂生产厂家技术人员现场指导时又要求延长至80h,但实际用时98h。耗时较长的主要原因是催化剂升温初期温升缓慢(温度较难提升),且升温过程中温度有所波动,整个升温阶段用时38h,比预计的20h多出18h。

加氢还原阶段,与预定方案要求基本一致,加氢量380~400m3/h,出水量控制在300kg/h左右。

整个升温还原过程用时共计98h,其中升温阶段38h、还原阶段60h,出物理水3550kg、化学水11975kg,总出水量15525kg,出物理水量高出理论值(催化剂总重90600kg,理论物理水量=90600×1.5%=1359kg)约2.2t,出化学水量与理论值(理论化学水量=90600×57%×18÷80=11619.45kg)基本一致。

分析认为,催化剂升温阶段用时较长以及出物理水量高出理论值可能是本次甲醇合成塔内装填的瓷球水含量较高所致。

5.3 下一次甲醇合成催化剂升温还原优化建议

(1)升温还原阶段加氢量控制在500m3/h左右,出水量控制在300~400kg/h。

(2)每次排水时一定要排至有气排出才算排水完成。

6 结束语

通过对云南解化甲醇合成系统2013年和2017年两次更换甲醇合成催化剂期间的旧催化剂钝化及卸出、新催化剂装填及升温还原全过程进行介绍,并分别进行阶段性的分析和总结,得出了一些经验教训,并对下一次甲醇合成催化剂的更换提出优化建议,以利今后甲醇合成催化剂的顺利更换,同时为业内提供一点参考与借鉴。