低温甲醇洗装置设备布置设计要点

裴 蕾

(上海国际化建工程咨询有限公司,上海 200063)

在以煤为原料制合成氨、甲醇等的工艺过程中,需要脱除粗合成气中的CO2、H2S等酸性气。低温甲醇洗就是现代煤化工装置广为采用的净化工艺,其利用甲醇在低温高压下对酸性气溶解度极大的特点脱除原料气中的CO2、H2S等,具有气体净化度高、选择性好、脱硫脱碳可在同一工序中分别进行的特点。随着煤化工项目的大型化,低温甲醇洗装置的规模也越来越大,设备布置的难度和要求也越来越高。以下结合多个工程项目的设计经验,对低温甲醇洗装置设备布置的设计思路、要点进行探讨与总结,一方面为今后类似装置的设备布置设计工作积累经验,另一方面藉此与同行进行交流。

1 低温甲醇洗工艺流程简介

低温甲醇洗工艺为多塔流程,八塔流程包括吸收塔、中压闪蒸塔、CO2产品塔、H2S浓缩塔、N2气提塔、热再生塔、甲醇水分离塔和尾气洗涤塔。以合成氨装置为例,来自上游的原料气冷却分离出水分后进入吸收塔,脱除了H2S和CO2的净化气送液氮洗工段,富含H2S和CO2的甲醇溶液进入中压闪蒸塔,闪蒸出的闪蒸气与来自液氮洗工段的循环H2一起经循环气压缩机压缩、冷却后返回原料气冷却器回收。中压闪蒸塔上段出来的富CO2甲醇溶液进入CO2产品塔,下段(底部)的含硫甲醇一部分送至CO2产品塔,一部分送至H2S浓缩塔;CO2产品塔顶部产生不含硫CO2,作为CO2产品气,CO2产品塔液相送H2S浓缩塔进一步闪蒸。H2S浓缩塔顶部尾气复热后送尾气洗涤塔,得到的液相送N2气提塔进行H2S提浓;富含H2S和CO2的甲醇溶液则经热再生塔闪蒸、气提实现甲醇的再生,热再生塔塔顶出来的甲醇蒸气/酸性气混合物经冷却、分离后,冷凝液回流,酸性气则复热后送出界区。出热再生塔的甲醇水浓缩液升压后送至甲醇水分离塔完成甲醇、水的分离,其顶部的甲醇蒸气送热再生塔作为气提气,底部出来的废水送至尾气洗涤塔用于洗涤尾气。

2 设备布置的总体原则

低温甲醇洗装置的设备布置主要是按照工艺流程顺序和同类设备适当集中的原则进行。装置生产过程中的原料气含CO、H2、H2S等,使用的液体物料主要含甲醇,具有易燃、易爆、有毒的特性,属甲类装置,因而布置时要注意本装置定位与厂区其他不相关装置/单元或设备之间的安全间距应满足《石油化工企业设计防火规范》(GB50160—2008)的要求。

3 设备布置设计方案

低温甲醇洗装置的设备(除动设备外)全部采用露天布置;为缩短管廊长度和减少占地面积,采用中间管廊式布置,装置中所有静设备在内管廊两侧布置。

整个低温甲醇洗工艺分为吸收、解吸、热再生、甲醇水分离4个部分,其中,前两个部分为冷区,后两个部分为热区。冷区和热区基本上均布在管廊的两侧,均为局部框架结构和部分设备直接落地布置;同时,设计时本着节省工艺管线的原则,通过装置管廊将冷、热区各设备有机地联系在一起,各局部框架与管廊平台间用走道连通,便于操作维护和生产管理。

4 设备布置设计要点

整个低温甲醇洗装置中的大部分设备为塔、换热器、泵,因此,做好这些设备的布置设计至关重要。

4.1 塔的布置

低温甲醇洗工艺(八塔流程)中包含有吸收塔、中压闪蒸塔、CO2产品塔、H2S浓缩塔、N2气提塔、热再生塔、甲醇水分离塔和尾气洗涤塔,塔的数量较多,在布置时需注意以下几点:①各塔根据工艺流程顺序布置在管廊两侧且尽量靠近框架;②塔和管廊之间布置管道,塔的另一侧预留检修场地,以满足塔的吊装、塔板装卸,塔的人孔、手孔朝向检修侧;③塔和管廊立柱之间没有布置泵时,塔外壁和管廊立柱之间距离一般为3~5m,一般在此区域内设置调节阀组、排水管道和排水井等;④塔和管廊之间布置泵时,应按泵的操作、检修和配管要求确定有关距离,一般情况下,塔外壁和管廊立柱之间距离不宜小于2.5m;⑤塔底、塔侧接入泵的,在塔的裙座高度设计时要充分考虑泵的汽蚀余量要求。

4.2 换热设备的布置

低温甲醇洗工艺中的换热设备主要有立式绕管式换热器、卧式换热器和再沸器。

4.2.1 立式绕管式换热器

绕管式换热器一般为立式多股流体的换热设备,其与卧式换热器在布置上有一定的差异。其布置设计需注意的要点有:①绕管式换热器的顶部和底部管口较多,布置时要确保其顶部和底部有足够的空间,以满足进出口物料的配管需求;②甲醇富液的进、出口管道通常有坡度要求,布置时必须计算出绕管式换热器与其他各相连设备管口的相对标高,确认是否满足配管的坡度要求,即进料管口应低于相连设备的出料管口,出料管口应高于相连设备的进料管口且留有足够的配管空间;③在选择框架支撑高度时,还需满足工艺方面对换热器的要求,如垂直布置时,工艺要求原料气冷却器的下切线高度要高于原料气分离器的高液位,在满足了上述各项要求后就可以初步定出设备的支撑点标高;④由于绕管式换热器支撑在框架内,因而需要为设备的整体吊装预留空间,且框架平台不宜太小,以利于检修和拆卸。

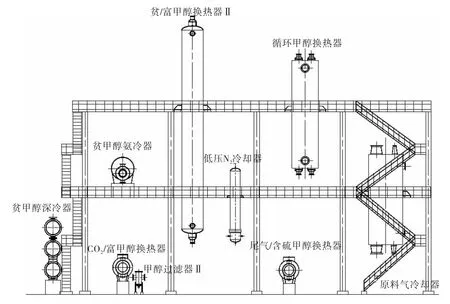

低温甲醇洗装置绕管式换热器的立面布置如图1。

图1 低温甲醇洗装置绕管式换热器的立面布置

4.2.2 卧式换热器

卧式换热器宜成组布置,且需注意以下几点:①卧式换热器布置在框架上时应使其支座基础一端中心线对齐,换热器布置在地面上时可按支座基础一端中心线对齐布置,或按管程进口或出口中心线对齐布置;②为便于日后换热器抽芯和管程污垢清理,卧式换热器布置时应尽量避免换热器的中心线正对着管架或者框架柱子的中心线,同时还要考虑卧式换热器的抽芯和检修方式,预留检修的空间、通道和场地;③布置时要考虑满足工艺流程的要求,如工艺上要求管道自流、无袋形,布置时就要将此换热器尽量布置在下游设备的上方,如塔与塔的段间冷却器之间相连的管道要求阻力降不能过大,在考虑配管影响的同时还需注意换热器布置高度不能过低;④为方便配管,与塔有关的各换热器宜按工艺流程顺序布置在塔的附近。

4.2.3 再沸器

在低温甲醇洗工艺中,热再生塔和甲醇水分离塔的塔底均设有再沸器来加热物料,其布置时重点考虑的因素有以下几点:①再沸器与塔有关,应按照工艺流程顺序靠近塔布置,使两者间管道在满足管道应力要求的情况下尽可能短,以减小阻力降;②立式再沸器宜单独设框架支撑,但并不用螺栓固定于框架上,这样做的好处是冷态时框架可以支撑再沸器,热态时再沸器可随塔体一起膨胀运动,从而减小管口受力;③再沸器的安装高度与塔的高度需满足工艺要求,维持一定位差,其上、下方应有检修空间;④1座塔设有2台再沸器时,应对称布置,尽量使其处于同一中心线,并留出切换操作余地。

4.3 泵的布置

低温甲醇洗工艺中泵数量较多,宜将泵集中布置于管廊下,呈单排或双排布置,布置时需考虑的要点有:①我国南方和北方地区的气候差异较大,南方地区一般可露天或半露天布置,北方寒冷和风沙大的地区宜在管廊下设立泵房,以利于防冻和清洁;②泵集中单排布置时,宜将泵端出口中心线对齐,距管廊中心线间距一般在0.6~1.2m之间,或将泵端基础边对齐,便于设置排污管或排污沟以及基础施工;③泵集中双排布置时,宜将两排泵的动力端相对,中间留出检修通道;④管廊下的泵应尽量靠近与之相关的塔或容器布置;⑤泵房空间要考虑泵的间距、检修空间和配管空间等。

4.4 其他设备的布置

低温甲醇洗工艺中,甲醇排污罐和循环气压缩机也是比较重要的设备,其合理、科学布置对整个装置的安全、稳定运行起着关键性的作用。

由于低温甲醇洗装置的几个低点排放口要排放残留甲醇,故甲醇排污罐一般布置在装置地下一角,且布置时需注意以下几点:①地下排污罐的高度应满足排污甲醇管线至罐入口的坡度和配管要求;②地下排污罐附属梯子的设置应考虑易到达性;③为便于观察排污罐上的液位计,有必要设置一定高度的平台;④应为排污罐设置遮雨棚。

循环气压缩机属可燃气体压缩机,且驱动功率大于150kW,故宜将循环气压缩机或压缩机房单独设置,并与其他设备、设施的间距须符合GB50160—2008中“设备、建筑物平面布置的防火间距表”中的有关规定。

5 低温甲醇洗装置设备布置的工程实例

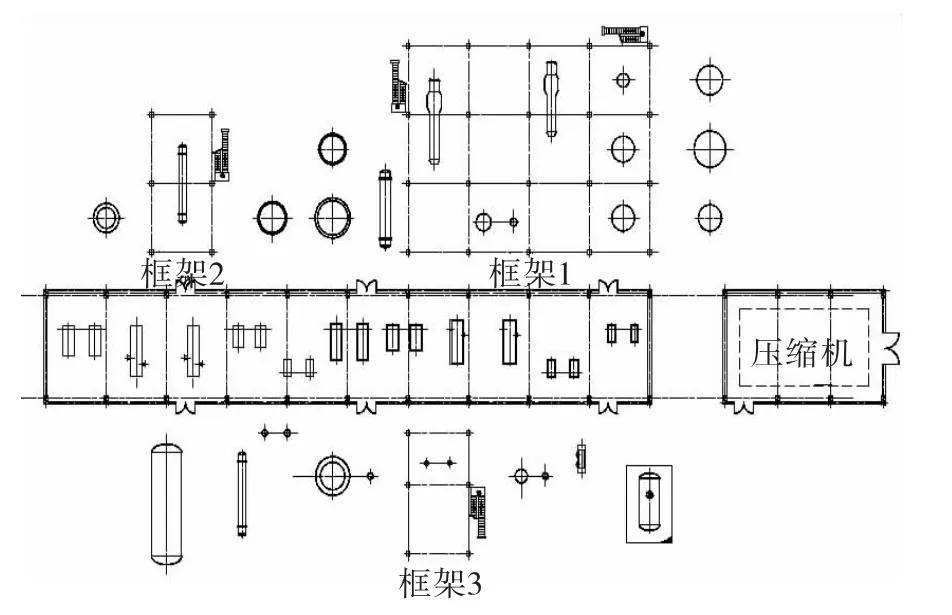

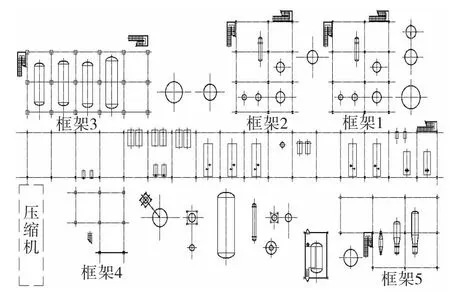

图2、图3分别为2个项目低温甲醇洗装置的平面布置示意图。2套低温甲醇洗装置均按照工艺流程顺序将冷、热区分布在管廊两侧。

图2的项目建设地在内蒙古,整个装置占地约120m×80m。该地区冬季寒冷、风沙大,因而将动设备集中布置在管廊下,并设泵房和压缩机房,以利于防冻和清洁。整个装置在热区设置2个框架、冷区设置1个框架,各换热器按照工艺流程顺序布置在与之有关的塔附近的地面或框架上。

图2 内蒙古某低温甲醇洗装置平面布置简图

图3的项目建设地在山东,整个装置占地约110m×60m。该地区冬季气候条件相对来说没有那么苛刻,因而泵和压缩机均露天布置,以利于动设备的通风散热。整个装置在热区设置3个框架,冷区设置2个框架,换热器的布置同样也满足上述设备布置的要点。

图3 山东某低温甲醇洗装置平面布置简图

6 结束语

低温甲醇洗装置内的换热系统复杂、设备较多,布置时需要考虑的因素有很多,设计过程中要根据装置的实际占地情况及业主要求,并兼顾满足有关标准和规范以及工艺流程的要求进行综合考量,设备布置设计时注意把控上述要点,同时设备布置要做到经济合理、实用安全、整齐美观,这就要求设计人员在设计过程中不断钻研,努力提高自身业务水平,对参与的项目设计及时进行经验总结,并收集、整理相关资料,只有这样,才能使所设计的设备布置方案更加合理,才能适应煤化工装置大型化的需要。