变换低温冷凝液氨氮含量偏高的原因分析

魏艳娜

(新乡中新化工有限责任公司,河南 获嘉 453800)

1 概 况

新乡中新化工有限责任公司(简称中新化工)甲醇/乙二醇装置气化系统采用航天炉(HT-L炉),CO变换系统采用低水气比变换工艺,变换系统设计进气负荷为183904m3/h粗煤气(湿基),其任务是为下游的甲醇/乙二醇装置提供CO含量约20%的变换气;变换系统采用废锅热能回收、两段绝热变换技术,运行期间不需要补加蒸汽且能最大限度地回收热能,操作相对简单、灵活。

2 问题描述

中新化工变换系统于2018年4月更换变换催化剂,新催化剂全部由青岛联信催化材料有限公司(简称青岛联信)供货。新催化剂自2018年5月初投用以来,变换低温冷凝液中氨氮含量(平均值)达5000~6000mg/L,与此同时,变换进、出口工艺气取样分析显示,进口粗煤气中NH3含量为(5~10)×10-6、第二变换炉出口变换气中NH3含量为(30~80)×10-6。表面上从分析数据来看,似乎粗煤气经过变换炉后有可能生成了氨。

由于变换低温冷凝液氨氮含量偏高,在装置目前的运行状况下,此股低温冷凝液不能得到有效处理,给装置带来了新的环保问题。因此,必须尽快找到原因,有针对性地采取解决措施。

3 原因查找

针对上述问题,青岛联信派遣技术人员到生产现场处理有关催化剂方面的问题,并与中新化工一同进行问题原因的查找,确认变换冷凝液氨氮含量偏高是否与变换催化剂有关,以便为问题的解决提供明确的方向。

NH3在水中的溶解度较大,变换气或工艺气中以气态形式存在的NH3随着气体的逐渐冷却,部分NH3会溶解在冷却分离的工艺冷凝液中,表现为冷凝中的氨氮,另外一部分随气流夹带仍以气态形式存在于工艺气中。

其他航天炉制气以及Shell炉制气工业装置的运行数据表明,变换高温冷凝液氨氮含量明显低于变换低温冷凝液,这主要有以下三方面原因:①高温冷凝液温度高,工艺气在降温冷凝的过程中,大部分NH3未溶解在分离的工艺冷凝液中,仍以气态形式存在于高温工艺气中,故一般来说高温冷凝液中的氨氮含量并不高;②变换系统出口变换气的温度为30~40℃,低温下变换气本身仍会夹带一部分气氨,经过洗氨塔洗氨后,变换气中绝大部分的NH3最终都溶解在低温冷凝液中;③在催化剂的作用下发生变换反应后,变换气中的水含量大幅降低,气氨溶解在低温冷凝液中相当于经过了浓缩,因此低温冷凝液中的氨氮含量相对较高。

鉴于NH3存在于气相与液相中,为了确定经过变换炉后工艺气中的NH3含量是否增高,仅有粗煤气以及变换炉出口变换气的气相分析数据不足以作出判断,需要进行专门取样,同时进行冷却分离的气相与液相NH3含量分析,然后将气相与液相中的NH3含量进行加和,最终通过变换炉进、出口NH3的物料衡算方能判断。

3.1 取 样

中新化工气化系统出口粗煤气温度控制在200℃,夹带45%左右的饱和水,之前进行变换系统进口粗煤气中NH3含量分析时,取样取的是变换界区内经过冷却分离后的粗煤气(实际上在变换界区内取粗煤气时,粗煤气并没有经过完全冷却),只对气相中的NH3含量进行了分析,对分离下来的冷凝液并没有进行取样分析;而经过变换炉后,之前进行变换气中NH3含量分析时,取样取的是第一变换炉出口没有经过充分冷却分离的温度相对较高的变换气,以及第二变换炉出口没有经过充分冷却分离的温度相对较高的变换气。可见,这些分析数据并不能准确反映气化系统出口饱和粗煤气夹带的NH3量,也不能得知变换炉出口变换气夹带的NH3量,也就意味着无法准确判断粗煤气经过变换炉后是否会导致NH3含量增高。

鉴于之前的取样分析所选择取样点及取样方法存在的问题,决定重新考虑取样方法及取样点。据中新化工变换系统的工艺特点以及现场配置的取样器类型,经双方交流同意确定如下取样方法及取样点。

(1)取变换系统进口(亦即气化系统出口)粗煤气取样冷却器分离下来的常温冷凝液做液相氨氮含量分析,冷却分离后的粗煤气做气相NH3含量分析,并以这些分析数据计算变换系统进口粗煤气中夹带的NH3量。

(2)粗煤气经粗煤气冷却器(S-2001)分离后,取S-2001分离下来的高温冷凝液,分析高温冷凝液中的氨氮。溶解在高温冷凝液中的NH3没有进入变换炉,变换系统进口粗煤气中夹带的NH3量减去高温冷凝液中的NH3量即为变换炉进口粗煤气夹带的NH3量。

(3)出变换炉的高温变换气经逐级冷却以及洗氨分离后,变换气中夹带的NH3最终存在于去低温甲醇洗的变换气中和变换气冷却器(S-2002)分离下来的低温冷凝液中,因此,取去低温甲醇洗(即洗氨塔出口)的变换气做气相NH3含量分析,取S-2002分离下来的低温冷凝液做液相氨氮含量分析,并以这些分析数据计算变换炉出口变换气中夹带的NH3量。

3.2 分析结果

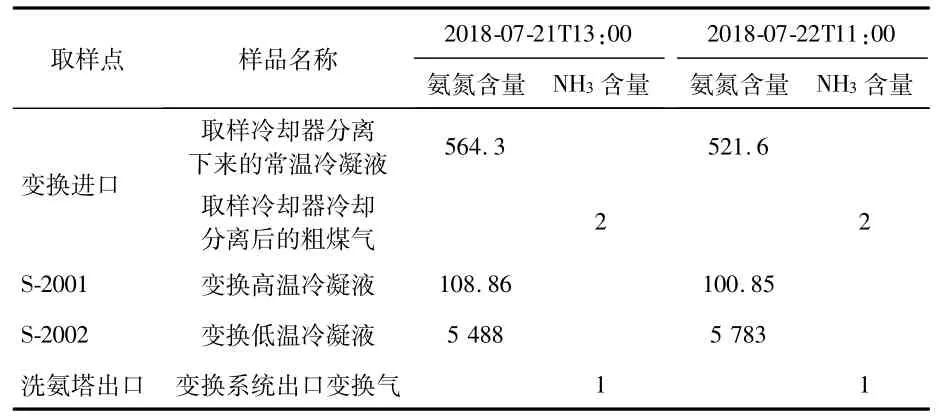

2018年7月19日23∶40,变换系统开始导气,7月20日变换系统低负荷运行,7月21日变换系统趋于满负荷、稳定运行。为取得典型的有代表性的分析数据,按上述确定的取样点和取样方法,取变换系统满负荷稳定运行时(取样时间分别为2018年7月21日13∶00和2018年7月22日11∶00)的工艺物料为样品,取样分析结果见表1。

表1 变换系统取样分析结果

由表1可以看出:变换系统进口粗煤气经冷却分离后,分离下来的冷凝液中氨氮含量是S-2001分离下来的高温冷凝液氨氮含量的5倍有余,表明气化系统出口粗煤气中本身NH3含量较高;而经充分冷却分离后,粗煤气以及变换气中的NH3含量都很低,仅有(1~2)×10-6。而之前取样分析时,粗煤气、第一变换炉出口变换气以及第二变换炉出口变换气中NH3含量不稳定,且NH3含量高达(5~80)×10-6。可见,变换系统工艺气中NH3含量分析数据与取样时高温气体有没有完全冷却至常温关系很大。

3.3 变换炉进、出口NH3的物料衡算

通过已知的工艺参数以及稳定的变换反应,可以准确地得知以下参数,再根据取样分析结果即可计算得出各取样控制点的NH3物料数据。

(1)气化粗煤气夹带的饱和水蒸气量,此水量与气化粗煤气冷却分离下来的冷凝液中氨氮含量的乘积即为气化粗煤气冷却分离后的液相中NH3的总量。

(2)气化粗煤气的干气量,此干气量与气化粗煤气冷却分离后的粗煤气中NH3含量的乘积即为气化粗煤气(扣除饱和水)中NH3的总量。

(3)S-2001分离下来的高温冷凝液量,此冷凝液量与S-2001高温冷凝液中氨氮含量的乘积即为S-2001分离下来的高温冷凝液中NH3的总量,也就是粗煤气中夹带而未进入变换炉的NH3的总量。

(4)S-2002分离下来的低温冷凝液量,此冷凝液量与S-2002低温冷凝液中氨氮含量的乘积即为S-2002分离下来的低温冷凝液中NH3的总量,也就是变换炉出口变换气冷却分离下来的液相中NH3的总量。

(5)变换系统出口变换气干气量,此干气量与变换系统出口变换气中NH3含量的乘积即为变换炉出口变换气中NH3的总量。

据(1)、(2)、(3)、(4)、(5)即可得知变换炉进口粗煤气中夹带NH3的总量,以及变换炉出口变换气中夹带NH3的总量。变换系统NH3的物料衡算结果详见表2。

表2 变换系统NH3的物料衡算结果

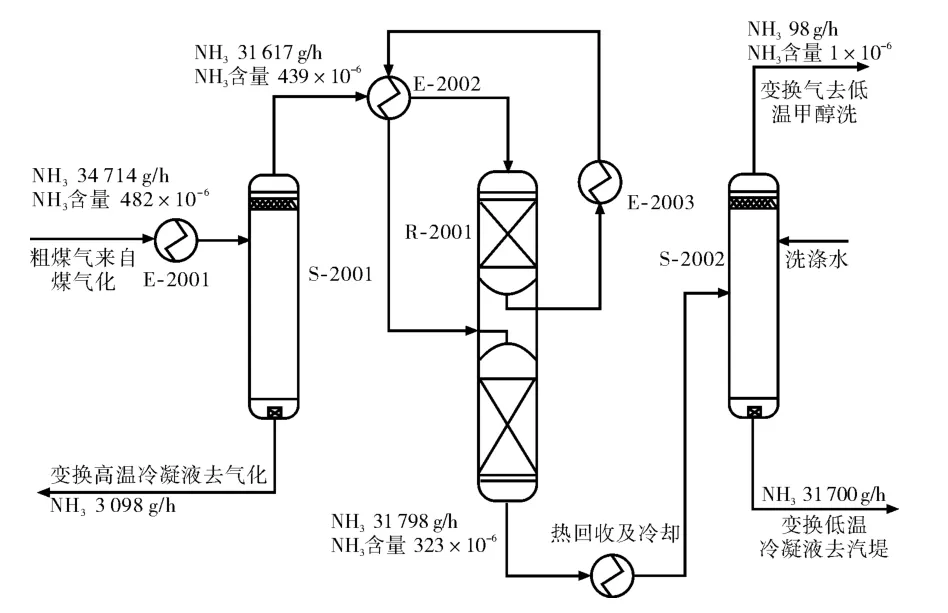

虽然取样及分析结果存在一定的偏差,但表1的衡算结果还是可以准确地反映整体趋势。为了更直观地体现物料平衡,将2018年7月21日变换系统NH3的物料衡算结果体现于物料平衡图中,如图1所示。

图1 变换系统NH3的物料平衡示意图

变换系统NH3的物料衡算结果表明:①来自气化系统的粗煤气本身夹带一定量的NH3[481.79×10-6(干基)],分离的高温冷凝液中溶解的NH3仅占分离前粗煤气中总NH3量的10%左右,剩下90%左右的NH3以气态形式随粗煤气进入了变换炉中;②粗煤气经变换炉后,工艺气中的NH3总量并没有发生明显变化;③变换炉进口粗煤气水气比约0.43,变换炉出口变换气水气比仅约0.04,即经过变换反应后进入变换炉的粗煤气中夹带的饱和水蒸气大部分被消耗掉,高温变换气经热回收及冷却、洗氨分离后,气氨在低温冷凝液中大约浓缩了10倍,最终致使低温冷凝液氨氮含量偏高。

3.4 与相同装置变换冷凝液氨氮含量的比对

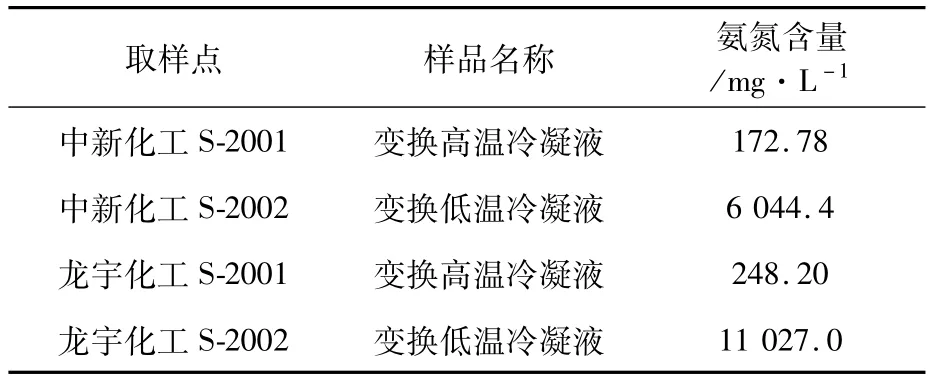

为排除分析方法因素导致变换冷凝液氨氮含量分析偏差的可能,2018年7月23日10∶00取中新化工变换系统冷凝液送往濮阳龙宇化工有限责任公司(简称龙宇化工)进行分析;因龙宇化工的气化炉及变换工艺流程与中新化工完全相同,且变换催化剂亦为青岛联信供货,2018年7月23日15∶00取龙宇化工变换系统冷凝液送往中新化工分析,以进行比对。中新化工和龙宇化工变换冷凝液氨氮含量分析均采用纳氏试剂分光光度法,分析结果见表3。

将表3数据与表2数据进行比对,可以看出,中新化工变换冷凝液送往龙宇化工做分析,采用同样的分析方法(纳氏试剂分光光度法),氨氮含量的分析结果与中新化工化验室的分析结果处于同一水平。由表3还可以看出,采用相同气化炉及变换工艺流程的龙宇化工同样存在变换低温冷凝液氨氮含量偏高的问题,由此也就排除了因分析方法因素导致变换冷凝液氨氮含量分析偏差大的可能。

表3 2套相同装置变换冷凝液氨氮含量的比对

4 结 论

(1)气化系统来的高温饱和粗煤气本身夹带含量较高的气氨[约481.79×10-6(干基)],这部分气氛只有少部分随S-2001分离的高温冷凝液排走,大部分(约90%)气氨随高温饱和粗煤气进入变换炉中。

(2)变换炉进、出口NH3的总量并没有发生明显变化,进、出口工艺气中的NH3物料基本平衡。

(3)粗煤气经过变换炉发生变换反应后,变换炉出口变换气水气比很低,低温冷凝液量仅约为气化粗煤气中自带饱和水蒸气量的1/10,即进入变换炉的高温粗煤气夹带的NH3经冷却后在低温冷凝液中大幅浓缩,导致低温冷凝液中氨氮含量偏高。

总之,变换低温冷凝液氨氮含量偏高是气化粗煤气自身夹带的NH3经变换反应消耗掉大部分水蒸气后大幅浓缩所致,与变换催化剂本身性能并无关系;气化粗煤气中夹带的NH3含量越高,变换低温冷凝液中氨氮含量就会越高。

至于变换系统降温冷凝以及水洗形成的低温冷凝液的处理方式,目前国内多数企业采用的是蒸汽汽提的方式,汽提后出汽提塔的气相放空至火炬焚烧,液相送至煤气化灰水系统循环利用。