汽车生产物流作业肌肉骨骼损伤风险评价及改善研究

张智逵,李文琴,孙林辉,张巍,章艺蒙,尚康

(西安科技大学 管理学院,西安 710054)

1 引言

在我国工业迅速发展的同时,人们越来越重视对职业健康的评价以及对职业病的预防,职业性肌肉骨骼损伤(Occupational Musculoskeletal Disorders,OMSD)是众多已有职业病的一种,是指包括肌肉、肌腱、神经和支撑作用的骨骼系统等所形成的疼痛、不适、疲劳、麻木刺痛或局部肿胀等[1]。OMSD的形成是由于各种生理因素、心理因素以及不良工效学因素所引起,对工人的职业健康有严重的影响。目前,关于OMSD国内外已有许多相关的报道。据统计,美国因OMSD造成工伤的工人数已经接近于其他工伤数的总合[2];有四分之一的西班牙人和接近半数的丹麦人患有OMSD[3];在英国,每年有高达200亿英镑的经济损失是由于工人患有OMSD导致的缺勤所带来的[4]。目前我国关于OMSD方面的研究还处在起步阶段,孙翊等调查了机械加工行业的工人,统计结果表明64.0%的工人患有OMSD[5];孙静等对随机选取的40个加油站工人进行了OMSD的调查,结果统计其患病率高达51.2%[6]。基于以上研究,可以看出OMSD已广泛存在于我国各个行业,由此引发的危害应当引起我们足够的重视。

目前,我国汽车制造中的生产性物流主要以手工搬运作业为主,包括沉重货物的提举、移动、分拣、运载和装卸等操作。该工作主要为劳动密集型,工作环境较为艰苦且劳动强度高,存在着诸多导致OMSD的危害因素。孙林辉等基于NOISH提举方程对物流仓库搬运工人的作业姿势进行分析发现,大多数工人都存在不同程度的OMSD损伤[7];国外对OMSD的评价已有多种方法,但这些方法应用于不同的领域,且分别在不同行业中使用,效果也不尽相同。在众多OMSD的观察法中以快速上肢评估法RULA应用最为广泛,(Rapid Upper Limb Assessment RULA)是通过研究人身体各部位的用力情况、肌肉的使用情况和姿势,来对因工作造成OMSD风险的高低进行评估,且主要针对颈部、腕部、手部、臂部进行研究,这与汽车生产物流工人易患病部位一致。

本文的前期研究结合我国汽车生产物流行业的具体情况和现场环境,对RULA量表进行了修订和补充,建立了一种适合我国生产物流作业工人应用的RULA-AL(Automobile Production Logistics)评价量表。新增的4个条目除温度与噪声采用仪器测量外,移动距离和振动工具的使用均具有较好的评估者内信度和重测信度。由重复评估以及不同评估者的结果稳定性来看,建立的RULA-AL具有较高的信度。因此,本文应用RULA-AL量表,对汽车生产物流手工搬运作业工人的职业性肌肉骨骼损伤问题进行评价,来描述汽车生产物流工人的OMSD分布情况及其对职业安全事故和工作能力的影响,判断工人产生职业性肌肉骨骼损伤的高危作业和分布特征,从而对作业方法和作业工具进行改善,并采用管理手段进行预防。

2 汽车生产物流作业肌肉骨骼损伤风险的评价

本文研究对象尽量涵盖汽车生产物流的各个工种,从4个不同的作业岗位,卸货作业、拆包作业、存库作业、SPS分拣作业中各选取16名熟练工人,并对这64名工人进行肌肉骨骼损伤的评估。被选取的3位评估者均研究过肌肉骨骼损伤,在参与评估前均接受RULA评估的培训,并对改进后RULA各条目和部分图例都有深入理解。利用多瞬间点观察法对工人的作业过程进行视频拍摄,在相同时间录制视频,每个作业的录制时间为上午9:00~9:10、10:00~10:10、11:00~11:10和下午13:00~13:10、14:00~14:10、15:00~15:10,依次间隔1min截图一次,每个研究对象均得到60张样片。根据现场观察并结合录像,应用RULA-AL对工人的每张样片进行肌肉骨骼损伤的评价。

2.1 A得分(手臂、腕部)评价结果

分别对卸货、存库、拆包、SPS分拣这四种作业的全部评价结果进行A得分评价,并将评价结果的百分比进行统计,整理数据得加权平均分并对姿势进行校准。

由评价结果可知,上臂姿势中SPS分拣作业的劳动强度最大,大部分的被测工人上臂前倾15°~90°,并多数伴有上臂外展情况;SPS分拣作业在下臂姿势劳动强度依然很大,达到最高分2分,其中大多数的被测工人手臂越过了身体中线,腕部的劳动强度相差很小;卸货、拆包分拣、SPS分拣都有明显的腕部旋转现象。根据RULA-AL查表可得卸货、存库、拆包分拣、SPS分拣四个作业的总得分,即A得分分别为4、3、4、4。

2.2 B得分(颈部、躯体、腿部)评价结果

分别对卸货、存库、拆包、SPS分拣这4种作业的全部评价结果进行B得分评价,将姿势百分比进行统计,整理得加权平均分并对姿势进行校准。

可见SPS分拣作业中,由于SPS小车的特殊结构,工人不得不低着头伸长手臂才能找准零件位置,造成颈部姿势的劳动负荷加大,再加上SPS小车停靠点的不合理设置工人出现了颈部旋转现象;卸货和存库作业都需要不断的弯腰,将整箱货物移到托盘上,对躯体造成伤害较大,并且卸货作业还伴有躯体侧弯或旋转现象。根据RULA-AL查表可得卸货、存库、拆包分拣、SPS分拣四个作业的总得分,即B得分分别为5、4、2、3。

2.3 E得分(温度、移动、噪声、振动统计)评价结果

分别对卸货、存库、拆包、SPS分拣这四种作业的全部评价结果进行E得分评价,并将其换算为百分比进行统计,并在此基础上计算加权平均分。

从统计结果可以得出,卸货作业人员受温度影响最大,其次是存库作业和拆包作业。由于卸货区域处在室外,其受天气和温度影响最大。存库作业和拆包作业虽然处在3PL仓库内,但没有供暖装置。相比之下SPS分拣作业受温度影响最小,分拣区位于总装厂线边位置,为保证工艺质量,车间内设有通风和供暖设备;SPS分拣作业受步行距离影响最大、其次是存库作业。由于SPS分拣区域为平行于线边的一字型,工人在分拣操作时需要在各自工位内紧随SPS小车移动,经常处于移动状态,步行距离多。存库作业随时根据库存量进行补货,往返于暂存区与库位之间,步行距离也较多;SPS分拣作业受噪声影响最大,由于其工作环境在总装车间内,汽车装配时的机器运作、碰撞,信号指示声音不可避免,加之还有器具周转的噪声;拆包作业使用振动工具的频率最高,在拆包分拣前要将空器具拉至工位,完成后将满器具推至待发区。由于转运器具自身重量较大和轮子材质硬使得其摩擦地面产生较大幅度的振动。查RULA-AL量表可得卸货、存库、拆包分拣、SPS分拣四个作业的其他影响因素得分E分别为2、2、2、3。

图1 SPS分拣作业工作姿势

图2 SPS分拣作业工作姿势

2.4 RULA-AL的总分评价结果

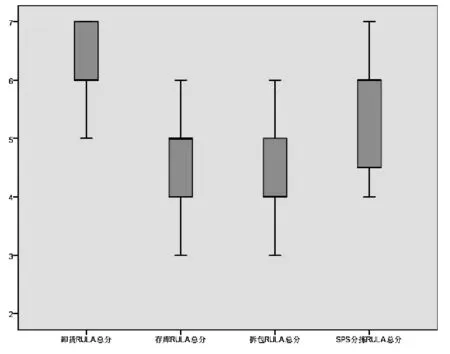

将此次改善后的RULA-AL对汽车生产物流工人的OMSD评价的总分进行统计,结果见表1和图3。卸货作业和SPS分拣作业工人总得分均值置信区间(P=0.05)为5.95~6.41、5.25~5.78,根据RULA-AL总分评价表,该作业行动等级为AL3,表示“该工作尚待研究、尽快改善”;存库作业和拆包作业工人的总得分均值置信区间分别为4.50~5.70、3.95~4.48,行动等级为AL2,“尚待进一步研究”;以4个主要工种为代表的汽车生产物流作业总分均值置信区间为5.32~6.15,行动等级为AL3,说明该行业工作需要尽快改善,存在肌肉骨骼损伤的风险。

表1 RULA-AL总分评价结果

注:P值=0.05

图 3 RULA-AL总分的箱线图

3 汽车生产物流作业方法的改善及效果分析

通过应用RULA-AL量表对汽车物流作业四个不同工种的工人进行肌肉骨骼损伤风险的评价后,由评价结果发现汽车生产物流作业存在职业性肌肉骨骼损伤的风险,需要尽快改善,且其危险因素在不同工种间的分布有所差异。本研究将从作业方法、辅助作业器具的设计和行政管理方法的改变三个方面着手,减少和消除OMSD的危险因素,预防OMSD的发生。

3.1 作业方法的改进

使用RULA-AL进行现场评价的结果显示,卸货作业和SPS分拣作业为AL3“尚待研究、尽快改善”,存库作业和拆包作业为AL2“尚待进一步研究”。因此,有必要针对RULA-AL各条目的得分状况,对整个工作系统进行分析,尽量减少和消除危险因素。首先对流程程序进行分析,找出整个作业过程中不合理和危险的动作对作业方法进行改善。以SPS分拣作业工人手臂前倾幅度大、颈部前倾频率高、移动距离多为例,以现场访问、观察、行为记录等形式对汽车总装厂SPS一工段分拣区员工、流程、场所、工具等进行统计分析,找出一工段所存在的问题和需要改善的地方。

经过工时统计分析得出第二工位正常工作时间(拣配、准备时间)占比90%,其余4个工位仅为74%~86%,工作饱和度高,长时间处于工作状态。观察发现工人进行SPS分拣作业时拿取零件频繁,常往返于SPS小车与货架之间。本研究对SPS一工段第二工位工人的操作过程进行了流程程序分析,以期减少工人的作业步骤与移动距离。

通过分析发现,工人需多次单手拿取零件,左右手相互传递,属不必要动作且此动作多次循环,提高了腕部的肌骨损伤风险;工人需要分别两次拿取连杆和雨刮电机,导致不必要的动作,存在躯体侧弯和手臂前倾幅度较大的问题;工人在拿取后门尼槽时多次发生零件落地现象,弯腰捡起不仅浪费时间,也会提高腰背部肌骨损伤风险。

针对以上问题进行改善,重新对零件的摆放顺序进行调整,将后雨刮电机与连杆放置在1、2层,3、4层合并为1层放置玻璃升降器。第3层的距离增加了10cm,避免了左右手相互传递的动作,节省了时间:改良放置后门呢槽的器具,以避免后门呢槽放入器具内相互缠绕,使工人拿取不便,经常出现掉落的现象。可以有效降低工人弯腰捡取的次数,从而提高工作效率。

应用5W1H和ECRS进行改善,对流程进行取消、合并、重排、简化。对存在问题的货架和不合理的分拣流程进行改善之前,工人2的储存步骤有34步、等待步骤有3步、搬运步骤有52步、加工步骤有30步。改善以后进行统计为储存步骤为27步、等待步骤为0步、搬运步骤为40步、检查步骤为1步、加工步骤为21步。共减少30步,时间节约62.6s,移动距离节省7.55米,拿取动作减少14次。改善后明显减少了工人的动作姿势,和移动距离,改善前后效果对比明显。

3.2 辅助作业器具的设计

人机工效学的目的就是改变环境来适应人,而不是让人适应环境。所以减少OMSD危险因素的一个出发点就是调整布局和改造工具,本研究从人体工效学的角度出发,针对存库作业工人在搬运过程中需要反复弯腰并且付出相对较大的劳动力才可实现货物的顺利搬运的问题(躯体前倾20°大于56.7%)和SPS分拣工人手腕活动频繁现象(腕部在中线附近旋转占比65.0%),设计了两种辅助作业器具。

(1)针对存库作业工人作业过程中存在的反复弯腰和体力负荷较大的问题设计了多功能液压助力物流车,能够轻松地将重物放入物流车中,在未使用人力的情况下将货物升至一定高度,使货物自动倾倒至所需搬运位置。避免了存库作业工人弯腰动作,节省了工人体力,降低了肌肉骨骼损伤风险。

(2)针对SPS分拣工人手腕活动频繁的问题设计了物料输送车线束挂钩,降低了SPS分拣工人的劳动强度,减少工人的腕部动作以及腕部旋转现象,有效避免工人手腕频繁弯曲引起腕管综合征的风险。

3.3 行政管理方法的改进

改进作业方法和增加辅助作业器具是预防和控制OMSD最基本的措施,除此之外采用行政管理、培训和医疗管理也能有效预防OMSD的发生。以人为本的行政管理是预防OMSD的主要方法之一。

(1)根据劳动强度、工作时间、工人的心理适应能力、工作任务和生理状况等科学的制定工作内容。并且进行合理的工作轮换,为员工提供在各种不同岗位之间的流动机会,避免长时间从事相同内容工作对身体部位造成损伤。

(2)在休息时间也可合理安排工人进行工间操的训练,现有成熟的工间操包含人体的各个部位,在做操的过程中可以使身体的众多肌肉群得到放松,运用操中部分动作的大幅度运动,也可以充分伸展人体的肌肉和韧带,加大关节的活动范围,使柔韧性素质得到提高,对于身体姿势的矫正有积极作用。

(3)定期举办一些培训或健康教育活动也可以有效预防OMSD。通过教育培训使工人意识到工作中的不安全的姿势和常见职业病,引导工人采用正确的姿势工作和尽量避免工伤。

(4)成立职业安全小组,进行定期记录检查,除了一些必要的体检外,运用RULA-AL量表并结合北欧肌肉骨骼损伤标准问卷,可以知道该作业是否存在OMSD危险因素,并且了解作业者哪个部位不舒服或存在疼痛,从而针对性的改进作业方法或工具,对作业者进行干预和防护。

3.4 改善后的风险评估

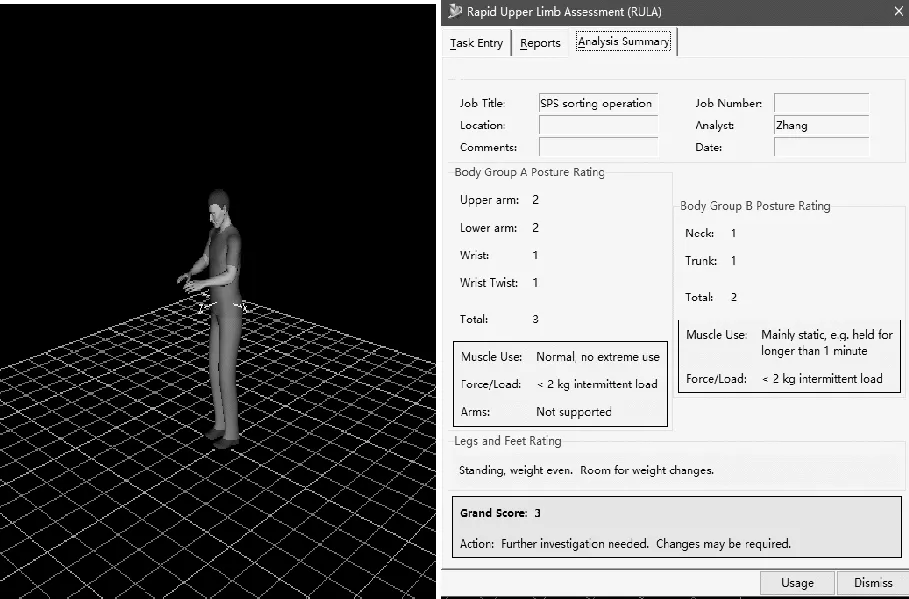

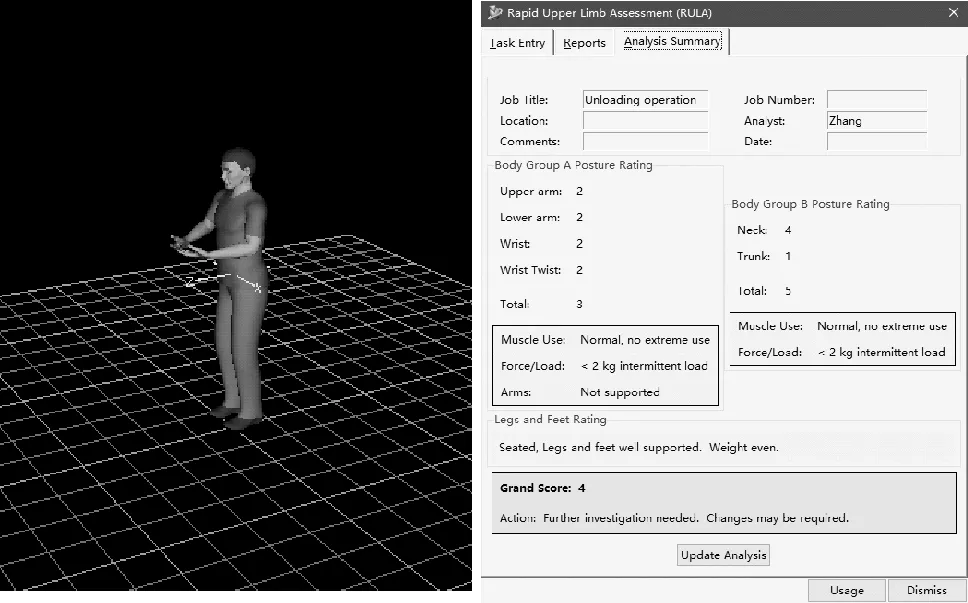

依照上述三类改善方法,针对卸货作业、SPS分拣作业两个存在OMSD高风险工种的作业方法进行改善后,利用JACK软件分析模块中的RULA对改善后的作业姿势进行评分后SPS分拣作业岗位评分如图4所示。

SPS分拣作业

卸货作业图 4 改善后用JACK评分图

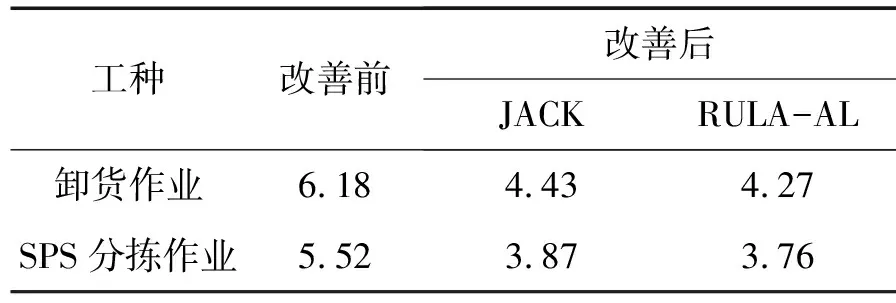

改善后使用RULA-AL量表进行风险的再次评估,得到的评分结果与JACK评分汇总如表2所示。

表2 两个高风险工种改善前后的肌骨损伤风险对比

由表2的中的评估结果可知,卸货作业和SPS分拣作业的肌肉骨骼损伤风险的评分均有明显的降低,肌肉骨骼损伤风险的评级也由改善前的AL3“该工作尚待研究、尽快改善”降低为 AL2,“尚待进一步研究”。表明应用作业方法改善,辅助作业器具的使用和行政管理方法的调整能够有效地降低汽车生产物流作业工人的肌肉骨骼损伤风险。

4 讨论

本研究应用RULA-AL量表对汽车生产物流工人进行了现场评价,分析了主要的四个汽车生产物流作业工种的OMSD分布特征,通过分析结果发现这4个工种均存在肌肉骨骼损伤的风险。从作业姿势、作业器具的设计及行政管理方法三个方面着手进行改进,以SPS分拣作业和卸货作业改善后的RULA-AL评分的变化可以看出,经过改善后的不同作业工种的肌肉骨骼损伤的风险显著降低。

在研究过程中发现对作业方法的改善最简单易行,纠正工人的不良姿势、对作业流程进行优化不仅成本较低,并且工人的接受程度也比较高。而对作业器具的设计的难度就高了许多,无论是设计多功能液压助力物流车,还是物料输送车线束挂钩,对于研究人员的设计能力和创新能力都带来了不小的考验。相较于作业方法的改善所投入的时间与物质成本也高出不少。

本次研究的过程中也遇到了一定的困难,在引导工人采用正确的姿势工作时由于工人们从未有过这样的经历,产生了一定的抵触情绪,在进行详细的解释和一段时间的适应之后工人才逐渐的适应了正确的工作姿势。这也说明,在进行改善过程中,实施对象对于改善措施的接受能力也是需要考虑的重要因素。

5 结论

本研究以汽车生产物流行业为背景,以汽车生产物流行业员工为研究对象,通过RULA-AL分析方法研究汽车生产物流行业员工的肌肉骨骼损伤风险并进行改善。总结整个研究分析过程,本研究得到以下结论:

RULA-AL量表能够与汽车生产物流作业现场实际情况相结合,能够准确的对不同的作业工种的肌肉骨骼损伤风险等进行评价。通过测评可知汽车生产物流员工的肌肉骨骼损伤风险较高,而通过改善后的肌肉骨骼损伤风险评价可以看出,应用作业方法改善,辅助作业器具的使用和行政管理方法的调整能够有效地降低肌肉骨骼损伤风险。汽车生产物流企业就可以从作业方法改善,辅助作业器具的使用和行政管理方法的调整三个方面入手,降低工人的肌肉骨骼损伤风险。

本研究的结论对如何改进汽车生产物流行业员工的工作流程提供了参考依据,对改善汽车生产物流行业员工职业健康具有一定的实践意义。