汽车零配件手工装配工位人因分析及改善研究

孙林辉,吕莹

(西安科技大学 管理学院,西安 710054)

1 引言

随着计算机科学的发展,汽车零配件生产中自动化程度越来越高,但由于自动化引入成本、零件自身工艺等因素限制,产线中许多预装配作业和中间作业仍需手工操作来完成,这说明了人是生产企业产线不可或缺的一部分,极大影响工厂生产的效率。在汽车零部件生产中,为平衡自动化生产节拍,手工装配工人通常要进行高频率,重复性的操作,日积月累,逐渐暴露出以上肢,腰部,颈部为主要部位的职业性肌肉骨骼损伤WMSDs(Work-related Musculoskeletal Disorders,WMSDs)。职业性肌肉骨骼损伤不适症与其他诸如尘肺病等职业病不同,它不会立即对人的生命健康产生致命危害,而是在日积月累的不良工作环境中对人造成潜移默化的身体损伤,不仅影响工人的劳动能力和身体健康,而且会导致缺勤和工伤事故造成经济损失[1-3]。究其根本,引发WMSDs的因素来自两大机理:“人—机”耦合设计不合理和“人—工作任务”制定不协调。

已有文献关于WMSDs的研究主要从3方面展开:①问卷调查法。快速暴露检查表(Quick Exposure Check,QEC)[4]、北欧标准化肌肉骨骼症状分析调查表(Nordic Museuloskeletal Questionnaire,NMQ)[5],该方法成本低,最方便,但主观性较强,数据准确性较低。②实验法。蔡敏等设计了基于脑电分析和动作研究相结合的实验,研究生产线的易疲劳工位并对其进行改善,验证了组合方法的优越性[6]。该方法的实施需要操作工人佩戴相关仪器设备,会影响工人的正常操作,在制造业中的实际应用效果不佳 。③量表评估法。其中NIOSH提举法在手工搬运场所运用较多[7],上肢快速评估RULA(Rapid Upper Limb Assessment,RULA)和全身快速评估REBA(Rapid Entire Body Assessment,REBA)两种量表在国内外工效学领域已经得到可靠性验证[8-9]。该方法的优势是可以在不影响工人正常作业的情况下进行评估,所得结果客观且容易实现。这三方面研究方式常结合使用,主观与客观并行展开,取得的研究结果也比较可观。

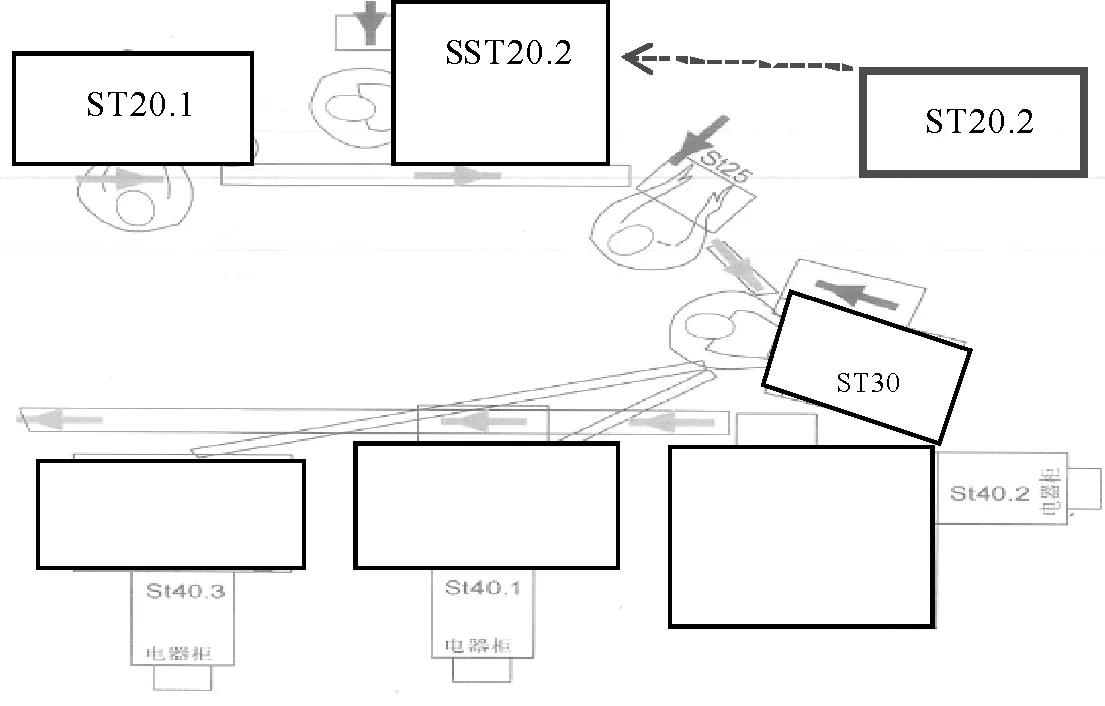

目前,在汽车领域学者们主要是对整车厂的大型装配场所进行研究,较少涉及零配件生产中的工人的操作台。物料装配工序和工作台设置基本决定了工人的操作姿势,本研究运用模特排时法(MOD)和上肢快速评估法(RULA),从作业流程,作业姿势,作业环境三方面对碳罐电磁阀ST25装配工位工人的作业姿势进行损伤部位和风险等级统计评估,并对容易引发WMSDs的逆人机工效学操作台进行改善,减少作业疲劳,降低工人患WMSDs的风险。

2 对象及方法

2.1 研究对象

为减少汽车零配件生产装配工人肌肉骨骼损伤,保障生产线平衡,提高整体生产效率。本研究选取了LD汽车零部件生产企业碳罐电磁阀ST25工位为研究对象进行工效学分析及改善,该工位属于典型的坐姿作业。

2.2 研究方法及人因分析

2.2.1 MOD法操作分析

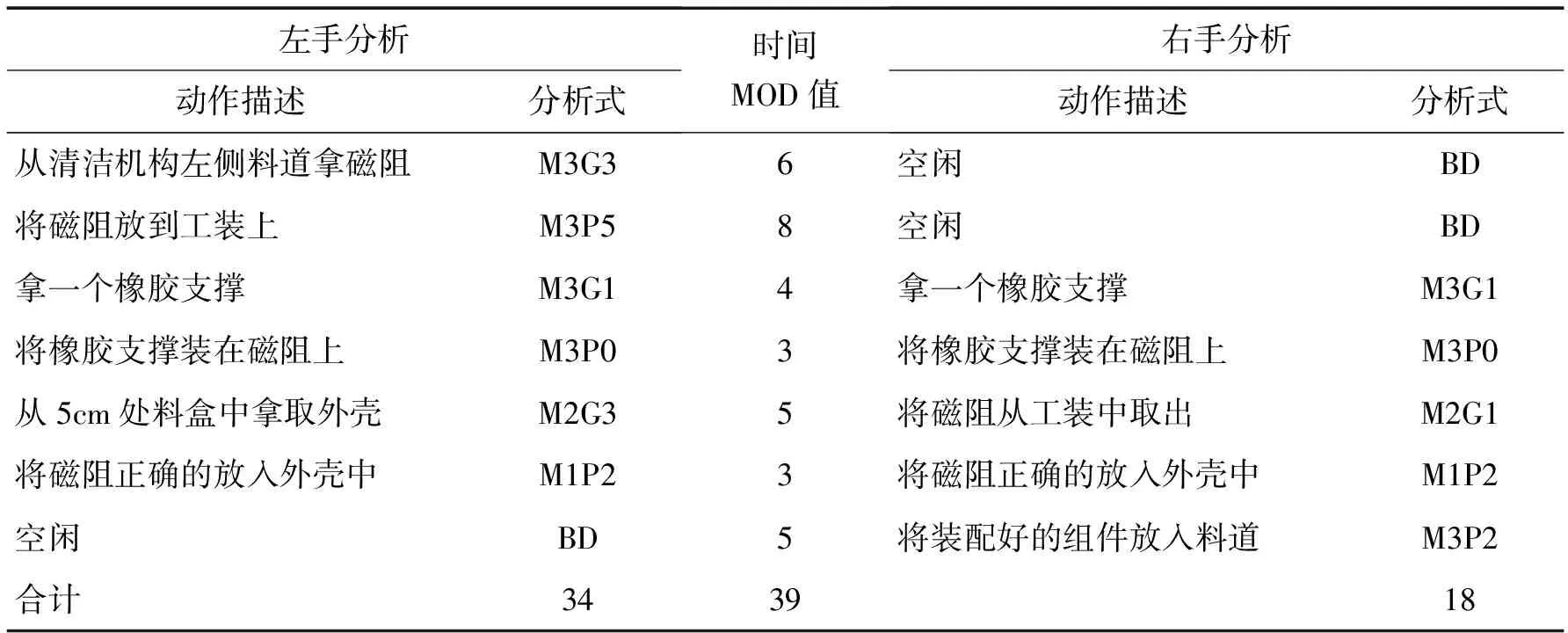

模特排时法(MOD)通过大量的人体工程学实验研究,将动作分为四大类:移动动作、终止动作、身体动作、其他动作[10]。ST25工位是由工人手动完成碳罐电磁阀中磁组和外壳的装配工作。运用模特排时法,构建工人组装磁阻和外壳的装配过程,整个操作次数均为1,MOD 分析见表1,根据人体工效学和疲劳研究的结果,以能量消耗最小的动作的时间消耗作为动作的时间单位,1mod-0.129 s[11]。该工位MOD值为45。

表1 改善前ST25操作MOD 分析表

生产数据显示,该工位平均每班生产3 600件,节拍为6 s,即工人每班重复同一标准作业数3 600次。ST20工位是ST25工位的前道工序,为ST25工位提供磁阻,生产节拍为12 s,为平衡产线节拍,在ST25工位左右两侧分别设置磁阻生产工位,命名为ST20.1和ST20.2,形成“两个流”供料,这就迫使工人在操作中反复更迭左右臂向两侧伸展才能取到磁阻,即供料系统存在高频率重复性双侧抓取的强迫体位,使相对应的肌肉持续受力,易引发工人手臂疲劳酸痛感;每次取料工人都需在大脑中对拿取方向进行预判,增加了工人的劳动强度;由于现场布局限制,右侧磁阻料道与工装台不在水平位置,低于组装台8.3 cm,工人在右侧料道拿取一次需伸展14 cm,且需辅以眼睛动作才能进行有效拿取,不符合动作经济原则,在拿取过程中,两个料道的物料容易因双手拿取方向失调而产生错误,影响线平衡,造成产品质量隐患。当前外壳料箱水平放置在操作台上,一旦仓库来料,POU上料人员就会将外壳放至水平容器中,对容器内的数量没有控制,经常会出现换型时容器中仍有数量不明的余料需要处理,增加了操作人员则非增值动作。

2.2.2 RULA作业姿势评估

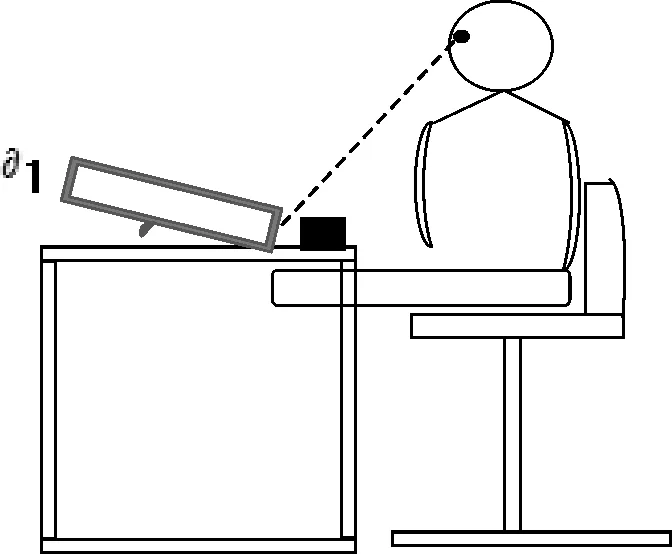

RULA法由诺丁汉大学的Lynn Mc Atammey 和Nigel Corlett 两位教授于1993 年首次提出。通过分析人体6个部位的姿势、用力情况和肌肉的使用情况,来分析、评估人体上肢肌肉骨骼损伤风险,该方法在国外已经应用的十分成熟。由于导致肌肉骨骼损伤的因素众多,为确保研究的有效性,经过调查,确定所研究的工人均无外科手术史。首先,对ST25工位操作工人进行8 h/班的作业现场录像,拍摄时长7 560 mins,在数据处理上,每隔15 mins从中截取一张作业姿势截图(如图1所示),共取得504张样本。利用函数式将RULA评估标准设定在Excel中,在评估中输入每个部位的姿势角度,即可自动输出WMSDs风险等级,实现快速评估。其次,采用RULA对每张样本进行损伤风险等级评估(如表2所示),其中包括工人上臂,下臂,腕部,颈部,躯体和腿部动作进行评分,汇总后得到最终评分结果,根据评分结果划定其风险等级。用SPSS 22.0统计出得分最高的损伤部位,同时对该工位的工人进行访谈。

图1 装配姿势图

经过分析发现,该工位最终RULA评分为5分,导致工人肌肉骨骼损伤等级为中度损伤风险,其中得分最高的部位为手臂和下肢,为患WMSDs的潜在风险部位。这也符合在访谈中工人反映的由于手臂频繁伸展(每装配一件伸展一次,7次/min)拿取物料的强迫姿势引发的疲劳感,在当班7 h工作时间内,下肢长时间静态弯曲,无法找到一个恰当体位,人的行为惯性导致腿部交叉现象频繁伸展受阻,引发腿部血液流通不畅,经常出现酸痛发麻的疲劳感。

表2 操作姿势RULA评估表

2.2.3 作业环境分析

本研究采用ILO《工效学检查表》对该工位进行作业环境分析,共包括132项检查要点,物料存放和运输、工作台、生产设备的安全、危险物质的控制、照明、辅助设施、厂房、劳动组织等8个方面的内容,统计结果表明,该工位不涉及危险物质控制项,除上文已分析出的问题外,该工位照明缺陷突出。

ST25工位中单个磁阻直径为2.5 cm,对磁阻特定位置进行橡胶支撑和外壳组装属于精细程度较高的作业,在组装中需进行三次目检:(1)零件装配是否完整(2)橡胶支撑型号是否正确(3)外壳口部是否有损伤,该工位操作台无照明装置支持。一方面,工人需要反复努力辨认,易使视觉疲劳,工作无法持久,降低工作效率,甚至引发安全事故[12];另一方面,在组装中工人由于光线不足会不自觉的需要躯干前倾,当腰椎和颈椎的自然弯曲弧线发生改变后,人体处于强迫体位,腰背肌肉处于紧张状态,引发腰背肌肉疲劳,最终导致肌肉骨骼损伤,据过去6个月统计,因橡胶支撑和外壳卡扣处装配不当引发的不良品有3起,通过跟工人沟通,发现装配过程中因视疲劳会导致零件方向颠倒,目检效果不佳,此种产品缺陷与照明不足有极大关系。

3 操作台人因改善设计

通过对ST25工位操作人员的动作分析和RULA评估,发现磁阻的物料供给系统不合理且操作台不符合人机工程学要求是导致身体强迫姿势和疲劳感产生的主要原因,另外,无照明装置引发的视疲劳和工人无意识的颈部前倾。为了确保改善措施的有效性,必须优先考虑导致WMSDs风险的根本点,国际劳动组织专家认为,与具有事故倾向的工人相比,工位设计、布局和保养维护不善的工作环境更容易诱发事故[13],此次改善依据人机工程和工业工程的相关理论及规范,对该工位进行针对性改善。

3.1 物料供给系统改善

磁组组装工位ST20为ST25工位的前道工序,料道分至ST25工位的两侧,不符合精益生产中工序间“一个流”的生产原则,这极大影响了工人操作步骤和作业姿势,增加了工人的劳动强度。一般工作台的操作过程可划分为“取料及上料、控制及装配加工、下料及传输、” 三个部分,该工位除“控制及装配加工”过程外,其他两个过程都由于右侧料道设计不合理而不符合人机操作标准。

首先,运用动作经济原则重新设计ST25的物料供给方式,将 ST20.2工位转移至左侧,使其与ST20.1料道串联,在料道左侧和上侧分别设置上料口,如图2所示,工人只需左手在左侧拿取磁阻,无需在脑中预判方向,减少了思考动作,取消了右手的拿取动作,缩短了拿取距离,且左侧拿取时间较以前的右侧拿取时间短,按照过去六个月的平均产量统计,按照过去六个月的平均产量统计,ST25工位实行每天三班倒生产,平均每班生产3 600件,在均衡生产下,每班次内左右手平均分别伸展1 800次,工人在右侧料道拿取一次物料需伸展14 cm,从左侧料道拿取一次物料需伸展10 cm,故而改善后在拿取次数不变的情况下,左右两侧取料变为只从左侧取料,可节约右侧单次伸展(14-10)*2 cm,综上,计算出每班减少上肢伸展距离(14-10)*1 800*2=14 400 cm,即144 m。

图2 工位转移示意图表2 改善后左右手MOD 分析表

左手分析动作描述分析式时间MOD值右手分析动作描述分析式从清洁机构左侧料道拿磁阻M3G36空闲BD将磁阻放到工装上M3P5 8空闲BD拿一个橡胶支撑M3G1 4拿一个橡胶支撑M3G1将橡胶支撑装在磁阻上M3P03将橡胶支撑装在磁阻上M3P0从5cm处料盒中拿取外壳 M2G35将磁阻从工装中取出M2G1将磁阻正确的放入外壳中 M1P23将磁阻正确的放入外壳中M1P2空闲BD5将装配好的组件放入料道M3P2合计 343918

其次,调整外壳上料方式,取消原来的工作台水平容器,改用定量周转箱放置外壳,根据外壳的最小包装量和体积,计算出每箱应放置180个,周转箱尺寸为600×400×220,单位mm。为便于取料,周转箱应置于斜面上,斜面角度以便于操作人员观察余料为宜。已知生产线桌高固定为80cm,记为H0,座椅距操作台的距离可根据需要调整。参照GB 10000-88人体尺寸表,斜面角度应满足第5百分位的男性坐姿作业时的视觉可达域,定义其他身体相关参数:坐姿眼高为749 mm,记为H1;人的垂直视野向下最大可达70°,记为E1;周转箱前端距躯干距离,记为H2;周转箱末端距桌面的距离,记为H3,周转箱前端距桌边距离,记为H4;经推理,周转箱的斜面角度A计算如公式(1):

(1)

简化后得公式(2):

(2)

通过现场测量,分别得到H2= 350 mm,H4=120 mm,计算得出最佳倾角α1约为30゜,如图3所示。

图3 人-周转箱操作台示意图

改善后该工位MOD值为39(见表2)可以便于操作者观察余料,缩短了作业者从最远处拿取外壳的距离,降低操作者疲劳,使操作者的劳动紧张程度适当,每次换型,无需再清理周转箱内零件,可直接搬离,减少了清理动作,提高工作效率。

3.2 增加脚踏板及照明装置

以手工操作为主的工作台可分为坐姿、可坐可站、站姿3种类型,该工位为典型的坐姿作业,操作台高度不可调节且操作者都为男性。

根据人因工程学中关于坐姿作业者操作环境的相关理论,小腿向前伸时,大腿、小腿与脚面之间保持合适的夹角可获得舒适的腿部坐姿,舒适的腿部坐姿应保证大腿与小腿夹角在95°~120°之间,小腿与脚掌之间夹角应达到85°~95°之间,从而保障上体通向脚部的血管不受压迫,保持血液正常循环,达到舒适的腿部坐姿状态。

为实现上述设计原则,保证大腿、小腿和脚掌之间夹角达到相性的舒适度数范围内,需解决脚面与小腿的角度,大腿与小腿角度两点问题。当大腿与小腿之间的角度为120°时,小腿与脚掌之间夹角为95°时,脚踏板斜角应为25°,故应安装倾斜角为25°的脚踏板,不同身高的工人可通过调整座椅与工作台的距离,使自己达到下肢舒适体态,减缓工人腿部疲劳。

确定角度后,则需确定脚踏板的高度,经测量该工位座椅高度为75 cm,工鞋厚度为4 cm,根据公式(3)可得[13]:

脚踏板高度最大=最大坐高-(男性第5百分位小腿与脚的长度+鞋高×cos30°

(3)

=67.8-(38.3+4)cos30°=20 cm

故脚踏板的最大高度为20 cm。改善后,工人在长时间作业中可以保持下肢自然伸展,且下肢姿势符合工效学角度要求,避免肌体疲劳。

ST25工位属于精细程度较高的作业,针对ST25工位光线较暗的情况,应安装独立照明。照度过高或过低都会影响作业者的工作效率和躯干弯曲程度,根据《建筑照明设计标准》(GB50034-2013),结合LD公司生产部门的标准,在距操作台面90cm处安装了500lx的独立照明,整体改善后作业姿势如图4所示。

图4 改善后作业姿势

4 讨论

在第三节中对该工位操作台进行人因改善后,取得了以下成效:重新调整物料供给方式,使工人取料方式从“双边取料”变成“单边取料”,降低大脑负荷,缩短了拿取距离和时间;调整外壳上料方式,使用定量周转箱放置外壳,减少了余料清理动作,设定物料箱摆放角度,便于操作者观察余料,减少周转箱余料清理环节,使生产系统更加顺畅;增加脚踏板和照明装置,改善下肢的强迫体位,合理充足的照明避免颈部长时间处于前倾姿势的潜在职业性肌骨损伤风险。

5 结语

操作台的工效学合理性是汽车零部件生产工人职业健康和工作效率的重要影响因素,本文以LD公司ST25工位实际生产场所为研究点,应用MOD法和RULA评估法对该工位进行WMSDs风险评估分析,并从三方面对其进行改善。改善后,缩短了物料抓取距离,防止因设计不合理而导致的不良作业姿势,减少了工人的劳动负荷,降低工人患WMSDs的风险。当今汽车零配件生产企业中半自动化产线是中国制造2025的发展道路中的典型过渡阶段,加强手工操作工位设计过程中的人机工程考虑,可以提高工人的操作效率和安全性、以及自身的满意度,提供符合工效学标准的工位对零配件生产作业者的职业健康意义重大。“人—机—环”协调统一的工作环境是为了保证操作人员的舒适度,实现持续稳定工作的前提,以后设计制造操作台及设备时应尽量予以满足。