全功能小车自动化轨道吊吊具精确定位研究

上海国际港务(集团)股份有限公司尚东集装箱码头分公司

1 引言

码头堆场上广泛使用的自动化轨道吊, 通常采用机械八绳防摇系统,由于钢丝绳缠绕方式原因,存在主起升钢丝绳使用寿命较短等问题。采用全功能小车设计的自动化轨道吊,主起升钢丝绳缠绕方式为传统四绳方式,使用寿命大为提高,但没有防摇功能。为了实现吊具主动防摇的功能,在吊具上添加辅助钢丝绳,通过4个辅助电机对钢丝绳的牵引限制吊具摆动,实现主动防摇的功能;同时,控制4个辅助电机的运行方向和绳长,实现对吊具姿态的控制。

2 改造方案

在小车上布置4个防摇辅助电机和减速机(采用三合一电机)、4个防摇钢丝绳卷筒、4个绝对值编码器与重量传感器、4个变频器和相应的 PLC可编程逻辑控制器、Profibus(process field bus,过程现场总线)系统等。采用变频电机,配置增量式编码器,实现闭环矢量控制。4 根防摇钢丝绳在空间布置上是等长度并且互不交叉干涉的,一端分别固定在吊具的 4 个角上,另一端分别通过导向滑轮缠绕在 4 个防摇卷筒上[1](见图1)。

图1 全功能小车ARMG框图

控制部分采用主流的PLC 控制系统和变频驱动系统、Profibus 总线通信,具体如下:

(1)控制系统选用GE RX3I系列品牌PLC,用于自动化流程及单机自动化控制。

(2)驱动系统选用高性能矢量控制变频器,可实现闭环矢量控制模式(速度或力矩均能精确控制)。

(3)传动系统选用变频电机减速机制动器三合一总成,选用合适的减速比,电机侧配置增量式编码器,通过计算实现电机速度、位置的精确反馈[2]。

(4)在起升卷筒低速侧配置多圈绝对值编码器,实现2个起升卷筒的同步控制,反馈吊具位置,实现对辅助钢丝绳的相关控制。

(5)起升机构配置载荷计量装置,将载荷信息输送给 PLC 进行运算和控制。

3 微动控制计算分析

3.1 吊具的左右调节

如图2所示,吊具左右调节时,1号电机与4号电机为一组,2号电机与3号电机为一组。辅助电机在调整过程中处于位置控制模式。根据悬吊高度和所需偏移量设定辅助钢丝绳的伸缩量,当吊重向左偏移时,1、4号辅助电机钢丝绳收缩,2、3号辅助电机钢丝绳伸长,反之同理。定义辅助钢丝绳伸长为正,缩短为负。

图2 全功能小车示意图

全功能小车几何关系示意图如图3所示,假设吊重悬吊高度始终保持不变,1-4号电机辅助绳原长度为lor。当吊重向右偏移时,根据几何关系可得:

图3 全功能小车几何关系示意图

当吊重向右偏移ofstr时,1、4号电机辅助绳长度为l14,2、3号电机辅助绳长度为l23,那么:

l14=

l23=

绳长的变化量Δl14、Δl23为:

Δl14=l14-lor

Δl23=l23-lor

假设辅助电机减速器减速比为i,卷筒直径为dr,滑轮倍率为n,那么电机角度输出为:

当吊具向左偏移时,将设置为负即可,表达式依旧不变,但此时1、4辅助钢丝绳处于缩回状态,2、3助钢丝绳处于伸长状态。辅助电机处于位置控制模式。吊具的前后调节的计算方法和左右调节计算方法一致。

3.2 吊具的水平回转调节

如图4所示,吊具水平回转调节时,1号电机与3号电机为一组,2号电机与4号电机为一组。辅助电机在调整过程中处于位置控制模式。根据悬吊高度和所需偏移量设定辅助钢丝绳的伸缩量,当吊重顺时针回转时,2、4号辅助电机钢丝绳收缩,1、3号辅助电机钢丝绳伸长,反之同理。

图4 全功能小车示意

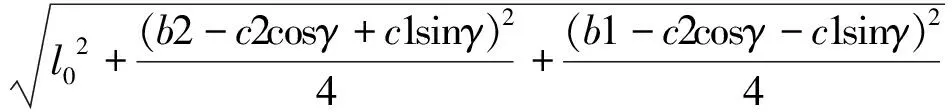

全功能小车回转示意见图5,假设吊重悬吊高度始终保持不变,当吊重顺时针回转γ时,1、3号电机辅助绳长度为l13,2、4号电机辅助绳长度为l24,根据坐标回转公式及钢丝绳空间关系可知:

图5 全功能小车回转示意图

l13=

l24=

Δl13=l13-lor

Δl24=l24-lor

经计算,发现2、4号电机辅助绳长度缩短,1、3号电机辅助绳长度伸长;同理,当吊具逆时针回转时,将γ设置为负即可,表达式依旧不变,但此时2、4号辅助钢丝绳处于伸出状态,1、3号辅助钢丝绳处于缩回状态。辅助电机依旧处于位置控制模式。

假设辅助电机减速器减速比为i,卷筒直径为dr,滑轮倍率为n,那么电机角度输出为:

4 测试及微调公式拟合修正

在实际调试时,发现影响电机调节量的因素有集装箱离地高度、载荷大小、微动量大小等,尤其是由于钢丝绳的弹性形变,载荷大小造成了很大的误差,为达到更好的控制效果,需要根据多次实验测试结果对上述微调公式进行修正。吊具左右微动的一组实验数据见表1。

表4 吊具左右微动实验数据

根据以上数据在MATLAB进行拟合,引入负载系数D0,代表载荷大小,修正公式为:

式中,D0为载荷大小,t。

绳长的变化量Δl14、Δl23为:

对于吊具前后调节工况和回转工况,同样引入负载大小这个系数,修正方法一致。在PLC程序中根据以上公式的修正,进行程序修改和调试。自动化轨道吊对吊具的精确定位要求很高,通常堆箱精度要求为:集装箱层与层之间在不同的方向不超过±30 mm的误差。由于激光器的反馈本身有误差,执行机构(大车、小车运行主机构)的定位通常也有±10 mm的误差,所以对于辅助绳控制下的吊具微动提出了更高的要求,需要保证在±10 mm的误差以内。在程序修正以后,吊具微动控制的位置精度可达到此要求。

5 结语

全功能小车自动化轨道吊吊具精确定位的方法,是通过对4根辅助钢丝绳的位置控制,实现吊具在前后左右移动,左右回转的精确定位。该方法已应用于洋山码头一台最大起升重量40 t型的自动化轨道吊上,较好地实现了吊具精确定位,验证了该方法在工程中的适用性。