石膏对氧化钙激发高炉矿渣胶凝性能的影响

邢 军,胡竞文,李 翠,邱景平,孙晓刚

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.山东省招远第一中学,山东 招远 265400)

随着充填采矿的发展,目前普通硅酸盐水泥已成为大多数充填矿山使用最普遍、使用量最大的胶凝材料,但其成本高,在生产过程中会消耗大量能源、资源(如石灰石、黏土等不可再生资源),排放大量有害气体。为了减轻和避免硅酸盐水泥生产给环境造成的污染,人们开始尽可能减少硅酸盐熟料用量,寻找新的绿色胶凝材料[1-2]全部(或部分)替代硅酸盐水泥熟料。其中,碱激发无机胶凝材料是常温下制备胶凝材料的新方向。随着我国冶炼工业的发展,高炉矿渣作为冶金行业的处理难题,其二次利用引起了国内外专家学者的关注,有研究表明高炉矿渣属于硅酸盐类物质,具有同水泥相似的胶凝性能,在适当条件下可作为一种新型的水泥替代料[3-5]。为此,国内外专家学者进行了高炉矿渣特性制备碱激发高炉矿渣胶凝材料的研究,研究表明,碱激发高炉矿渣胶凝材料的使用,可克服充填采矿中传统水泥胶结剂早期强度低、水化热高、成本高等不足,有利于地下充填采矿的更广泛应用[6-7]。

高炉矿渣是生铁冶炼过程中从高炉中排出的一种废渣,其活性较低,常用氢氧化钠(NaOH)、氢氧化钾(KOH)等强碱来激发其胶凝活性,但这些碱激发剂具有较强的腐蚀性,不利于安全生产,且NaOH和KOH来源不足、成本高昂,不易实现大规模的工业化生产。因氧化钙(CaO)具有来源广、易获得、成本相对较低且作为反应物时对仪器的损害相对较小等优点,另外,CaO在反应过程中还能为反应体系提供大量游离的Ca2+,使体系更易形成水化硅酸钙凝胶(C-S-H),从而增强碱激发胶凝材料相关的物理性能,在当前碱激发胶凝材料研究中得到了广泛运用[8-11]。但CaO属于弱碱性激发剂,其能够激发出来的游离Ca2+是有限的,需额外添加钙盐来提供反应所需的足量的Ca2+;而且有研究表明[12-14],石膏硫酸盐也能激发矿渣活性,生成钙矾石晶体(AFt),从而提高高炉矿渣的强度,但仅用硫酸盐激发高炉矿渣胶凝活性的效果不明显,还需在碱激发作用下其活性才能较完全地被激发出来。因此,采用氧化钙-石膏硫酸盐作为复合添加剂,两者互相弥补、互相促进,可以更加充分地激发高炉矿渣的胶凝活性和提高胶凝材料的胶凝能力[11,15-16]。为此,本文利用复合激发剂激发原理,探讨石膏对氧化钙激发高炉矿渣胶凝性能影响,这对碱激发高炉矿渣胶凝材料在地下充填采矿的更广泛应用具有一定的理论指导意义。丁铸等[13]、王复生等[14]验证了石膏掺量5%、养护28 d时,高炉矿渣在硅酸盐水泥中活性激发效果较好。本文拟利用实验对不同石膏掺量下(0%、5%、10%和15%)碱激发炉渣胶凝材料28 d的强度变化进行研究。通过X射线衍射和扫描电镜分别观察28 d龄期材料水化产物的物相组成和微观形貌的变化情况,分析碱激发炉渣胶凝材料强度变化的原因;通过压汞法测试28 d龄期材料的孔隙结构,进一步说明碱激发炉渣胶凝材料强度变化的原因。

1 实 验

1.1 试验材料

实验中使用的高炉矿渣取自河南,氧化钙(分析纯,含量≥98%,粉状)和石膏(分析纯,含量≥99%,粉状)自购。高炉矿渣的主要化学成分见表1。

研究不同石膏掺量下碱激发高炉矿渣胶凝材料抗压强度的变化情况,分别添加0%、5%、10%和15%用量的石膏,碱激发高炉矿渣胶凝材料的配比见表2。

表1 高炉矿渣的主要成分Table 1 Main components of blast furnace slag

表2 胶凝材料配比Table 2 Ratio of the cementing material

图1 高炉矿渣的原料粒度分布图Fig.1 Particle size distribution of raw materials for blast furnace slag

1.2 碱激发胶凝材料的制备及性能分析方法

将高炉矿渣经球磨机进行粉磨后比表面积达到500~700 m2/kg,高炉矿渣的原料粒度分布如图1所示。按表2中胶凝材料配比制备碱激发胶凝材料,将碱激发胶凝材料用SJ-160水泥净浆搅拌机进行搅拌,充分搅拌后注入50 mm×50 mm规格的模具中,48 h后脱模,脱模后用聚氯乙烯塑料薄膜密封,并放在YH-40B型标准恒温恒湿养护箱中养护至28 d龄期(养护温度为20 ℃,湿度为90%),得到试验试块。采用NYL-200D型压力试验机测定养护28 d龄期内试块的抗压强度,平行3个试块强度取平均值,强度误差值控制在15%以内;将养护28 d后的试块置于异丙醇[17-19]中浸泡5 d以中止水化反应,将试块取出干燥,将不同石膏掺量下部分试块切成边长约为20 mm的正方体小块,采用扫描电镜(SEM)观察其微观结构,压汞法(MIP)测试其孔隙结构,剩余的试块碎磨至74 μm进行XRD图谱分析。

2 试验结果与讨论

2.1 不同石膏掺量对碱激发胶凝材料抗压强度的影响

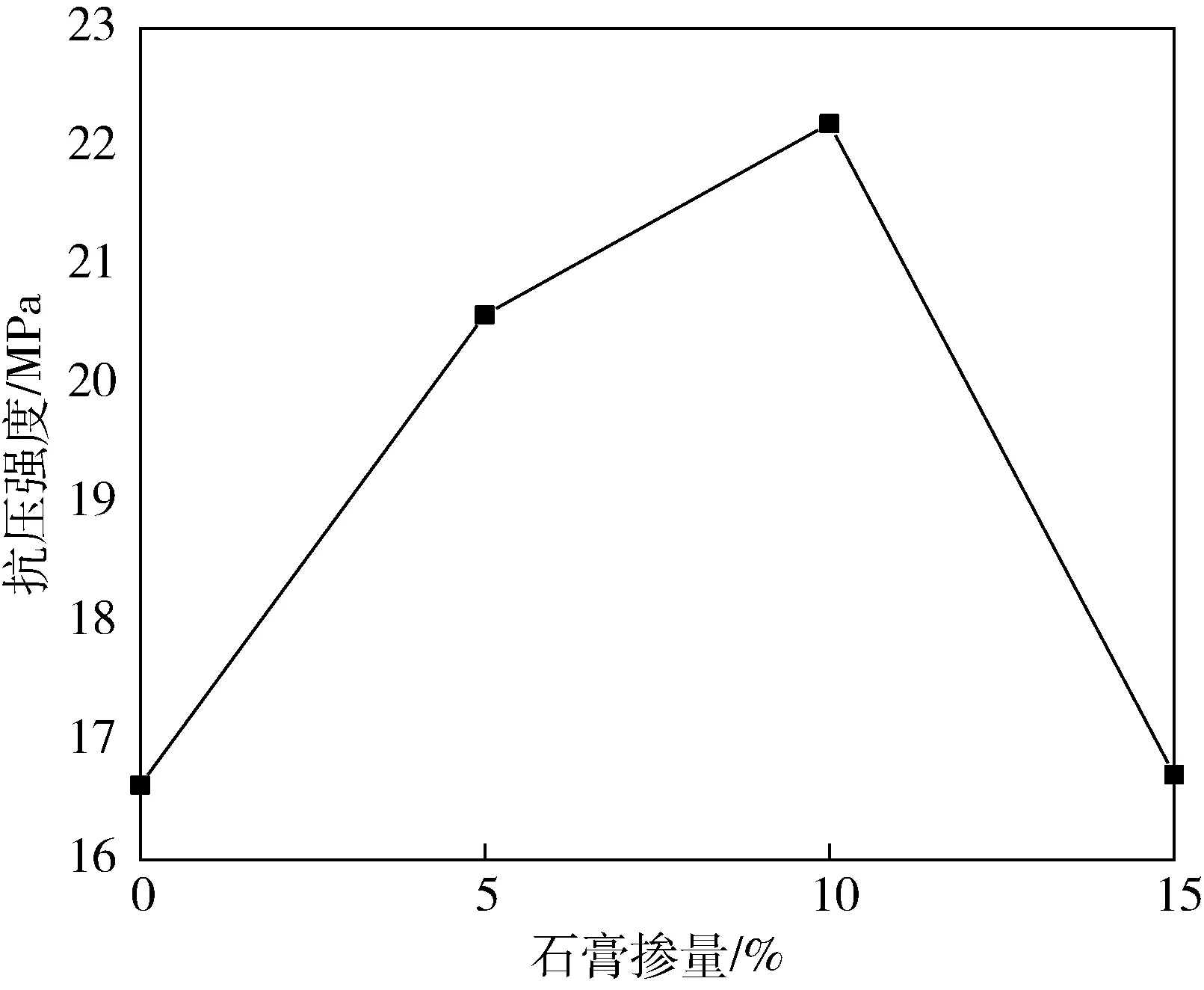

采用NYL-200D型压力试验机测定养护28 d龄期试块的抗压强度,不同石膏掺量下试块的抗压强度见表3。直观反映不同石膏掺量下试块的抗压强度的变化情况如图2所示。由表3和图2可知,未添加石膏时,试块的强度为16.63 MPa。添加石膏后,试块的抗压强度随石膏掺量的增加先提高再降低;当石膏掺量为10%时,试块的抗压强度达到最大(约为22.20 MPa);继续增加石膏的用量,试块的抗压强度开始大幅度降低,但从图2可以发现添加石膏用量至15%时,试块的抗压强度虽有所下降,却仍大于未添加石膏试块的强度。由此说明,在碱激发胶凝材料反应体系中,添加适量的石膏,可以提高试块的抗压强度。

表3 不同石膏掺量下28 d龄期试块的抗压强度Table 3 Compressive strength of the curing 28 d test blockswith different gypsum dosage

2.2 不同石膏掺量对碱激发胶凝材料反应产物的影响

不同石膏掺量下碱激发高炉矿渣胶凝材料试块28 d水化产物的XRD图谱见图3。

图2 不同石膏掺量下28 d龄期试块的抗压强度曲线Fig.2 Compressive strength curves of the curing 28 d test blocks with different gypsum dosage

图3 不同石膏掺量下28 d龄期试块的XRD图谱Fig.3 XRD map of the curing 28 d blocks with different gypsum dosage

BFS为未参与任何反应的纯高炉矿渣,由图3可知,BFS的主晶相为石英和钙铝黄长石;在碱激发胶凝材料中未加石膏时,反应产物为水化硅酸钙(C-S-H)、方解石、氢氧化钙、水铝黄长石以及水滑石物相,当加入石膏后,水化生成物的物相种类发生了变化,除了出现以上物相外,反应体系中还出现了钙矾石晶体,且随石膏掺量的增加,水化生成物中钙矾石晶体的生成量有继续增加的趋势[15];继续增加石膏的用量,水化生成物的物相中还出现了一定量的石膏物相[12,20]。具体分析如下所述。

对比BFS和0%石膏掺量的XRD图谱可以发现,高炉矿渣在碱性条件下发生水化反应会生成大量的水化硅酸钙(C-S-H)和氢氧化钙,由此可以说明CaO能够有效地激发高炉矿渣的胶凝活性;对比0%石膏掺量和5%石膏掺量的水化生成物的物相,发现出现了一定量的钙矾石物相;对比5%石膏掺量10%石膏掺量的物相,水化生成物的物相种类并没有明显的改变,但随着钙矾石晶体的产生,水化硅酸钙(C-S-H)的生成量有较大的提高,氢氧化钙的生成量有所减少,结合图2可知,钙矾石晶体和水化硅酸钙(C-S-H)凝胶相结合可进一步提高碱激发材料的强度。对比10%石膏掺量和15%石膏掺量,可以明显看出出现了新的石膏物相,而且氢氧化钙的生成量有很大的提高,这主要是高炉矿渣中溶解的铝离子和钙离子不足以和石膏中溶解出来的硫酸根离子反应生成稳定的钙矾石晶体,从而使物相中出现了一定的石膏物相,结合图2可知,在反应体系中添加过量的石膏可能会降低了碱激发材料的强度。

但仅从反应的生成物上不足以说明碱激发胶凝材料在加入石膏后抗压强度明显上升和添加过多石膏后抗压强度大幅度下降的原因,还需要从碱激发胶凝材料的微观结构以及内部特征方面深入分析胶凝材料试块的强度变化的原因。

图4 不同石膏掺量下28 d龄期试块的微观结构Fig.4 Microstructure of the curing 28 d test blocks with different gypsum dosage

2.3 石膏掺量对碱激发胶凝材料的微观形貌和孔隙特征的影响

图4为不同石膏用量下碱激发高炉矿渣胶凝材料试块在扫描电镜(SEM)下的微观形貌。图4中1 μm图是4 μm图的局部放大图,4 μm图中方框处即为1 μm图表示部分,具体分析如下所述。

图4(a)和图4(b)分别为4 μm和1 μm的未掺石膏试块的微观形貌,从图4中可以看出未掺石膏试块的表面有大小不一的孔隙、氢氧化钙晶体和水化硅酸钙(C-S-H)胶凝;当石膏掺量为5%时,试块的表面出现了一定量的钙矾石晶体,试块的内部结构相比未添加石膏时变得致密且少孔隙,但还是观察到了相对较大的孔隙(图4(c)和图4(d)),结合图2和图3可知,添加石膏会促进碱激发反应体系生成钙矾石晶体,在试块内部形成致密的结构,从而提高碱激发高炉矿渣胶凝材料试块的强度;当石膏掺量为10%时,试块的表面变得更加光滑,在试块内部并没有观察到较大的孔隙,只观察到了两条不完全贯穿的微观裂隙(图4(e)和图4(f)),结合图2和图3可知,大量的钙矾石晶体和水化硅酸钙(C-S-H)凝胶在反应体系中相互交织、聚集,并不断填充至孔隙中,使水化产物的结构变得更加致密,可大幅度提高碱激发高炉矿渣胶凝材料试块的强度;当石膏掺量过多,达到15%时,试块的内部和表面出现了一定量的石膏晶体,另外还出现了一些大小不一的孔隙(图4(g)和图4(h)),出现这一现象可能是因为掺入过量石膏时,多余的石膏无法与反应体系中的物质反应,杂乱的分布于体系之中形成孔隙,结合图2和图3可知,孔隙增多或水化物中产生的石膏晶体可能会降低碱激发高炉矿渣胶凝材料试块的强度。

利用压汞法测试不同石膏掺量下28 d龄期碱激发高炉矿渣胶凝材料试块的孔隙和孔径分布情况,分别见表4和图5。

由图5可知,当添加石膏5%后试块孔隙的直径有很大的改变,粒径相对较小的孔隙的数量迅速增加,同时试块的孔隙率也有明显的增加,结合微观结构分析,说明钙矾石晶体的出现在一定程度上会改变试块内部小孔隙的分布情况,从而影响试块的强度变化;当石膏掺量为10%时,相对较大孔径的孔隙有进一步的减少,试块的孔隙率也有一定量的降低,结合微观结构分析,说明孔隙结构越致密,试块的强度越高;当石膏掺量达到最大值15%时,试块的孔隙率和孔隙的直径都有所下降[20],结合微观结构分析可知,在碱激发胶凝材料反应体系中,添加石膏,生成了钙矾石晶体和一定量的石膏晶体,这些晶体在试块孔隙中可起到一定的填充作用,从而减小试块的大孔径分布,降低试块的孔隙率;但由表4可以发现,石膏掺量为15%的微孔隙总体积相对于石膏掺量为10%时是增多了,结合强度和微观结构分析,说明添加过量石膏,多余的石膏无法与反应体系中的物质充分反应,生成过多的石膏晶体聚集在试块表面形成小孔隙结构,导致水化产物的结构不够致密,从而降低了碱激发高炉矿渣胶凝材料试块的强度。

图5 不同石膏掺量下28 d龄期试块的孔径分布Fig.5 Pore size distribution of the curing 28 d test blocks with different gypsum dosage

3 结 论

1) CaO是一种相对较为安全的碱性激发剂,能够有效地激发高炉矿渣的胶凝活性,使高炉矿渣发生水化反应生成大量的水化硅酸钙(C-S-H)凝胶和氢氧化钙晶体。

2) 石膏在氧化钙激发高炉矿渣胶凝性能反应体系中不仅可作为强度增强剂,而且还具有一定的硫酸盐激发剂性能,能够激发高炉矿渣的胶凝活性。①作为强度增强剂时,在氧化钙为碱激发剂激发高炉矿渣胶凝活性的条件下,添加适量的石膏,可以提高碱激发高炉矿渣胶凝材料试块的抗压强度,但当石膏掺量过多时,试块的抗压强度会有所下降。本实验的最佳反应物配比为高炉矿渣(75%)、氧化钙(15%)、石膏(10%)和水灰比(0.4),养护28 d后试块的抗压强度可达到22.20 MPa。②作为硫酸盐激发剂激发高炉矿渣的胶凝活性时,添加适量石膏,氧化钙-石膏硫酸盐复合激发剂激发,可促进碱激发反应体系生成更多的C-S-H凝胶和钙矾石晶体,在碱激发高炉矿渣胶凝材料试块内部形成更加致密的结构,从而减小试块内部大孔隙的分布,降低孔隙率,最终提高碱激发高炉矿渣胶凝材料试块的抗压强度;但掺入过量石膏,反应体系中多余的石膏无法反应完全,过多的石膏晶体聚集在试块的表面,形成不致密的孔隙结构,从而降低碱激发高炉矿渣胶凝材料试块的抗压强度。