基于PFC的无底柱分段崩落法崩矿步距优化

丁航行,牛 伦,孙明志,任凤玉,邱海涛

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.正元国际矿业有限公司,北京 100085;3.南京梅山冶金发展有限公司矿业分公司,江苏 南京 210041)

20世纪60年代无底柱分段崩落法从瑞典Kiruna引入我国后,在地下铁矿山开采中获得大量推广应用,并很快成为主体采矿方法。随着采矿设备的进步,瑞典Kiruna铁矿等国外矿山增大采场结构参数获得成功,大结构参数开采可显著提高采矿经济效益,国内矿山相继也开展了增大采场结构参数的试验研究工作[1-2],取得了长足进步,但矿石损失贫化指标控制仍然不够理想,分析其原因,主要是采场结构参数值(分段高度、进路间距与崩矿步距)的比例关系不能很好的适应散体流动规律,使崩落体与残留体的总体形态与放出体形态的相符程度较低。在实际生产中,即便在同一矿山的不同部位,放矿条件往往变化较大,而且地质矿化作用的差异、矿体软硬程度的差异、崩落矿石块度组成的变化,都影响散体的流动,从而导致放出体形态变化[3-7]。因此,需要根据不同采矿条件,研究采场结构参数的优化,而在采场结构参数确定的情况下,崩矿步距的优化对于回采指标的提高尤其重要[8-11]。

本文结合无底柱分段崩落法典型矿山——梅山铁矿的生产实际,采用离散元数值分析软件PFC3D对不同的崩矿步距矿石流动及回收情况进行分析,得出最优的崩矿步距,并进行工业试验验证。

1 生产概况

梅山铁矿为盲矿体,顶板标高由-34~-32 m,底板标高由-169.4~-524 m,总趋势是东南部埋藏较浅,西北部埋藏较深。矿体形态受接触带形态控制,主矿体形态呈透镜状,中间厚而富,边缘薄而贫,并有分枝。在主矿体之下,还有多个平行的单独小矿脉,多为表外矿,厚度为3.24~18 m,一般长105~141 m,矿体内夹石一般较少。

梅山铁矿自1965年建设以来,采用无底柱分段崩落法开采,采场结构参数(分段高度×进路间距)从最初10 m×10 m,增大到15 m×20 m,一次崩矿量达到了3 600 t,经济效益显著[12-14]。梅山铁矿在大间距结构参数研究方面处于国内领先地位。作为国家“十五”攻关项目,梅山铁矿在原有15 m×15 m结构参数的基础上进行了大间距结构参数的改造,根据梅山铁矿的工业放出体参数,确定其在分段高度为15 m时的合理进路间距为20 m,进行了9个不同崩矿步距的实验室物理模拟、计算机仿真和相应的现场试验,并最终确定出适合梅山铁矿合理的结构参数,理论和生产实践都证明该结构参数可显著降低矿石损失贫化率,提高矿山生产效率,研究成果获得国家科技进步二等奖。但是,由于上述参数选取的实验依据主要在-243 m水平及以上,随着开采水平的不断下降,特别是进入到二期延伸作业水平,新的采矿阶段将采用18 m×20 m的采矿结构参数,而且矿岩性状发生了较为明显的变化,原有的崩矿步距已不能满足,因此,对崩矿步距进行优化使之与新的结构参数相匹配十分有必要。

2 PFC数值模拟

PFC3D颗粒流分析程序(particle flow code)主要用于模拟任意大小的三维球体集合体的运行及其相互作用的颗粒分析,该软件中的颗粒为刚性体,但在力学关系上允许重叠,以模拟颗粒之间的接触力[15]。球状颗粒系统的运动和相互作用通过时间追赶法进行求解。基于以上特点,在矿石颗粒流分析中,该软件被大量应用,本文利用该软件对模拟不同崩矿步距情况下矿岩的流动。

2.1 计算模型

采用PFC3D内嵌FISH语言建立放矿模型,放矿数值模型尺寸与现场尺寸一致,模型分段高度18 m,进路间距20 m,覆盖层岩石厚约40 m,进路断面为6 m×3.8 m,扇形中深孔的边孔角为60°。模型用挡墙模拟成爆破后边界条件,放矿模型示意图如图1所示。

考虑生产实际和凿岩精度,共设计了6组模拟方案进行比对,即方案1~6的崩矿步距分别为1.8 m、2.0 m、2.2 m、2.4 m、2.6 m和2.8 m。由于梅山铁矿矿石松散系数约为1.3,模型实际崩落体厚度简化为沿进路方向崩矿步距的1.3倍。

在PFC3D软件里,将矿石和岩石模拟成球形颗粒,需赋予颗粒一定的细观力学参数。根据梅山铁矿现场实际条件与室内测试结果,确定矿岩颗粒主要的微观物理参数见表1。颗粒接触模型采用接触刚度模型和接触黏结模型。

图1 数值模型Fig.1 Numerical model of ore-drawing

表1 颗粒主要参数表Table 1 Main parameters of particles

类型粒径/m密度/(t/m3)摩擦系数初始孔隙率矿石0.15~0.503.681.100.35岩石0.35~0.752.250.600.45

模拟中出矿方式为放矿口端部自然流出的矿岩颗粒全部放出,利用PFC接口计算机语言FISH,开发编写了功能程序,使其自动检测颗粒位置,当颗粒在重力作用下流入到进路端部空间位置区间时,通过颗粒的删除,来模拟无底柱分段崩落法放矿的过程。同时FISH程序对删除的颗粒进行检测,判断是否为矿石,将放出的颗粒数目进行记录统计,以便进行放矿过程控制。

为了便于比较,按照总贫化率12%控制出矿,岩石认为品位为0,编制的FISH程序每4 000步记录一次放出颗粒情况,统计放出矿石、岩石颗粒体积,计算矿石总体贫化率,一旦达到12%即停止放矿,并记录此时的矿石回采率。

以2.8 m崩矿步距为例,建立的PFC3D模型如图2所示。图2中上部浅色的黄色颗粒为岩石,下部深色的红色颗粒为矿石。最终模型生成矿岩颗粒11 000个,其中矿石颗粒为4 000个(Φ0.15 m 200个,Φ0.2 m 200个,Φ0.3 m 800个,Φ0.3 m 1 200个,Φ0.5 m 1 600个),岩石颗粒为7 000个(Φ0.35 m 700个,Φ0.5 m 2 450个,Φ0.75 m 3 850

个)。放矿中矿石和岩石颗粒受重力作用和摩擦力影响,自动沉降并达到平衡状态。

2.2 模拟结果及分析

在放矿开始之前,模型处于受力平衡状态。放矿一旦开始,模型中的受力平衡状态被打破,颗粒受重力和摩擦力作用,开始发生速度和空间位置的变化。PFC程序每运行10 000步,记录图像如图3所示。

图2 放矿模型初始平衡状态Fig.2 Initial balance state of the ore-drawing model

图3 2.8 m崩矿步距放矿过程模拟Fig.3 Ore-drawing simulation of 2.8 m blast rings space

由图3(a)可以看出,放矿开始放出的颗粒基本是矿石,很少有岩石,属于无贫化放矿阶段。随着放矿的进行,岩石逐渐开始混入,该阶段岩石的来源主要是端部岩石(图3(b)),矿石贫化率开始增加。在放矿中后期,上部覆盖层岩石从两侧开始大量混入(图3(c)),贫化快速增加,最终矿石贫化率达到12%,停止放矿(图3(d))。

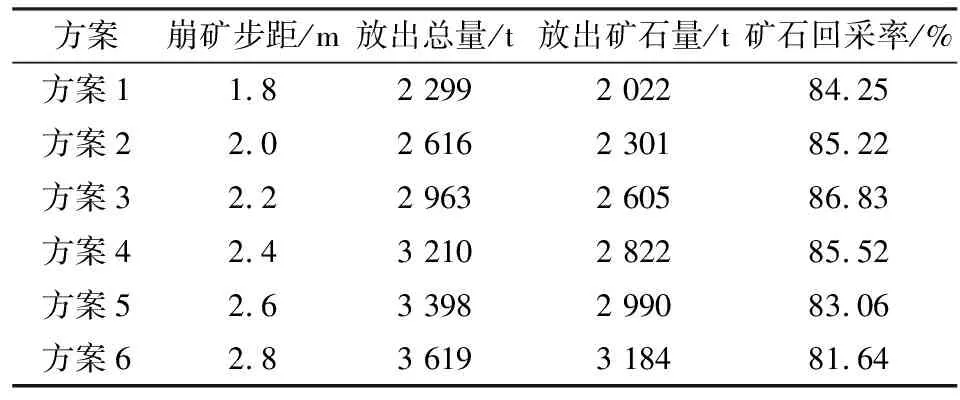

模拟试验结束后,6组崩矿步距方案得出的放矿模拟结果见表2。

将表2中崩矿步距与矿石回采率的关系绘制如图4所示曲线。由图4可知,在贫化率12%的情况下,18 m×20 m采场结构参数最优的崩矿步距为方案3,即2.2 m。

表2 放矿模拟结果Table 2 Results of ore-drawing simulation

图4 崩矿步距与回采率关系Fig.4 Relationship between blast rings space andrecovery rate

3 现场工业试验

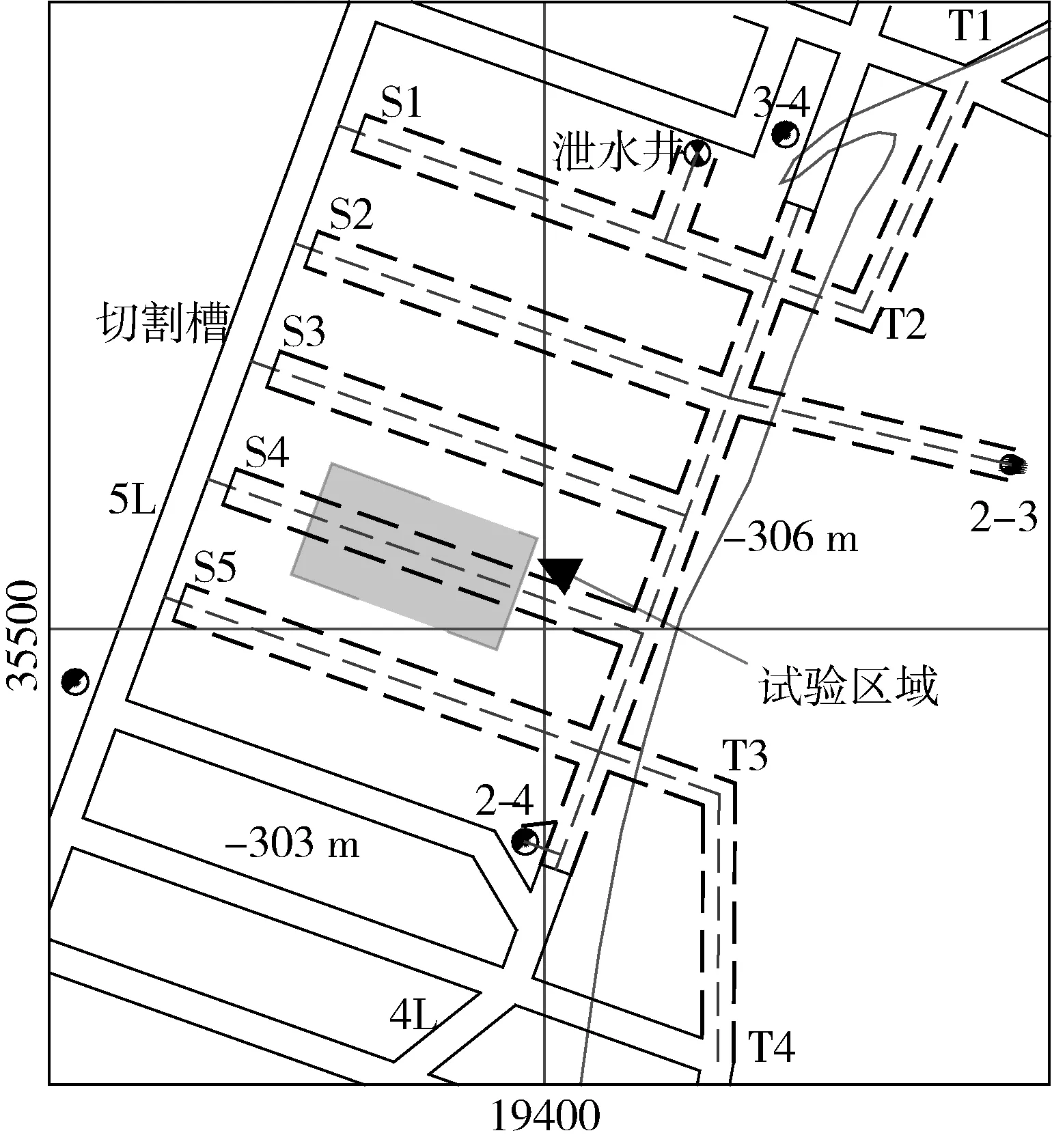

为了验证数值模拟结果,在-306 m分段5L S4#进路,对2.2 m崩矿步距进行工业试验。试验区域平面图如图5所示,在虚线试验区域累积爆破回采13排炮孔,并跟班收集回采数据。

图5 工业试验区域平面图Fig.5 Plan of industrial test area

如图6所示,试验区域凿岩爆破参数为:双凿岩中心,凿岩中心间距2.3 m,距底板高1.0 m;每排设计8个炮孔,炮孔直径91 mm,总延米数167.2 m,按85%的装药系数计算总装药量约为923 kg;孔底距离2.30~2.76 m;每排崩矿量约2 451 t,炸药单耗0.38 kg/t。

图6 试验采场炮孔布置图Fig.6 Hole layout of test stope

试验完毕,根据跟班调查数据计算可得,崩落13排炮孔,总崩矿量33 190 t,总出矿量32 671 t,地质品位46.09%,出矿平均品位41.50%,试验区域回采率为88.64%,贫化率为9.95%,试验效果显著,验证了数值模拟的准确性。

4 结 语

本文采用PFC3D软件,结合梅山铁矿无底柱分段崩落法生产实践,进行了崩矿步距的优化研究。通过对初步设计的6组崩矿步距方案进行模拟,得出在18 m×20 m采场结构参数条件下,最优的崩矿步距为2.2 m。经过现场工业试验验证,该崩矿步距对应的回采率和贫化率指标提升效果显著。本文工作对于梅山铁矿未来采用大结构参数高效开采,进而提高企业经济效益,具有重要的意义。