基于陶瓷3D打印的新型多孔陶瓷光触媒载体结构

陶 锐,李瑞鹏,王力波

(武汉理工大学 机电工程学院,湖北 武汉 430070)

目前光触媒的负载方式普遍采用悬浮法和固定法,但都存在限制性因素[1]。悬浮法存在光触媒颗粒分散性不佳、难以回收等问题。固定法负载技术则弥补了悬浮法回收难的缺点,然而就现有常用的三种载体结构而言,各结构还存在诸多不足,以至于反应效率较低,具体如下:①平板结构。有限空间内可反应表面积小。②无序多孔结构。阻碍了光传播,接收光线不充分,有效反应面积小。③有序蜂窝结构。较多孔结构比表面积小,布置光源较烦琐。

为解决光触媒回收效率与光催化效率不可兼得的问题,我们运用空间最密堆积理论和空间填充多面体的原理[2],设计出了菱形十二面体框架有序多孔结构,以此结构为基础,并依托陶瓷3D打印技术制造光催化剂多孔陶瓷载体。

1 有序多孔载体设计

负载型光催化技术是将光触媒负载于载体上。目前提高光催化反应效率的方式主要是从化学角度提高光触媒活性、优化光化学反应效率、拓宽光反应波长范围,或从物理角度增大负载比表面积。然而比表面积增大,却忽略了光照条件,造成部分表面的光触媒未起反应,影响整体的反应效率。

专为光催化反应所设计的有序多孔载体既有泡沫陶瓷载体比表面积大的优点,又符合几何光学传播的特性,可使载体各位置的表面较均匀地接收光线,有效反应面积大,从物理角度提高了催化效率。

1.1 结构提出

二维图形可视为像素点的构成,对于三维空间实体,同样可视为类似像素点的单元体构成。某些多面体可以通过自身的空间阵列组成密实堆积体来填充整个三维空间,这类多面体称为空间填充多面体[3],如正六面体、菱形十二面体均为空间填充多面体。当空间填充多面体相对于其形成的实体足够小时,可将其视为单元体。如果只保留空间填充多面体的棱边,其形成的实体即变成有序的框架结构。在实际情况中,形成的框架结构的单元体的每条棱边是具有粗细的分支,分支可近似为长为L、直径为d的细长圆柱,L需明显大于d.

对于相同空间范围内,通过空间填充多面体形成的框架结构,单元体体积越大,则框架结构的表面积越小。以正六面体为例,当其形成的框架结构的分支的L明显大于d时,框架结构的连接处对总表面积的影响可忽略不计。由堆积方式可知,正六面体的12条棱边,每条被共用4次,因此可计算单元体框架的表面积:S=3πdL.

如果限定空间内可填充X个单元体,则总表面积S总=3πdL.由推算可得,单元体填充密度越大,相同空间内,单元体越小,所形成的框架结构的表面积越大。但实际的框架结构需满足结构强度等因素,分支不能过小,限制了框架的最大表面积,因此,需要选择空间填充多面体的类型,结合其填充方式,使限定空间内的实际框架表面积最大化。

1.2 结构优化

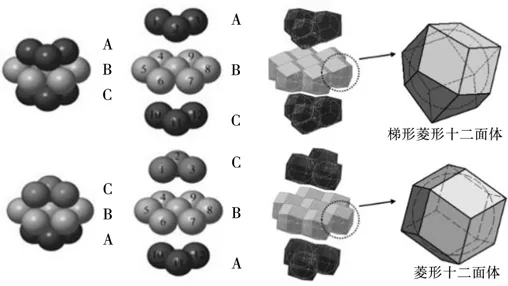

参照空间最密堆积两种堆积方式,中心球与紧邻的12个球的相切面,所围成的多面体为空间填充多面体,ABA型的六方最密堆积方式形成梯形菱形十二面体,ABC型的面心最密堆积方式形成菱形十二面体。如图1为两类多面体构建过程。

图1 最密堆积多面体构建图解

对上述两类多面体构成的框架结构的表面积进行比较,可在同一体积单元体的前提下,比较单元体框架的表面积。由堆积方式知,这两类多面体的棱边均被共用3次,运用上述同理求法可知其单元体框架的表面积相等。但因菱形十二面体相比之下具有高度对称性及次序感,更符合设计结构所需,因此选用菱形十二面体为单元体。

为进一步验证菱形十二面体框架结构在表面积上的优越性,取具有良好对称性且同属空间填充多面体的正六面体和截顶正八面体进行对比分析。控制框架分支的L和d为不变量进行建模,借助Inventor三维设计软件的iProperty功能进行仿真测量计算,测算得菱形十二面体框架单位体积表面积为0.666 42 mm2。该结构相比其他形状具有较大优势。

1.3 光学仿真

将菱形十二面体框架应用到实际中作为载体结构时,考虑力学和制造因素,实际的分支较粗,但仍需明显小于分支长度,否则直接影响光线和气体的传送流通。这种应用于实际的框架结构也可视为多孔结构。

借助COMSOL Multiphysics的射线光学模块对优化设计的有序多孔结构进行几何光学仿真分析。仿真时,在结构中心设置内置点光源,当取分支的L/d≈3.2时,其有序多孔结构光照较充分,但仍存在内外受光不均、有部分高能量光束溢出的现象。针对此问题,可进行光路控制,在结构外设置反光材料,将溢射光线反射,对受光较少的外层进行光照补偿。

2 载体的制造

2.1 选择制造方法

目前通用的光触媒载体制造工艺无法实现较细小的有序多孔结构载体的制造,这也是目前光触媒载体受制于单一结构,且存在较大结构缺陷的原因。根据设计载体的结构、加工、反应等性能,需要成型精度和致密度较高的打印技术,使用光固化快速成型技术最符合要求。由于菱形十二面体框架结构的形体特点,打印不会产生额外的支撑材料,避免了光固化快速成型技术后处理麻烦的缺点。

2.2 载体成型

由设计原理决定单元体可堆积成形状多样的载体结构,为举例说明一类装置的设计原理及功能,选用简单的圆筒状结构作为本文的研究对象。围绕载体所建立的装置,采用内置光源,装置将载体包裹,因此建立了如图2所示的载体结构。中轴处空心结构可放置管状灯源,四周包围圆柱外壳,所设计的装置整体较小,因单元体相对装置的比例较大,近似性较差,如果使用较小的单元体或制作较大的装置,就能提高近似度。

图2 载体结构模型

在陶瓷3D打印材料中加入造孔剂。造孔剂可分为无机造孔剂和有机造孔剂,无机造孔剂主要包括碳酸铵、碳酸氢铵、淀粉、聚乙烯醇等。将造孔剂加入陶瓷浆料中,打印烧结后,可使载体表面生成微孔,微孔与宏观孔相结合,提高了孔隙率和表面积,另外,宏观孔的形状和分布可控,可制备出梯度多孔陶瓷材料[4],进一步增大有效反应面积。

3 结论

光催化技术可广泛应用于水或空气的净化中,本文基于增材制造技术,通过设计新型复杂空间结构,采用结构微观造孔技术制造出高效的多孔陶瓷光催化载体,提升了光催化效率,对于光催化技术的推广应用具有重要的价值。