铜川照金电厂汽轮机汽流激振的原因分析及处理

,,,

(华能铜川照金电厂,陕西 铜川 727100)

0 引言

华能铜川照金电厂2台汽轮机于2007年年底实现双投后,出现了在高负荷下汽流激振的问题,此问题普遍存在于全国范围内的同类机型。该厂汽轮机综合阀位反馈显示值大于93%时出现汽流激振,#1,#2机组轴承的振幅突升,其中汽轮机轴承1Y,2Y方向振幅最高至150 μm,严重威胁机组的运行安全。 在激振解决之前,为保证机组安全稳定运行,汽轮机综合阀位反馈大部分时间限制于93%之内。这不仅制约了机组带高负荷,同时影响电网“两个细则”(《西北区域发电厂并网运行管理实施细则》和《西北区域并网发电厂辅助服务管理实施细则》)的考核,造成一定程度的经济损失。

2018年6月,针对上述问题对#1,#2汽轮机高压调节阀(以下简称高调阀)阀序进行深度优化,对汽轮机展开了各种工况下的升、降负荷试验。优化后,汽轮机在高负荷阶段且综合阀位反馈显示值在93%以上时也不再发生汽流激振,保证了机组的安全和经济效益。

1 设备情况概述

华能铜川电厂2×600 MW汽轮机为东方汽轮机厂(以下简称东汽)引进日本日立公司技术设计和制造的 NZK600-16.67/538/538型汽轮机,为亚临界、一次中间再热、单轴、三缸四排汽、直接空冷凝汽式汽轮机。发电机组轴系中除#1,#2轴承采用5瓦块可倾瓦轴承外,其余均采用椭圆形轴承。#1,#2机组于2007年年底实现双投后,#1,#2轴承多次出现异常大幅振动。经相关参数分析,认为异常振动与汽轮机调节阀开度密切相关,判断为汽流激振所致。

2 汽流激振问题的产生

发电后,#1,#2机组就开始在高负荷段工作。主蒸汽压力为16.4 MPa且#4调节阀开度在32%左右时,#1,#2轴承开始发生汽流激振;2008年利用2台机组停运检修的机会,对#1,#2轴承的紧力和间隙进行了复查,结果符合东汽的标准值;但机组启动后,在汽轮机综合阀位反馈显示值为93%时,汽流激振仍然发生。

2012年和2014年,铜川照金电厂#1,#2机组分别进行了B修,对汽轮机高、中、低压缸进行了三缸汽封改造,其中高、中压缸改造为铁素体浮动齿蜂窝汽封,叶顶汽封重新镶嵌阻汽片。改造后启动机组并在高负荷期间运行,汽轮机综合阀位反馈显示值大于91%时发生汽流激振,#1,#2瓦轴振出现了大幅度爬升及突升现象,其中2Y方向轴振突升最高至150 μm。本次机组B修后汽轮机汽流激振的阀点位置提前了约2%。

3 汽流激振的原因分析

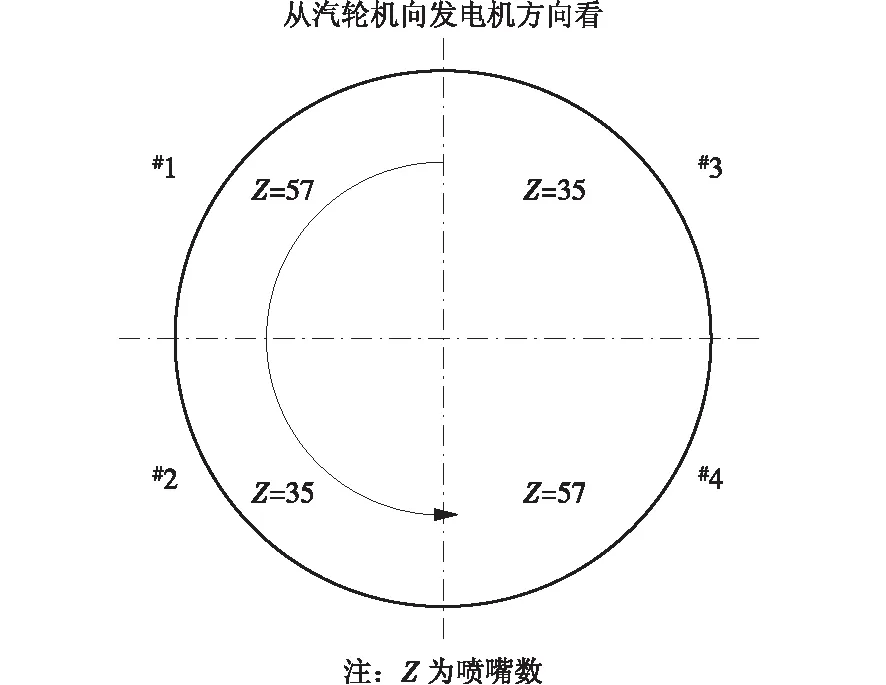

将#1,#3高调阀全开,#4高调阀开度由0%开至100%时,如图1所示。此时,整个转子由于受到切向力而开始缓慢向左上方(如图2所示)移动;#2高调阀的开启加剧转子往左侧移动,导致转子与汽缸中心发生偏移,直接影响轴颈在轴承中的位置,改变轴承的动力特性而造成转子运行失稳。2014年3月东汽通过分析机组振动频谱图证实了汽轮机高调阀开度变化是造成汽流激振的直接原因。汽轮机轴封间隙、叶顶间隙、隔板汽封间隙均沿转子径向及轴向发生变化,导致在该间隙中的蒸汽力不均匀,对转子产生附加蒸汽激力。同时,由于沿转子圆周方向高调阀对应的喷嘴数和开度不同,导致汽轮机喷嘴的进汽量不同(即非对称性),这也会对转子产生一个附加的不对称蒸汽激力。汽轮机汽封间隙的变化加上铁素体蜂窝状汽封的汽流涡动,是导致机组在汽流激振发生时汽轮机高调阀开度对应点提前至91%的直接原因。

图1 汽轮机调节级喷嘴组布置Fig.1 Arrangement of adjustment stage nozzles of the turbine

图2 附加汽流力作用下轴承工作情况Fig.2 Bearing working condition under the additional steam flow

4 处理方案

4.1 解决思路

(1)蒸汽冲动转子会造成转子上抬。在运行中,可以通过改变高调阀的开启重叠度,采用节流调节全周进汽和变压运行的方式,尽量避免在不利汽流激振工况点的停留;通过改变高调阀的开启和关闭顺序可改变作用在转子上面的受力角;增大#1,#2轴承载荷[1],增加压力,尽量抑制汽轮机的汽流激振力。

(2)利用检修机会全面测量汽封间隙,并与原始值进行对比,发现偏离原始值时应分析原因,并进行重新评估,调整汽封间隙在合理的范围内;检查汽缸、转子中心、滑销系统等,避免运行中转子和汽缸中心发生明显偏移。

(3)增加系统阻尼[2],采用稳定性比较好的轴承,高中压转子轴承采用6瓦块的可倾瓦轴承来抑制汽流激振的发生。

(4)增加消旋汽封,将高中压缸的部分铁素体蜂窝状汽封更换为消旋汽封,从而抑制汽流激振问题。

4.2 高调阀阀序切换法

本文采用高调阀阀序切换法解决汽流激振问题。试验以#1机组为例,经过充分论证和考虑,决定通过对原高调阀配汽方式进行优化和对高调阀重叠度进行改进,来抑制该汽轮机在高负荷时的汽流激振问题。具体方案是为将#1汽轮机高调阀的配汽方式由#1→#3→#4→#2(如图1所示)逐步改为#1→#2→#4→#3和#1→#2→#3→#4,从而对汽轮机转子中心位置产生细微改变。试验同时增加#1,#2轴承载荷,从而抑制汽封汽流涡动及阀门部分进汽而带来的激振力。采取这样的处理方法,一方面不用增加任何费用,另一方面也不需要停机改造即可到达高效处理汽流激振的目的。

4.2.1 准备工作

为保证机组运行安全,试验前的综合阀位反馈显示值在90%,机组负荷控制在500~550 MW;试验期间机组背压在13 ~15 kPa,控制方式为阀位控制,#2与#3高调阀采用手动控制。

4.2.2 安全注意事项

(1)#2与#3高调阀开启顺序调换后接带高负荷时,汽轮机可能会发生汽流激振,导致汽轮机#1,#2轴承振动幅值大幅变化。(2)汽轮机在#2与#3高调阀开启顺序调换后,汽轮机#1,#2轴承瓦温会发生变化,会导致轴承瓦温升高。(3)发生以下情况时必须终止试验:汽轮机#1,#2任一轴承振幅超过125 μm且仍有上升趋势;汽轮机#1,#2任一轴承金属温度超过96 ℃且仍有上升趋势;若汽轮机#1,#2轴承金属温度均有下降趋势,说明轴承载荷变轻易失稳,此时也必须终止试验。

4.2.3 具体步骤

(1)在热工人员监护下由运行人员解除#1机组#2,#3高调阀的自动控制。

(2)热工人员将复合配汽阀序控制逻辑中#2高调阀与#3高调阀阀序的曲线函数对调,修改#2与#3的配汽曲线参数;同时限制修改后的#3阀开度不能大于40%。

(3)运行人员将#2高调阀开度手动缓慢调整至对应新阀序下的自动值,然后#2高调阀投入自动;将#3高调阀开度手动缓慢调整至对应新阀序下的自动值,然后投入自动。检查无异常后,投入协调控制系统(CCS),根据调度要求投入自动发电控制(AGC)。

(4)在阀序修改后的2天内,升降负荷率应小于5 MW/min,密切观察汽轮机#1,#2轴承任一振动值或任一轴承温度应正常,然后恢复至正常升降负荷速率。

5 效果评价

在2018年6月华能铜川照金电厂#1,#2汽轮机高调阀阀序深度优化完毕后,汽轮机进行了各种工况下的升、降负荷试验,汽轮机在高负荷阶段且综合阀位在93%以上时未发生汽流激振,汽轮机#1,#2轴承振动平稳,振动最高值在2Y方向、振动值仅为45 μm,比之前汽轮机汽流激振时#2轴承振动值降低约100 μm,机组的汽流激振得到彻底解决。

6 结束语

铜川照金电厂汽轮机汽流激振的问题是建厂以来长久存在的难题,严重影响了机组的安全经济运行及接带负荷。在此次机组正常运行过程中,通过采取在线阀序切换法,使汽轮机转子受力情况向稳定轴系方向发展,从而成功消除了汽轮机汽流激振问题,为电力行业同类型机组的汽流激振的处理积累了技术经验。