基于较详细机理的氢燃料内燃机排放特性研究

段俊法,张宇,秦高林,吴排霞,何一鸣

(1.华北水利水电大学机械学院,河南 郑州 450045; 2.北京理工大学机械与车辆学院,北京 100081)

氢燃料内燃机由于具有燃烧效率高且没有含碳排放的特点,得到了厂商和研究者的关注[1-2]。宝马、福特、长安等汽车公司研发了实用化的氢燃料内燃机汽车,经过数百万公里的示范运行,结果显示氢燃料内燃机具有很高的效率和动力性[3-5]。但氢燃料内燃机高负荷运行时会产生高浓度的NOx,需要探究其机理进而抑制NOx的生成[6-8]。

先前的研究发现,燃空当量比决定了NOx排放浓度,Verhest、马凡华、孙大伟等的试验研究均表明,在燃空当量比 0.55~1.0区间时氢燃料内燃机产生了很高浓度的NOx[9-11]。Verhest等发现采用废气再循环技术可以抑制NOx排放[12-13]。研究人员基于PFI氢燃料内燃机试验发现,负荷、转速、EGR率都会影响NOx排放总量[14-16],但这些宏观的试验结果难以揭示NOx生成机理。

关于氢燃料内燃机排放机理的研究和成果并不多见。Das采用总包机理和准维燃烧模型预测氢燃料内燃机NO生成[17],Benkenida等采用CFD模型耦合总包机理预测氢燃料内燃机排放[18],而这些研究采用仅包含3步反应的总包机理,结果不够准确。本研究采用较为详细的NOx化学反应机理研究氢燃料内燃机的燃烧和排放。

1 方法和模型

基于化学反应机理耦合三维计算网格建立的CFD仿真模型分析氢燃料内燃机的燃烧过程以及排放生成机理。

1.1 三维网格

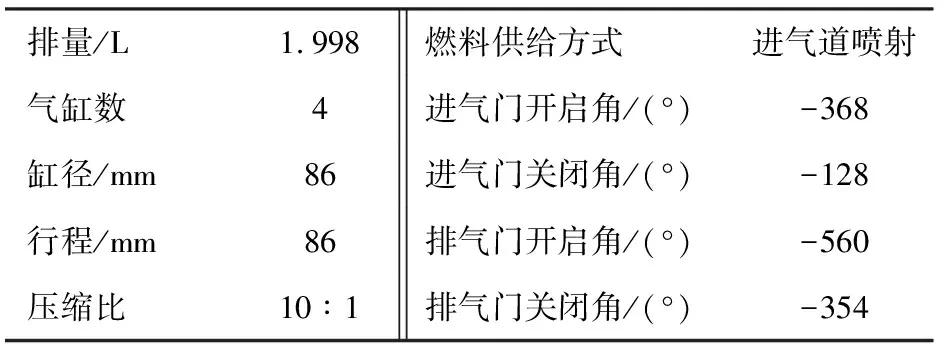

基于1台4缸PFI氢燃料内燃机建立三维实体模型。该内燃机的主要参数见表1。

表1 氢燃料内燃机主要参数

为了简化计算,建模时忽略各缸进气的不一致性,建立了仅包含单个气缸、进排气道、气门、氢气喷阀的三维实体模型(见图1)。

三维实体模型以STL 文件格式导入CFD仿真软件Converge,对模型进行预处理,设定气缸、活塞、进气道部件等作为不同类型的边界,依据试验和经验数据设定温度等初始条件,根据不同的边界设置区域,在不同区域内分别设置基础网格尺寸和加密规则,在进行仿真计算时,软件将在各区域生成密度不同的计算网格。

图1 氢燃料内燃机三维实体模型

Converge软件采用笛卡尔网格(沿着坐标方向的正方体网格)。设定基础网格的边长后,可以在不同位置和时刻设定加密等级,从而控制网格的大小。加密等级为n的网格边长是基础网格边长的1/2n。

本研究设定的基础网格边长为8 mm。气缸内部、边界、气门区域和点火区域分别加密。在点火和火焰前锋面位置的加密等级达到5级,网格边长0.25 mm,计算时网格总数超过48万,能够达到很高的精度。

1.2 反应机理

先前的研究表明,采用上述较为详细的燃烧排放机理可以获得较高的NO预测精度。

设定反应机理文件启动的条件是网格内温度超过设定温度(本研究设定为温度858 K,氢气的着火温度)。达到温度条件化学反应开始进行。

1.3 仿真设置及模型验证

Converge软件的仿真设定和控制文件均由用户自主编写,并保存在start.in,engine.in,boundry.in,chem.in以及therm.dat等文件中随时调用。

点火过程设定为在火花塞区域一定曲轴转角内的放热过程。给定点火能量后,软件根据该区域内物质的热力学数据计算局部温度。

设定转速、气门开闭时刻、气门升程、进气成分、氢气喷射流量和时刻、初始温度和压力、湍动能等控制条件,设定自适应加密规则以及计算步长和收敛条件等控制参数,仿真即可进行。

采用仿真模型计算氢燃料内燃机在转速5 000 r/min,燃空当量比0.5~1.0范围的NOx排放。计算结果与相同条件下试验结果[14]的对比见图2。由图2可知,仿真值和试验值较为吻合,表明该仿真模型具有较好的预测精度。

图2 NOx排放仿真值和试验值的对比

2 仿真结果及分析

氢内燃机采用稀薄燃烧策略时发动机负荷随着燃空当量比的增加而增大,燃空当量比大于0.6的高负荷工况会产生大量的NO排放。本研究选取燃空当量比0.67~1.0,转速1 000~5 000 r/min,EGR率0~30%工况仿真分析燃烧及排放生成过程。

2.1 火焰传播规律

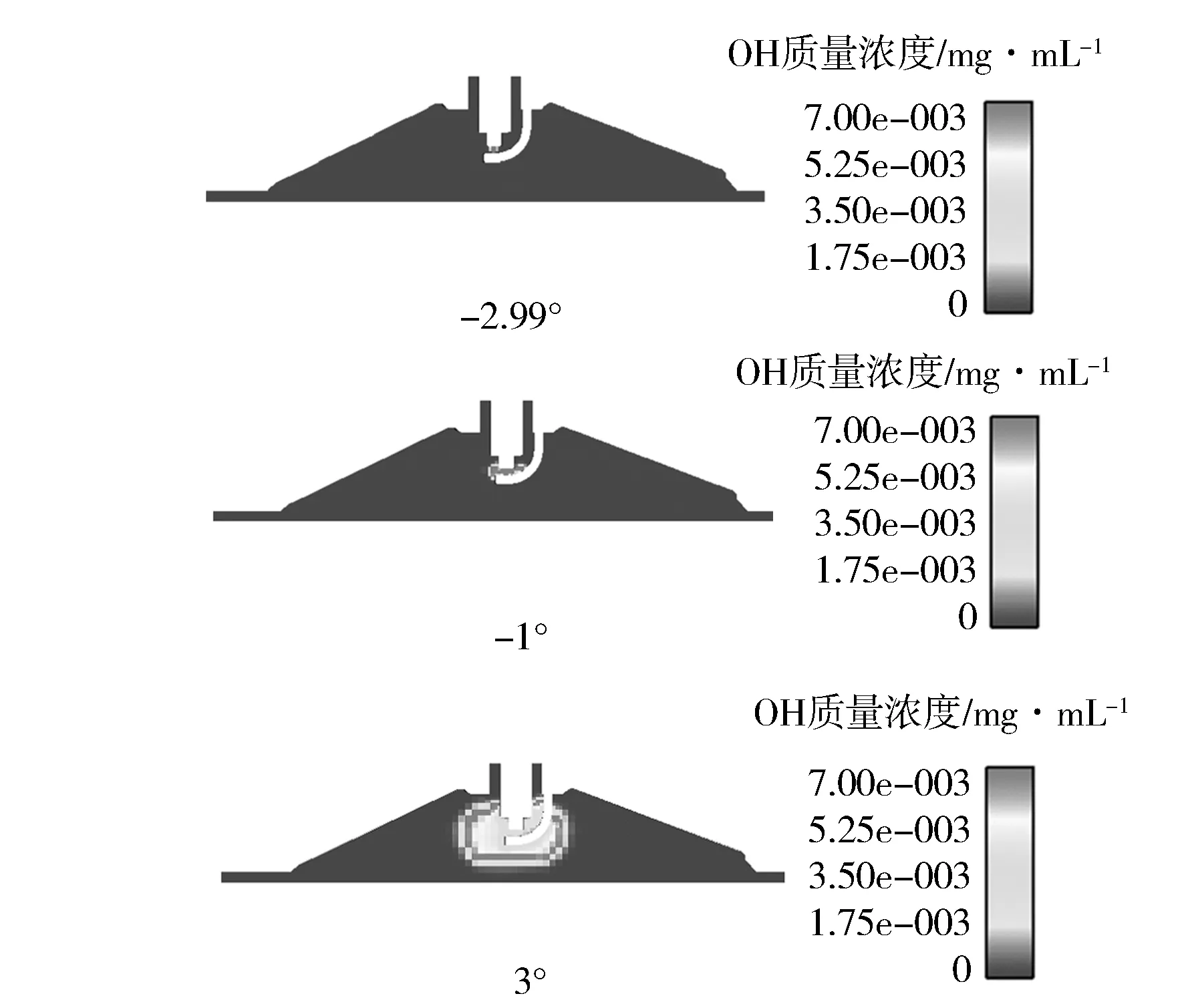

OH是氢气燃烧最为重要的中间物质,通过OH质量浓度变化就可以分析火焰的传播过程。图3示出燃空当量比0.8,转速1 000 r/min时,气缸内OH质量浓度随曲轴转角的变化。点火时刻设定在-3°。

图3 不同曲轴转角下的OH质量浓度分布

由图3可知:点火后(-2.99°,-1.0°),在火花塞间隙迅速形成了均匀的高浓度OH基区域;随后(3.0°,5.0°)高浓度OH基区域以椭球型向外扩张,边缘的OH浓度明显高于内部;在椭球火焰外侧到达气缸壁后(6.0°,6.5°),燃烧室中部出现大范围不规则的高浓度OH基区域;随后(8.0°,11.0°)气缸内OH质量浓度急剧降低,表明快速燃烧结束。

OH基是氢氧反应的中间基元,根据高浓度反应火焰的强度,点火后首先在点火区域形成火核,在其前锋面形成浓度较高的OH基。局部氢气的燃烧释放大量的热,使周围混合气被加热,加快周围混合气的氢氧反应速度,反应达到一定速度后混合气开始燃烧,火焰沿着气缸轴向传播。由于火花塞电极的阻挡,高浓度OH基区域扩张逐渐形成较为规则的椭球型边界,然后以椭球型层流火焰向外传播(在火焰前锋面后方燃烧仍在持续,但强度有所降低),在火焰前锋面到达侧壁时,由于燃烧产生压力经过壁面反弹,形成剧烈扰动,未燃气体被卷进燃烧室内部形成大范围湍流燃烧。

图4示出了6.0°时的缸内速度分布。由图4可知,火焰到达侧壁时气体流动速度达到320 m/s,如此高的速度使得火焰和未燃混合气迅速混合,形成了大范围湍流火焰,使燃烧进程加快,在很短时间内结束燃烧过程。

图4 6.0°时的缸内速度场

从仿真过程来看,从点火到燃烧结束仅持续了11°(-3° ~8°),印证了杨振中关于氢燃料内燃机可以在上止点后点火的试验结论[6]。这也是氢燃料内燃机能够达到很高效率的重要原因。

2.2 缸内温度变化规律

图5示出燃空当量比0.9,转速1 000 r/min时的缸内温度分布云图。

图5 不同曲轴转角下缸内温度分布

由图5可知,在椭球型层流火焰扩张阶段(3.0°,5.0°),气缸内也存在不断扩大的椭球型高温区域;在大范围湍流燃烧阶段,燃烧室的中部出现了大范围、形状不规则的高温区,这和OH浓度分布是类似的。不同之处在于,椭球型高温区的内部温度高于边缘温度,这是因为椭球内部氢氧的燃烧和放热更为充分。同样,大范围湍流火焰阶段的温度也高于椭球型层流火焰阶段。在3°时,椭球内部温度在2 700 K左右。在5°时,椭球内部温度在2 900 K。而在大范围湍流燃烧结束时,局部最高温度达到了最高的3 200 K(8°),由于湍流的影响,此时缸内的温度分布并不均匀,部分区域的温度低至2 300 K左右。

在快速燃烧结束后(11°后),随着气体的膨胀,气缸内气体的温度迅速降低,到15°时缸内最高温度已经低至2 700 K,局部区域温度低至2 200 K;到45°时,缸内最高温度已经低至1 800 K,局部温度低至1 600 K,缸内温度已经比较均匀。

2.3 NO分布变化规律

NO是氢和空气反应的生成物,是NOx的主要组成部分(超过95%)。图6示出燃空当量比0.9,转速1 000 r/min时氢燃料内燃机缸内NO质量浓度分布云图。

图6 缸内NO质量浓度分布随曲轴转角的变化

由图6可知,在椭球型层流火焰期(3°,5°),燃烧室中部存在外形较为规则的椭球型NO分布区域, 椭球内部的NO浓度高于火焰前锋面。快速湍流燃烧结束时及以后(8° ~45°),NO浓度高的区域基本和高温区域重合,且温度越高的区域NO浓度越高。说明缸内NO的局部浓度和该区域的温度紧密相关。

由图6可知 ,在燃烧持续时,NO浓度随着高温区温度的增大而持续升高,在8°出现最高温度时NO浓度达到顶峰,之后随着温度的下降,NO浓度也迅速下降。这可能是因为缸内容积增大而引起的浓度降低,也可能是NO转化为其他的基元。

为了定量分析NO生成与火焰传播及温度的关系,图7示出了燃空当量比0.9,转速1 000 r/min时气缸内NO质量、OH质量及平均温度随曲轴转角的变化。

图7 NO和OH质量随曲轴转角的变化

由图7可知,在快速湍流燃烧结束后,NO质量随温度的的下降而迅速下降。随着温度的持续下降NO质量下降的速度变小,在缸内平均温度1 800 K时,NO质量保持稳定,此时的NO质量就是最终排放质量。

温度降低初期NO迅速下降的原因在于温度降低会导致N2的活性迅速降低,NO生成的正向反应速率降低而逆向反应速率增大,NO和N生成N2。在温度低至1 800 K时,NO和N2失去活性,正向和逆向反应不再进行。由于反应时间有限,逆向反应进行得并不充分,NO难以完全分解。

由图6和图7可知,快速湍流燃烧结束时的缸内温度决定NO排放的峰值,而其后温度降低时NO生成的逆向反应影响最终的排放。

2.4 不同转速和EGR率下的NO排放

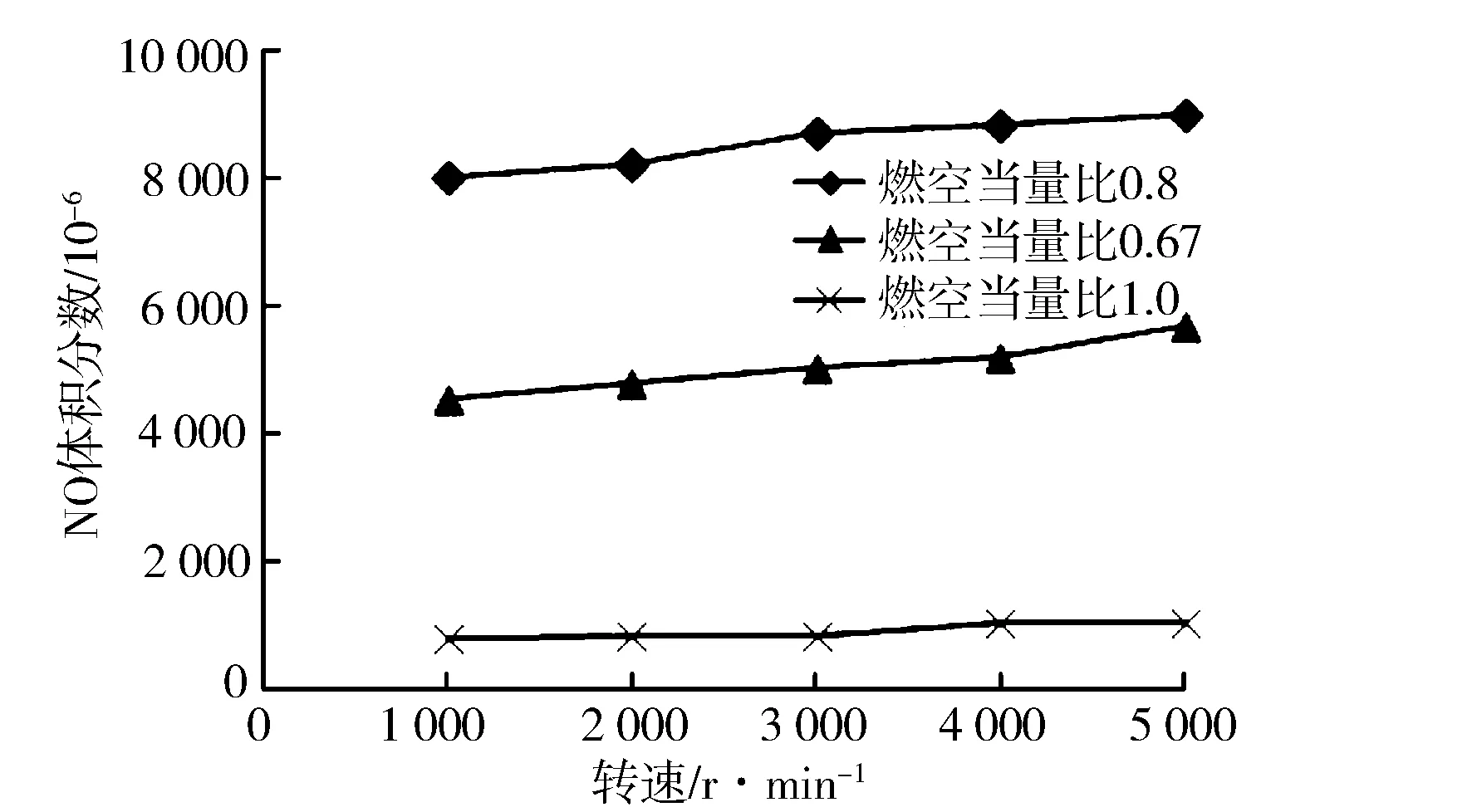

图8示出了转速1 000~5 000 r/min,燃空当量比0.67~1.0时NO最终排放体积分数和转速的关系。由图8可知,不同燃空当量比下NO排放都随着转速的升高而增加。在燃空当量比0.8时,转速5 000 r/min的NO排放体积分数达到9 600×10-6,比1 000 r/min时增加了1 576×10-6。

图8 NO排放体积分数随转速的变化

在高转速时,缸内燃烧放热经历的曲轴转角变化不大,因而NO生成的峰值相差较小。高速时缸内气体膨胀经历的绝对时间较短,使得NO分解反应进行得更不充分,这是高转速时氢燃料内燃机NO排放较多的主要原因。

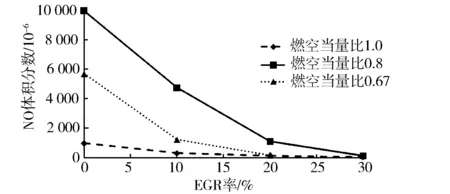

图9示出了燃空当量比0.67~1.0,转速5 000 r/min时NO排放体积分数随EGR率的变化。由图可知,在不同燃空当量比时NO浓度均随着EGR率的增大而迅速降低。在燃空当量比为0.67,EGR率为0%时,NO排放为5 683×10-6,而在EGR率达到10%时NO排放降低至1 225×10-6,EGR率进一步降低至20%时,NO排放降低至177×10-6。

图9 NO排放体积分数随EGR率的变化

由于再循环废气具有较大的比热容,在同样放热条件下,缸内最高温度随着EGR率的增大而显著下降,因而湍流快速燃烧结束时的NO生成量也急剧下降,因而EGR是降低氢燃料内燃机NO排放的有效手段。

3 结论

a) 氢气在缸内的燃烧经历了椭球型火焰稳定传播和大范围湍流燃烧两个阶段,氢气火焰前锋面内存在高浓度的OH基,燃烧过程持续的时间很短,燃烧速度很快,气缸内最高温度超过3 200 K;

b) 随着火焰传播,缸内的高温区域不断增大,温度在湍流快速燃烧结束时出现峰值;NO体积分数和质量随着高温区的增大和温度的提高而增大,在快速燃烧结束,缸内温度下降时,NO质量不断下降,在温度1 800 K时不再变化;

c) 氢燃料内燃机快速燃烧结束时的温度越高,反应生成的NO越多;快速燃烧结束后,温度下降得越快,NO的分解越少,最终的排放越高;采用EGR技术能够降低缸内温度,大幅度减少NO生成;低转速可以使NO分解更充分,降低NO排放质量。