缸内高压直喷天然气发动机燃烧过程数值研究

李孟涵,田洪建,张强,刘晓日

(1.河北工业大学能源与环境工程学院,天津 300401;2.山东大学能源与动力工程学院,山东 济南 250061)

天然气发动机具备有害排放物低及全寿命周期内碳排放低的优点[1-4]。由于甲烷没有毒性,不会在水、土壤中沉积,天然气发动机作为陆用、内河、港口和近海动力可以有效降低对土壤、大气和水系的污染,因此,天然气发动机得到越来越广泛的应用。

高压直喷天然气发动机采用微量柴油引燃直喷天然气喷束的扩散燃烧模式,几乎不存在末端混合气自燃导致的爆震问题,因此可采用与柴油机相当的压缩比,从而克服了传统火花点燃天然气发动机压缩比低、热效率低的缺点[5-8]。另外,高压直喷天然气发动机在大多数运行工况下的替代率都可以达到95%以上,降低了对传统燃料的依赖和炭烟的生成量,因此被视为目前天然气发动机最先进的技术之一。

对高压直喷天然气发动机的研究始于20世纪80年代,由英属哥伦比亚大学的Hill教授提出[9]。此后,以英属哥伦比亚大学和西港公司为首的研究机构对高压直喷天然气发动机的天然气喷射特性及喷射策略优化等方面进行了一系列试验研究[10-12]。针对高压直喷天然气的模拟,英属哥伦比亚大学的Mtui[13]利用单步反应模型对柴油和天然气的燃烧过程进行表征,对不同喷射参数下发动机的放热规律和NOx排放进行了预测。西港公司的Munshi等[14]采用详细化学反应机理对不同燃烧模式下的直喷天然气发动机的缸内火焰传播过程及影响因素进行了模拟和分析。卡特彼勒的Lee等[15]对不同机理在对高压直喷天然气发动机燃烧过程预测的适用性上进行了比较,并选取了合适的机理进行发动机的燃烧模拟及喷孔设计。西南研究院的Florea等[16]采用带甲烷反应步的正庚烷化学机理对高压直喷天然气发动机的天然气早喷燃烧方式的负荷极限和减排策略进行了探索。

总结前期的研究可知,对高压直喷天然气发动机的模拟研究主要集中于喷射参数和燃烧模式。对于高压直喷天然气发动机,气体喷射是主要的燃料引入方式,燃烧室结构参数直接影响扩散燃烧过程中空气利用率、扩散速度及排放,燃料的混合过程及火焰传播过程与柴油机差异较大,对燃烧室几何参数的要求有所不同,目前对于高压直喷天然气发动机燃烧室结构的研究还比较有限。本研究利用Converge软件建立微柴油引燃缸内直喷天然气发动机的SAGE详细化学动力模型,利用试验标定燃烧模型,模拟研究了不同燃烧室结构参数对其燃烧和排放的影响。

1 发动机性能试验及模型标定

1.1 试验样机及几何模型

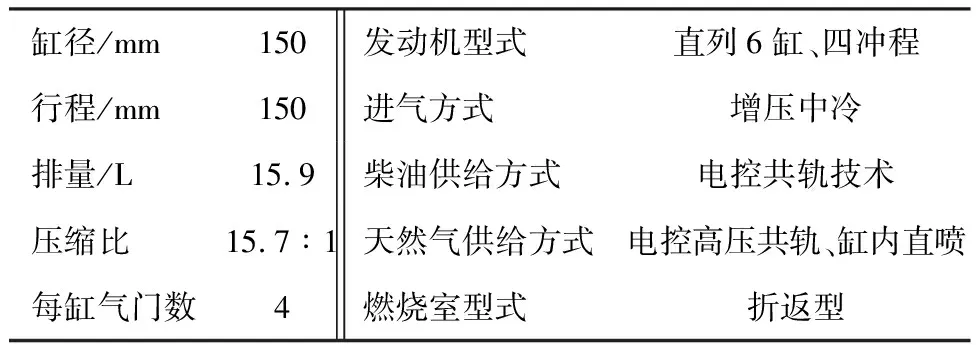

试验发动机为6缸增压中冷微量柴油引燃缸内高压直喷天然气发动机,发动机的燃烧供给系统设计为柴油-天然气双共轨电控喷射方式,采用预喷柴油引燃的扩散燃烧方式,预喷微量柴油作为引燃源,主喷天然气在上止点附近喷入柴油火焰中被引燃。这种燃烧方式由于天然气在上止点附近喷入发动机气缸内,在换气过程中不存在天然气泄漏的问题;燃烧过程中壁面激冷层及活塞一环以上等高碳氢排放区域为空气而不是混合气,减少了天然气发动机的碳氢排放。采用扩散燃烧技术使天然气发动机可以采用比预混燃烧更高的空燃比,降低了发动机的NOx排放。由于扩散燃烧不存爆震问题,可以采用与柴油机同样的压缩比,提高了发动机的热效率。表1示出了试验发动机的主要参数。鉴于发动机的柴油及天然气喷射器均为9孔均匀分布,建立1/9燃烧室模型(见图1)。

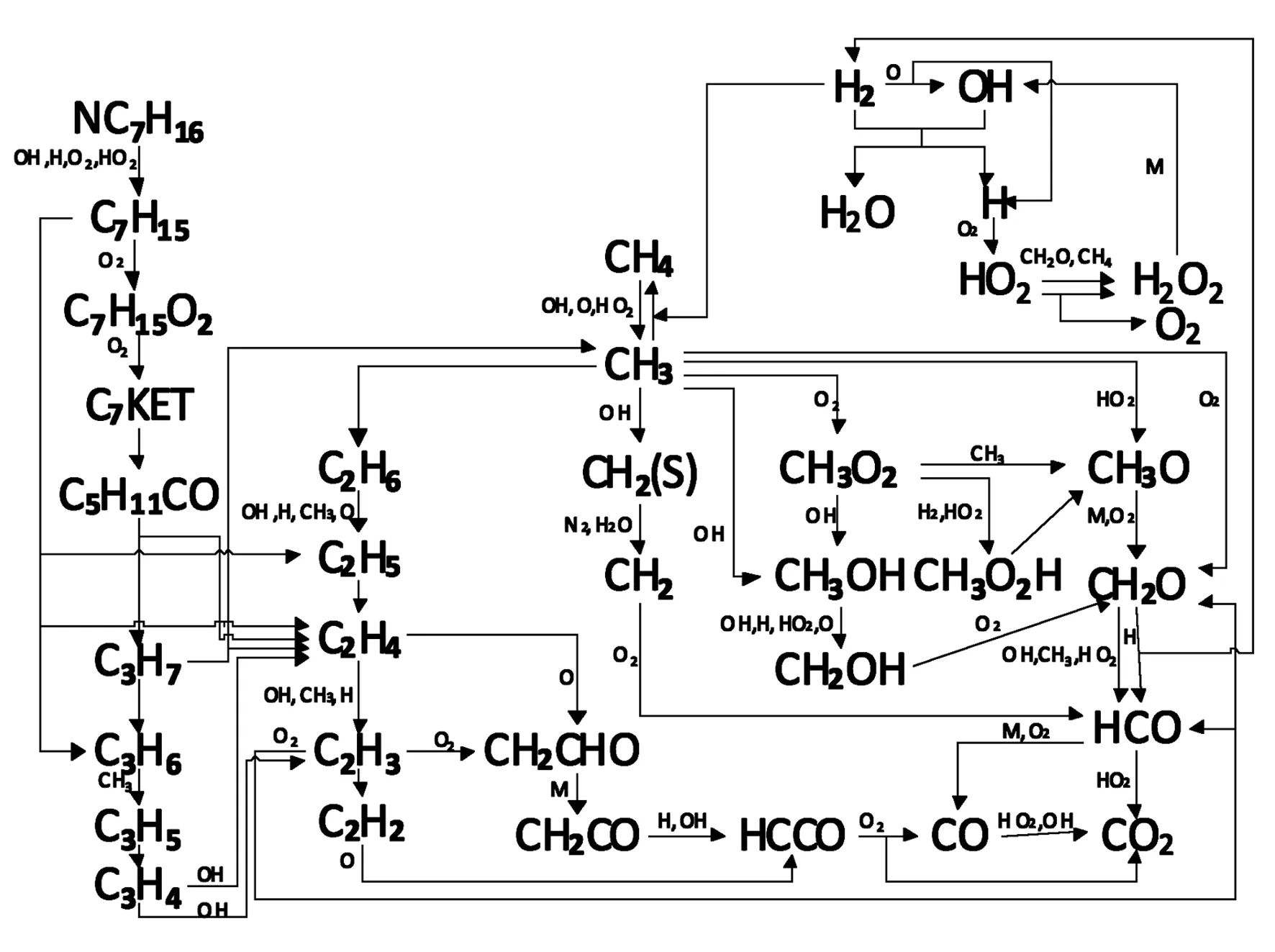

表1 发动机主要参数

图1 燃烧室几何参数

1.2 燃烧模型及标定

利用Converge软件模拟发动机的喷射及燃烧过程,表2示出了所选择的计算模型。

表2 计算模型

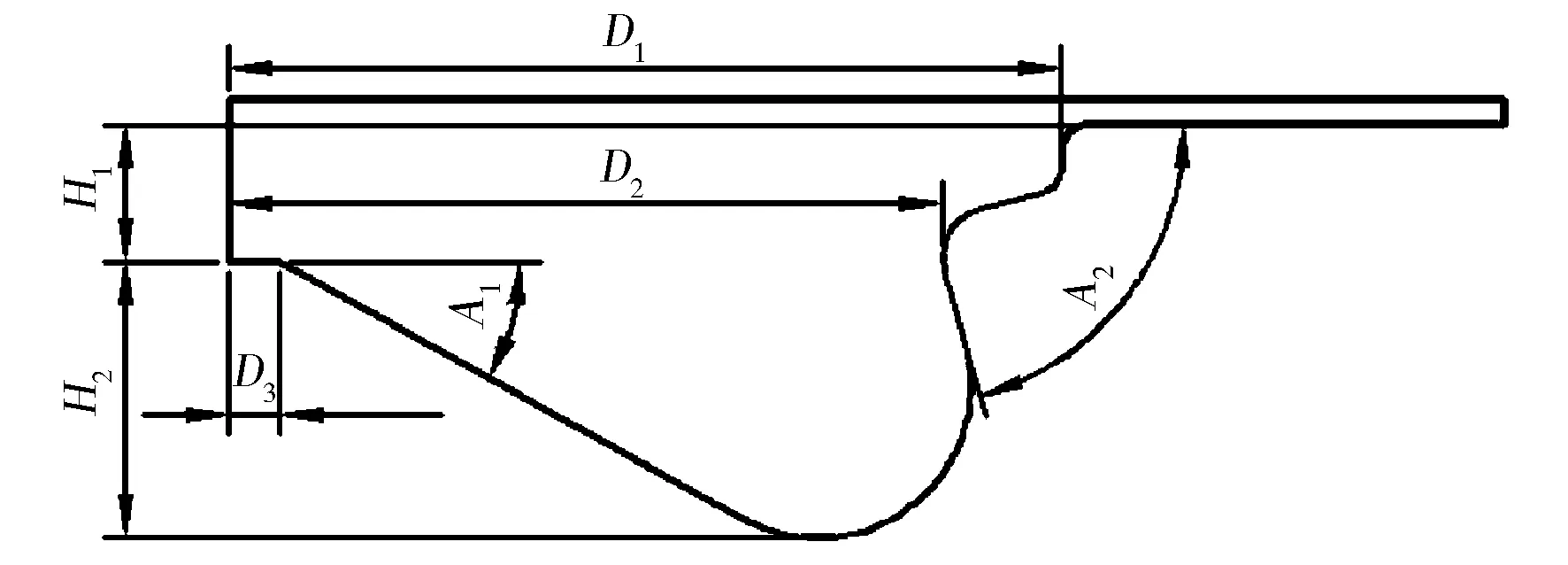

SAGE化学动力学模型由正庚烷和天然气的氧化子模型组成。正庚烷选用ERC反应机理[17],包含了29种组分和52步反应。天然气反应模型为AramcoMech 1.3机理的简化模型,原模型包括253种组分和1 542步反应[18]。为节省计算资源,利用基于误差传递和敏感性分析的直接关系图法(DRGEP&DRGEPSA)将模型简化为34种组分和209步反应。为了预测NOx排放,将12步NOx机理集成到反应机理中,最终反应模型包含了47种组分和237步反应,图2示出机理的主要反应路径。

图2 燃烧机理主要反应路径

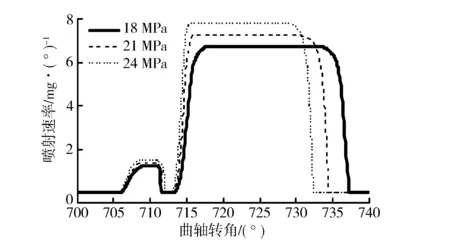

天然气及柴油的喷射规律采用一维模型的计算结果得出,本研究采用18 MPa,21 MPa,24 MPa 3种不同的燃料喷射压力。图3示出在不同喷射压力下燃料喷射速率随曲轴转角的变化。

图3 柴油及天然气喷射规律

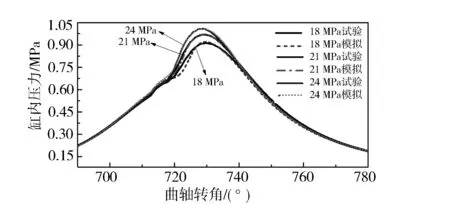

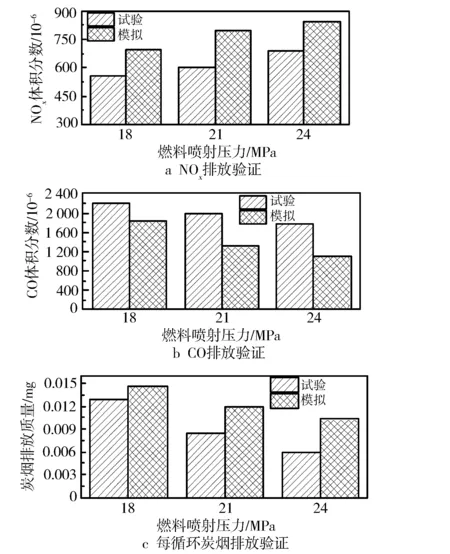

表3示出模拟验证所用的试验条件,图4示出试验测试及模拟计算得到的缸压。由图4可见,试验值和模型计算值的符合性较好。图5示出实测排放值和模拟值的对比,模拟计算结果的排放规律和试验结果一致。

表3 模拟验证用试验条件

图4 发动机试验及模拟计算缸内压力对比

图5 发动机试验排放值与模拟排放值对比

2 计算结果及分析

2.1 计算方案

在原试验燃烧室(方案1)的基础上设计了5种新型燃烧室(方案2至方案6),表4示出不同计算方案的燃烧室结构参数,其中方案1至方案4为缩口燃烧室,方案5、方案6为直口燃烧室。

表4 燃烧室结构参数

2.2 燃烧过程

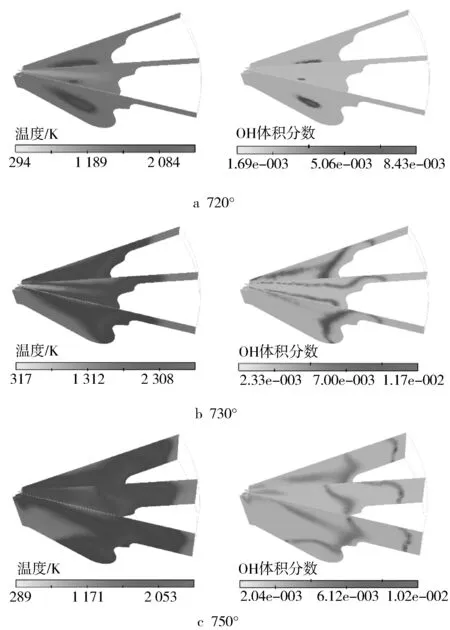

以方案1为例分析燃烧过程,喷射压力为18 MPa。如图6a中缸内温度分布所示,天然气以高压方式喷入气缸后以天然气喷射为中心形成低温区域。由于引燃柴油在天然气的下方喷入,这个区域的温度较高,使天然气喷束的下沿首先燃烧。另外,在进气涡流运动作用下雾化的柴油被缸内的气流运动吹到两个喷孔轴线中间,这个区域属于天然气喷束的外部,燃烧反应开始得最早,因而温度较高。如图6a的OH体积分数分布所示,其体积分数较高的区域和缸内高温区一致,高温使燃料的氧化反应激烈,OH体积分数较大。

图6 缸内温度及OH随曲轴转角的变化

由图6b和图6c可见,随着燃烧的发展,整个喷束周围的天然气形成扩散燃烧火焰,使天然气喷束周围的温度及OH根体积分数很高。当燃烧发展到750°曲轴转角时,天然气已经停止喷射,燃烧室上缘附近由于天然气持续不断地喷入,形成一个较大的燃料过浓区域(见图7),此时天然气向周围扩散燃烧,在燃料过浓区的火焰前锋面边缘形成温度及OH体积分数较高的区域。

图7 750°时的天然气及氧浓度

图8示出缸内天然气平均体积分数随曲轴转角的变化。天然气开始喷射后,在滞燃期缸内天然气的体积分数迅速增加,燃烧刚开始时火焰前锋面的面积小,燃烧速度慢,CH4平均体积分数呈继续增加的趋势,随着反应的进行,火焰前锋面面积增加,反应速度快,CH4体积分数减小。730°曲轴转角附近天然气仍保持高的喷射速率,前期喷射到活塞凹坑附近的CH4开始聚积,喷束及燃料过浓区周围的氧气在反应前期消耗较多,受天然气及周围空气扩散速度的限制,燃烧速度变慢,CH4平均体积分数增加。736°之后,随着喷射量的减小,CH4体积分数减小。

图8 CH4平均体积分数

2.3 结构参数对燃烧的影响

图9至图11示出不同方案的缸内压力曲线、瞬时放热率及OH体积分数随曲轴转角的变化。由图中压力曲线可见,方案5及方案6两个直口燃烧室在燃烧前期缸内压力上升较快,燃烧持续到740°时其压力开始低于方案4。方案1至方案4随着燃烧室凹坑深度增加、直径减小,缸内压力呈增加的趋势。

图9 燃烧室参数对缸内压力的影响

由图10中放热率曲线可见,6种方案引燃柴油的放热率差别不大,各方案在喷射前期喷束周围氧气充足,放热率迅速升高,方案4至方案6较其他3个方案放热快,方案5瞬时放热率的峰值最高,天然气喷射后期及喷射结束后的燃烧持续期内方案5和方案6的放热速率逐渐低于方案4。

图10 燃烧室参数对瞬时放热率的影响

OH为链式反应的重要中间产物,其体积分数是表征反应烈度的重要标志。由图11中的OH体积分数曲线可见,737°之前,方案4、方案5、方案6的OH体积分数升高得较其他3种方案快,反应速度快;737°~790°方案4的OH体积分数一直处于最高水平,反应活跃。燃烧后期方案1的OH体积分数仍维持在较高水平,说明其后燃较其他方案严重。由图12可见,由于方案4在整个燃烧持续期内反应都较活跃,燃烧充分,其指示热效率最高;方案5及方案6虽然燃烧前期反应较快,但燃烧后期积聚的燃料扩散速度慢,使热效率低于方案4;方案1和方案2由于燃烧相位较为滞后,热效率处于较低水平;热效率最高的方案4比热效率最低的方案1在热效率的数值上高1.32%。

图11 OH体积分数随曲轴转角的变化

图12 燃烧室参数对指示热效率的影响

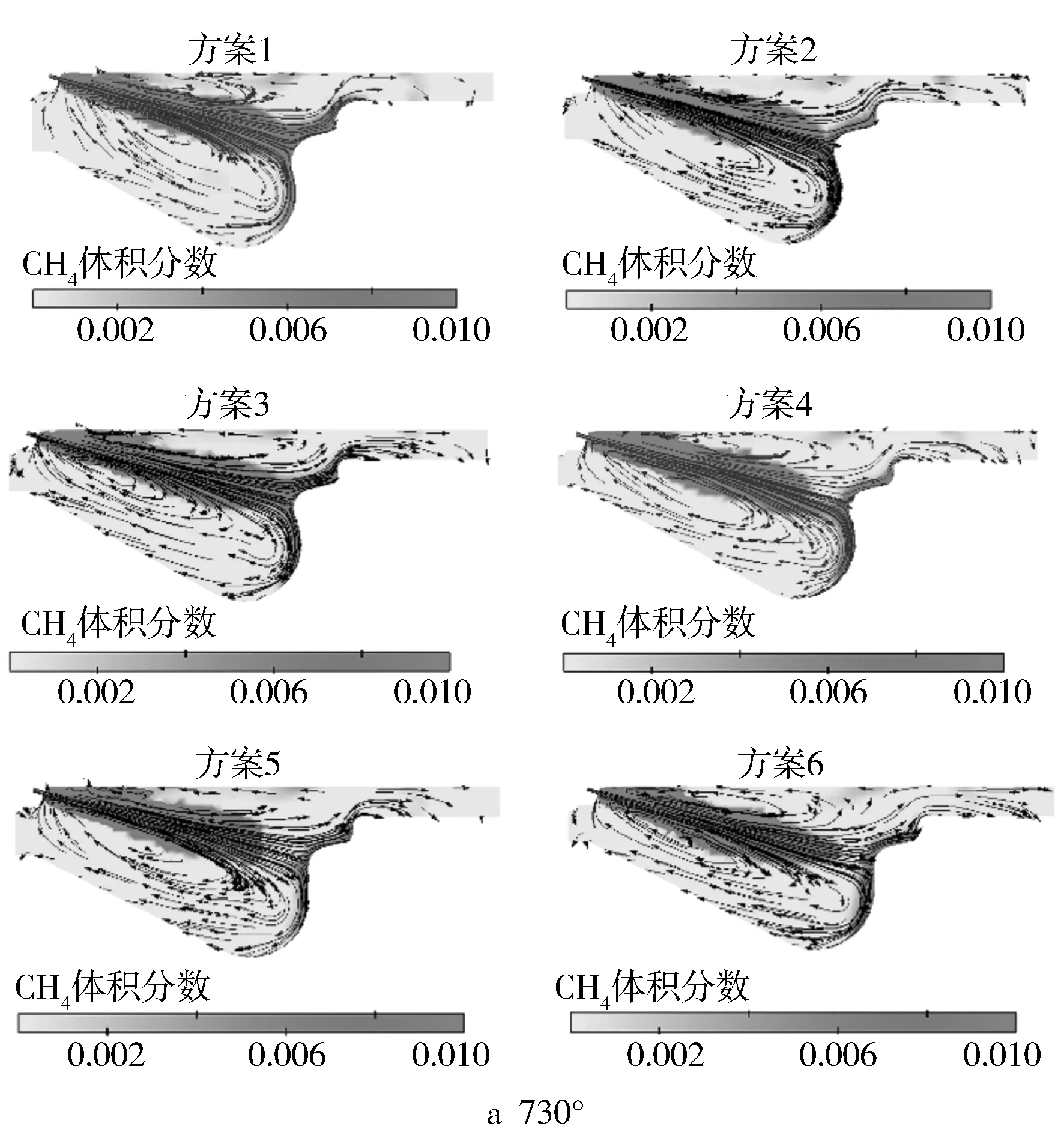

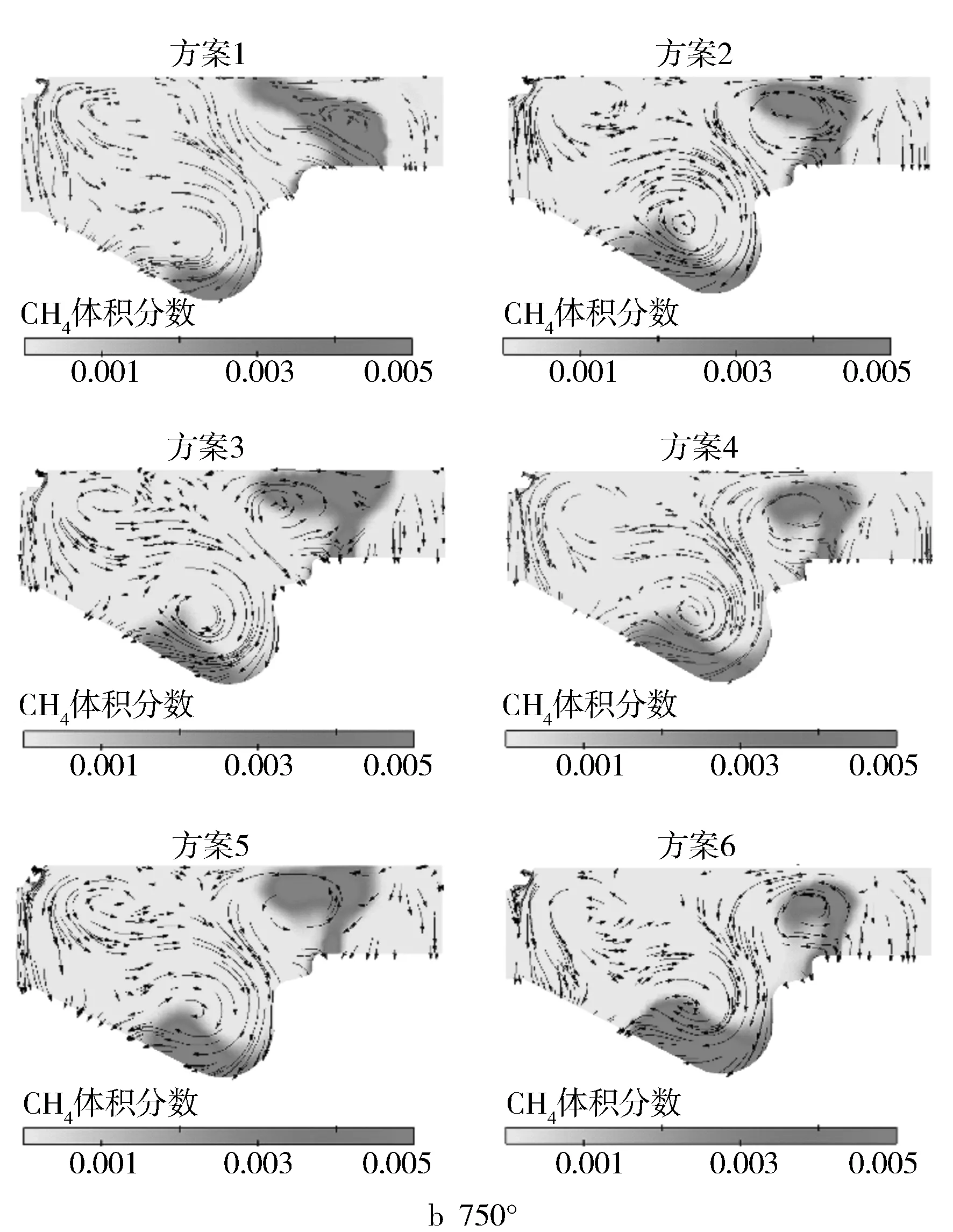

图13示出结构参数对天然气喷射扩散及燃烧影响的三维截面图,其中云图为天然气的体积分数,箭头线为速度矢量。

图13 燃烧室结构对天然气扩散燃烧的影响

730°时的速度矢量表明,天然气高速喷射到活塞边缘,在壁面的引导下分别向活塞顶面及活塞凹坑流动,部分未燃烧的天然气在活塞碰壁部位的上、下方积聚。方案1缩口燃烧室天然气喷束头部的CH4体积分数分布表明,该方案由于燃烧凹坑深度大,天然气喷束左下侧的空气混合较差,利用率很低,造成氧气浪费;凹坑直径小,则导致喷射到壁面及其附近的天然气量增加,造成该区域的氧气不足,延缓了天然气的反应。方案4燃烧室凹坑直径增加、深度减小后,喷束下侧区域的空气利用率增加,天然气喷束的发展空间增加,在燃烧室边缘和喷束头部之间形成火焰前锋面,在喷射过程中CH4燃烧的比例增加。

对于方案5及方案6两直口燃烧室方案,在730°燃烧较剧烈时和缩口燃烧室差别不大,但凹坑内气流的旋转运动由于没有燃烧室壁面的引导作用较缩口燃烧室的流动顺畅性差,影响了凹坑内浓混合气和周围气体的扩散掺混,使其在燃烧后期反应强烈程度较缩口燃烧室弱。

由图13中750°燃烧后期的CH4体积分数分布及速度矢量可知,在燃烧室凹坑上侧及凹坑底部内侧出现天然气扩散燃烧速度较慢的两个区域,这两个区域在燃烧发展过程中形成明显的漩涡气流运动,这种气流运动滞缓了该区域的天然气和周围气体混合,燃烧变缓。

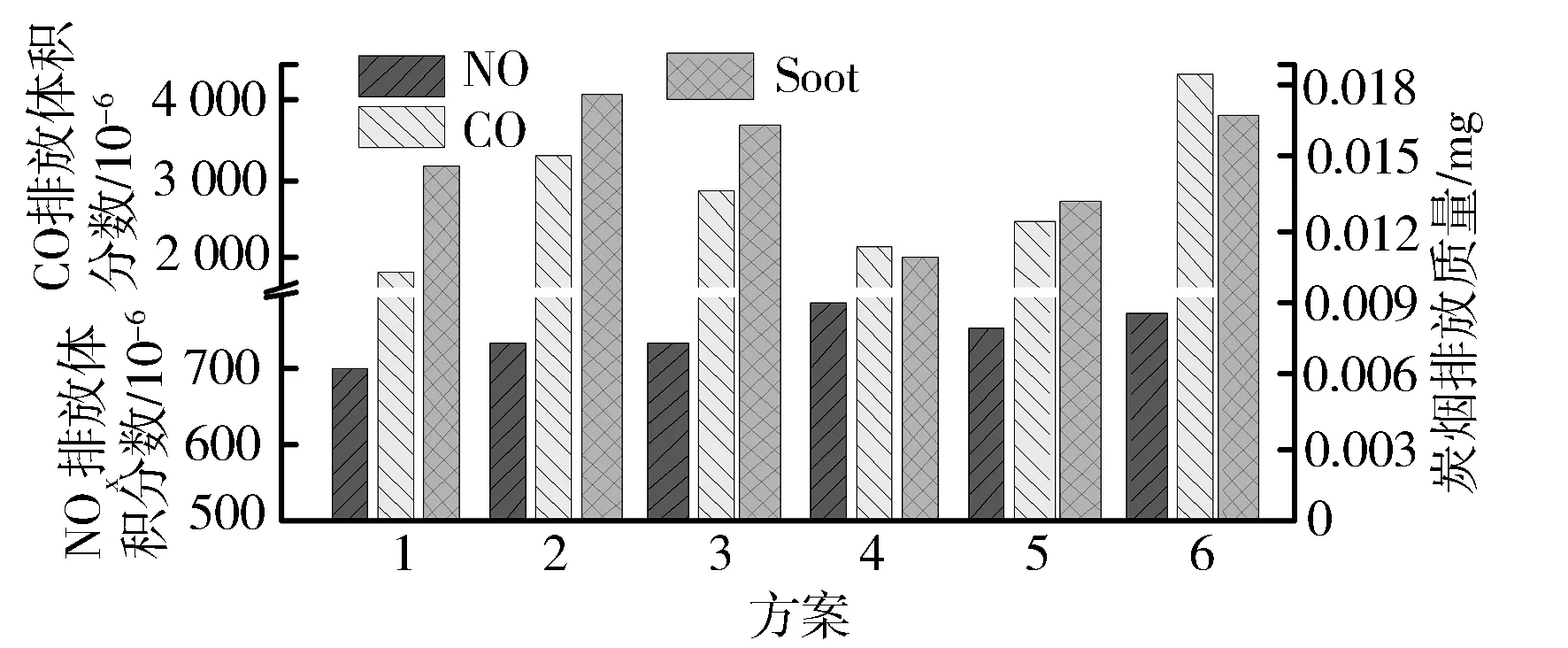

2.4 排放性分析

图14示出各燃烧室方案在排气门开启前的排放值。由图14可见,方案4的炭烟排放值在各方案中最低,方案2的炭烟排放值在各方案中最高,方案2的炭烟排放值比方案4高62.1%。方案1的CO排放值在6个方案中最低,方案6的CO的排放值最高,方案6的CO排放值比方案1高137.4%。各方案的NO排放值差别不大,方案1最低,方案4最高,方案4比方案1高12.3%。综合各方案的排放结果来看,方案1的CO和NOx排放处于最低水平,但炭烟排放处于中等水平;方案4的炭烟和CO排放控制效果较好,但NOx排放最高。

图14 各方案排放值

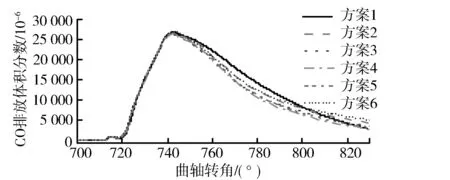

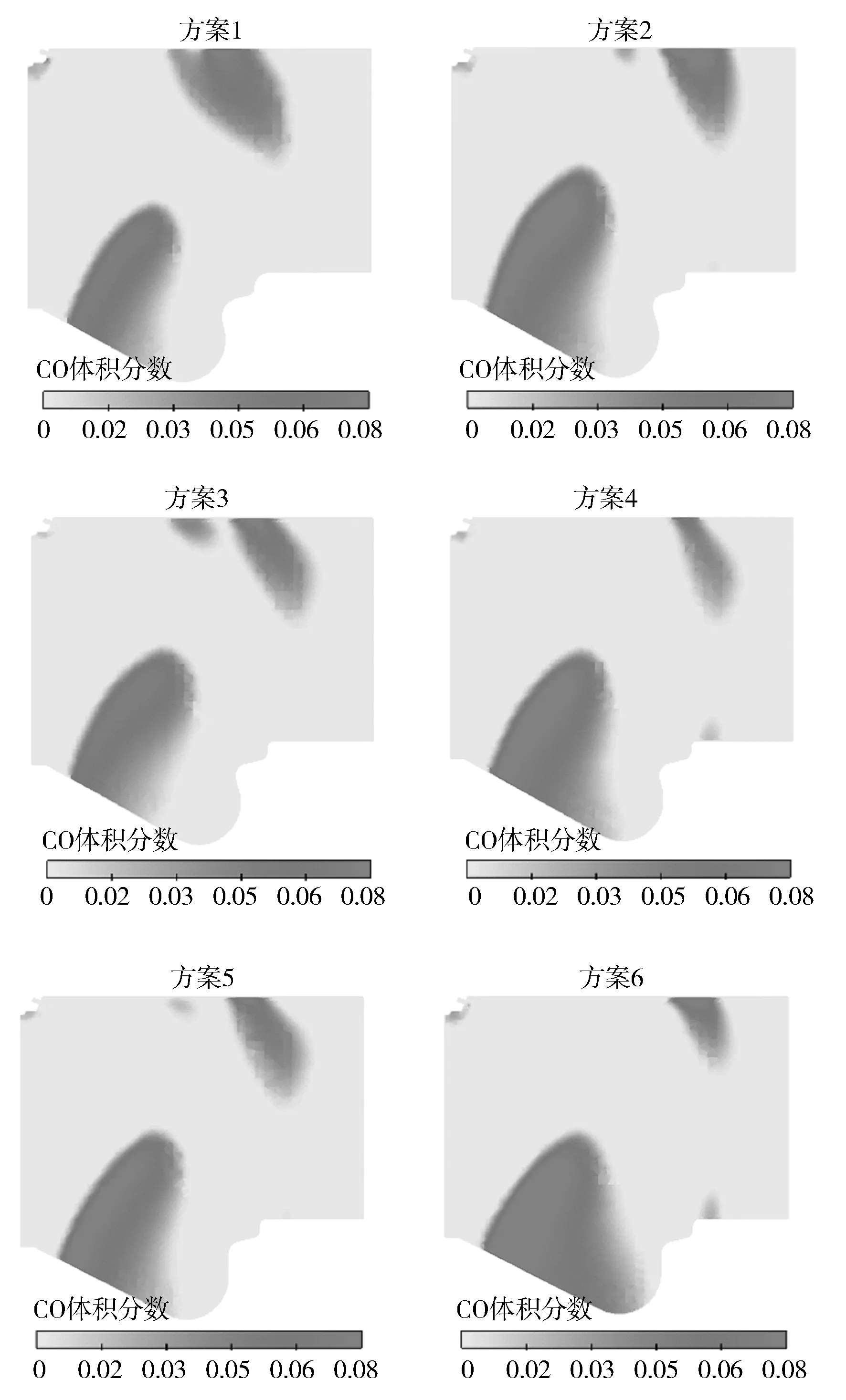

图15示出燃烧过程中CO体积分数随曲轴转角的变化。在高压直喷天然气发动机中,CO排放主要与局部氧气体积分数有关。由图15可见,燃烧前期随曲轴转角的增加CO迅速增加,由于扩散燃烧缸内混合气浓度分布极不均匀,在天然气喷射过程及结束后5°曲轴转角生成大量的CO。随着燃烧的进行,CO的氧化率大于生成率,燃烧前期生成的CO不断被氧化,CO体积分数降低。图中曲线表明:方案1由于燃烧室凹坑深度大,燃烧过程中空气的利用率低,在800°之前,CO的体积分数大于其他方案,但由于其后燃程度最高,CO的后氧化反应较强,最终的CO排放最少。方案4空气利用率高,在整个燃烧过程中CO体积分数均处于较低水平。方案6由于燃烧室凹坑直径过大,同时直口燃烧室所形成的缸内气流运动不利于凹坑内的CH4向周围扩散,使其在燃烧后期的CO体积分数最高,因此最终的CO排放也最高。

图15 CO体积分数随曲轴转角的变化

图16示出780°时不同方案下CO在燃烧室轴向截面上的体积分数分布云图。由图16可见,燃烧室存在两个CO体积分数较高的区域,这两个区域都是进气及燃烧过程中形成的漩涡中心区域,位于漩涡中心的燃烧较难向外扩散。由图可见,缸盖底面与挤气面之间的高CO区域从方案1到方案4呈现减小的趋势,这说明缩口方案中,随着燃烧凹坑深度的增加和挤气面的减小,缸盖底面与挤气面之间区域的漩涡强度降低,有利于此区域CH4的扩散和CO的氧化,此区域CO体积分数降低;但凹坑内的高CO区域由于受凹坑深度和挤气面积的双重影响,在应用方案2时最大。方案6由于同时应用了直口方案和深凹坑方案,燃烧室凹坑内和凹坑外气流交换较差,直口燃烧室凹坑内的CO体积分数达到最高。

图16 燃烧室内CO分布云图

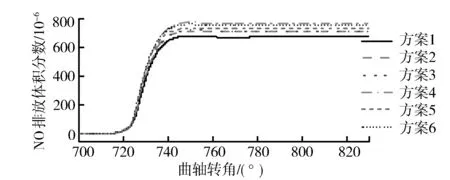

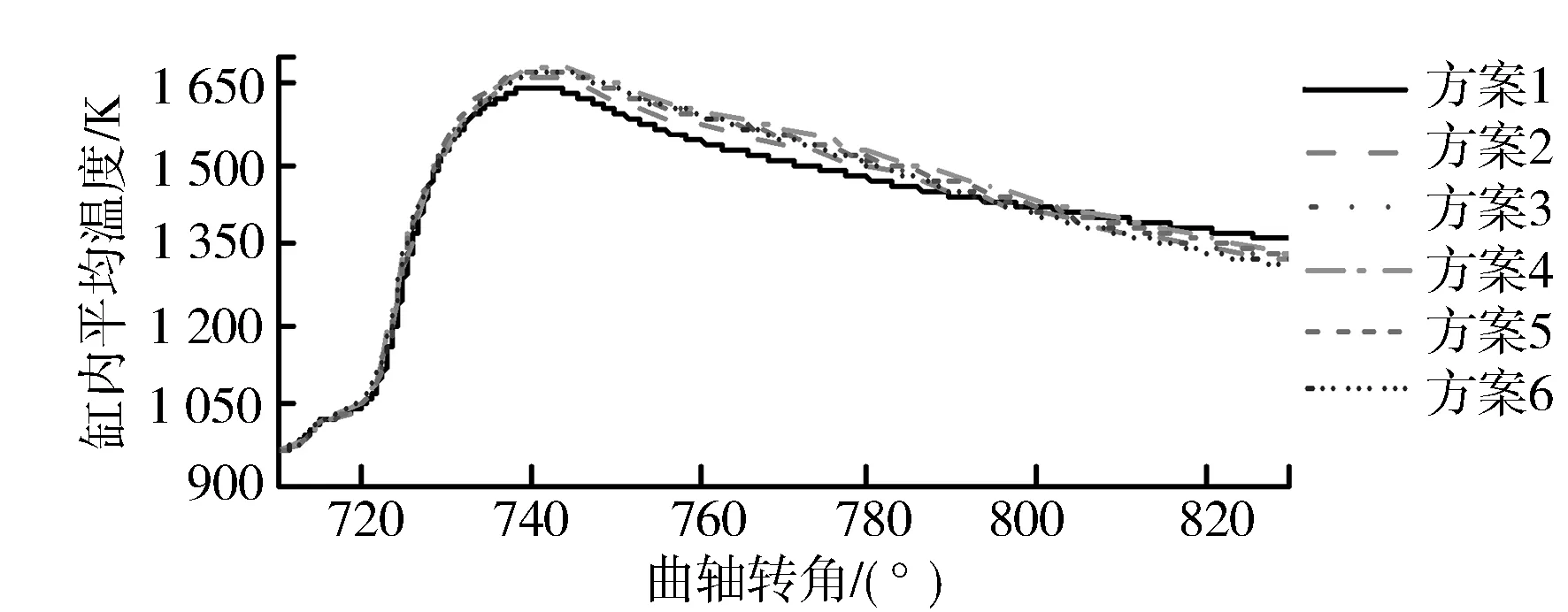

图17和图18示出不同方案下缸内NO体积分数和缸内平均温度随曲轴转角的变化。由图可见,NO主要在燃烧前期生成,燃烧前期反应强烈,火焰前锋面的温度高,氧气较充足,有利于NO的生成。对比图16与图17可知,NO生成量并不与缸内的平均温度完全一致,说明扩散燃烧过程中NO的生成由火焰前锋面温度和混合气浓度共同决定。

图17 NO体积分数随曲轴转角的变化

图18 缸内平均温度随曲轴转角的变化

图19示出750°时各网格单元NO体积分数与温度和当量比的关系。如B面投影图中NO体积分数和温度的关系所示,NO在2 200~2 400 K范围内达到最高值。这主要是因为,温度高于2 200 K后,NO的生成速率较快,此时NO的生成速率不仅受温度的影响,对当量比也比较敏感。在温度2 200~2 400 K的区域,当量比处于0.8~0.9时,氧含量较大,促进了NO的生成。由此可知扩散燃烧中当量比分布和温度分布共同决定了NOx的生成量。方案4对空气的利用率较高,提高了天然气扩散燃烧过程中空气与火焰前锋面的接触概率,增加了NO的生成。

图19 网格单元NO体积分数分布与温度和当量比的关系

图20示出不同方案下炭烟质量分数在不同当量比时的分布情况。由图可知,炭烟主要在燃烧室内的过浓区生成,由于预混燃烧的天然气发动机不存在燃料过浓区,炭烟的生成量极低。但高压直喷天然气发动机有扩散燃烧阶段,天然气扩散燃烧过程中喷束周围的混合气浓度梯度很大,存在燃料的过浓区,过浓区内的CH4更易在一系列脱氢聚合反应后生成炭烟先导物,从而成为炭烟的高生成区。图21示出缸内炭烟质量随曲轴转角的变化关系。由图可见,炭烟在燃烧前期生成,大部分在后续的燃烧过程中被氧化。方案1由于空气的利用程度低,燃烧过程中更易形成过浓区,炭烟的生成量最多,但方案1后燃阶段的温度和OH摩尔分数均较高,增加了在做功冲程后期炭烟的氧化,且后氧化的速率对最终炭烟排放的影响大于生成量的影响,因此方案1最终的炭烟排放量在6个方案中处于中等水平。方案2的炭烟生成量较大且后氧化速率没有明显优势,最终炭烟排放量最多。方案4炭烟生成量较低,且炭烟后氧化速率相对较快,因此在6个方案中炭烟排放最低。

图20 网格单元炭烟质量比分布与当量比的关系

图21 炭烟质量含量随曲轴转角的变化关系

3 结论

a) 对于缩口燃烧室,随着燃烧室凹坑深度的减小和燃烧室喉口直径的增大,天然气扩散燃烧火焰的传播速度越快,指示热效率也越高;在燃烧室总深度相当的情况下,直口燃烧室形成的气流运动对天然气扩散火焰传播的促进作用小于缩口燃烧室,且对于直口燃烧室,采用较小的凹坑深度和较大的喉口直径不利于天然气在前期预混燃烧阶段的火焰传播,从而导致指示热效率的降低;

b) 燃烧室凹坑总深度较小的缩口燃烧室空气利用率高,天然气扩散火焰与氧气的接触概率增大,快速燃烧期中的平均缸内温度也相对较高, 因而NOx排放较高;

c) 由于CO和炭烟排放都受燃料空气混合质量和后氧化的影响,因此这两种排放的规律一致;对于缩口燃烧室,CO和炭烟在速燃期的生成峰值均随着燃烧室凹坑总深度的减小而减小,这是燃烧室凹坑深度最小的燃烧室方案CO和炭烟相对较小的主要原因;然而,燃烧室凹坑深度最大的燃烧室方案CO和炭烟排放水平也较低,这主要是因为这种方案后燃倾向严重,后期缸内平均温度较高,CO和炭烟的后氧化较好;对于直口燃烧室,燃烧室凹坑深度较小的方案后氧化效果较差,CO和炭烟较高。