海水环境下盾构泥浆性能试验研究

吕乾乾, 孙振川, 杨振兴, 陈瑞祥, 张 兵

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

随着施工技术和机械制造水平的发展,大直径泥水平衡盾构越来越多地应用于跨江越海隧道和城市地下道路建设中,如日本东京湾隧道、德国汉堡易北河隧道、荷兰格累恩哈特隧道、上海长江隧道、广深港客运专线狮子洋隧道等。泥水盾构在掘进中通过泥浆向地层渗透形成泥膜,建立有效的泥浆压力来平衡开挖面水土压力[1]。对于海底隧道施工,采用海水造浆便于就地取材,利于节约成本,但是由于海水中含有大量盐分和金属离子,对泥浆性能影响很大。与淡水泥浆相比,海水泥浆相对体积质量大、胶体率低、稳定性差[2]。此外,采用淡水泥浆时,在盾构掘进中海水会渗入到掌子面,使得泥浆产生凝聚和沉淀,降低泥浆的使用性能。海底隧道采用盾构施工时,海水泥浆的配制以及海水对淡水泥浆的渗入问题已经成为工程领域关注的重点。

国内外学者针对盾构泥浆配制问题已经开展了很多研究[3-5]。叶伟涛等[6]分析了制浆材料对泥浆性质的影响,以及不同泥浆参数、压力、含砂率对成膜效果的影响规律; 闵凡路等[7]通过试验发现泥浆中的黏粒越多,稳定性越好,滤失量越少,可作为泥浆调整的一个指标。这些研究主要在内陆淡水环境下开展,对海水环境下盾构泥浆的配制有重要的参考价值。目前关于海水泥浆配制的研究较多围绕跨海桥梁桩基工程[8-9],高超[10]采用不同材料配比和添加剂,针对不同地层配制了海水泥浆,并进行泥浆环保性能分析。对于盾构泥浆的研究主要侧重于海水渗入对淡水泥浆成膜的影响方面,崔溦等[11]采用抗盐膨润土配制泥浆抑制海水的侵蚀,并通过渗透试验验证了泥浆在海水地层中的渗透成膜效果; 杜佳芮等[12]对海水渗入盾构泥浆后的泥膜性质变化进行了试验研究,发现海水侵入会导致泥浆Zeta电位降低,影响泥浆稳定性能,并会导致泥膜形态发生变化。

综上,现有研究中盾构泥浆均采用淡水配制,海水制浆则是以桥梁桩基工程为背景,缺少针对盾构用海水泥浆的研究。鉴于此,本文结合苏埃通道盾构工程,开展海水环境下的泥浆配比研究,进行淡水泥浆与海水泥浆的性能对比,研究采用普通膨润土进行海水制浆的可行性,以期为苏埃通道的泥浆配比提供依据,并为类似工程提供参考。

1 工程概况和泥浆材料

1.1 工程概况

苏埃通道工程盾构段掘进采用泥水盾构施工,刀盘最大开挖直径为15.03 m。盾构隧道始发和到达段为淤泥层,海域段长距离穿越淤泥质软土、砂层,区间存在花岗岩球状风化分布区、基岩凸起段。苏埃通道地质剖面如图1所示。

图1 苏埃通道地质剖面图

经检测,苏埃通道附近海水主要离子成分如表1所示。

表1 海水中主要离子成分

注: 海水pH值为7.11。

工程施工要求的泥浆性能指标如下: 相对体积质量 1.10~1.35; 苏式漏斗黏度22~26 s; pH值 8~10; 胶体率≥95%; 失水量≤20 mL·30 min-1;泥皮厚≤3 mm·30 min-1;含砂率≤4%。其中,黏度、相对体积质量和胶体率是盾构泥浆的主要性能指标[13]。对本工程而言,始发加固区和基岩凸起段的泥浆需提高黏度以增强携渣能力,海域段砂层需增大泥浆相对体积质量以提高地层孔隙填充速率,淤泥质软土地层段则需降低泥浆相对体积质量。

1.2 泥浆材料

试验采用膨润土和水按一定比例配制成基浆,通过在基浆中加入分散剂、增黏剂等制浆添加剂来调整泥浆性能参数。

膨润土的主要矿物成分是层状晶体结构蒙脱石,一般带负电荷,吸湿性和膨胀性好,有较强的阳离子交换能力,在水中分散成悬浮状或胶凝状。本文试验采用工程现场的钠基膨润土。

分散剂可在膨润土粒子表面形成双分子层结构,极性端与水有较强亲合力,增加膨润土粒子被水润湿的程度,悬浮颗粒之间因静电斥力而远离,从而保持稳定的悬浮状态。本文试验用到的分散剂有纯碱、铁铬盐、聚丙烯酸铵、铬木质素磺酸盐、聚丙烯酸钾。

增黏剂多为亲水性高分子化合物,疏水主链与周围水分子通过氢键缔合,可提高聚合物本身的流体体积,减少颗粒自由活动的空间,从而提高体系黏度。本文试验用到的增黏剂有羧甲基纤维素钠(CMC)、生物黄原胶、聚阴离子纤维素、羟丙基甲基纤维素(HPMC)、聚丙烯酸钠、乙烯基单体多元共聚物。

1.3 泥浆配置方法

试验采用SM-350G搅拌器对泥浆进行充分搅拌,搅拌时间为10 min,搅拌速度档位为3; 采用100 mL量筒进行泥浆24 h胶体率测量; 采用1006型泥浆黏度计测量泥浆苏式漏斗黏度。

试验用海水取自项目现场。制浆时将膨润土和添加剂在干燥状态下拌和均匀后再加水搅拌,海水渗入试验中淡水泥浆搅拌均匀后再加入海水。

2 淡水泥浆及海水泥浆对比

2.1 淡水泥浆

2.1.1 膨润土比例对基浆性能影响

试配发现膨润土比例超过30%后基浆呈胶凝状,因此基浆质量分数取为6%~30%。 不同质量分数的基浆配比如表2所示。

表2 不同质量分数的基浆配比

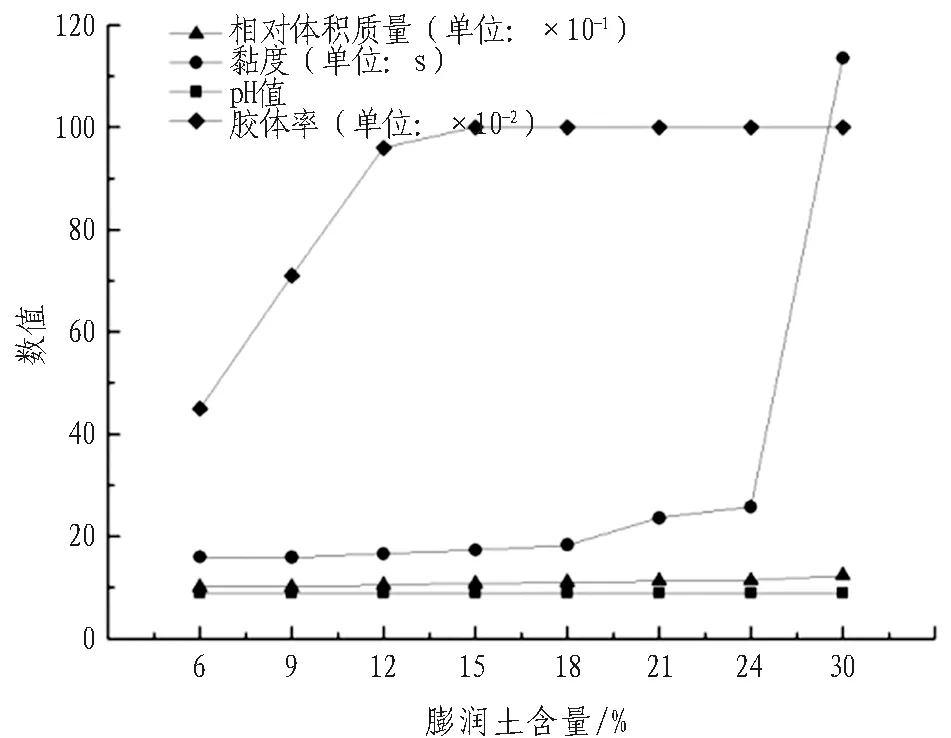

得到不同质量分数基浆的相对体积质量、黏度、pH值、胶体率,如图2所示。由图2可以看出: 随着膨润土含量的增加,基浆pH值稳定在9,相对体积质量近似线性增加,黏度先平缓后迅速增加,基浆胶体率先直线增加后趋于稳定。当膨润土含量达到18%时,基浆相对体积质量达到施工要求; 膨润土含量增加到24%后,基浆黏度陡增;膨润土含量增加到12%后,基浆胶体率达到指标要求。

图2 基浆指标随膨润土含量变化曲线

Fig. 2 Variation curves of base slurry indices under different bentonite contents

可见,在不使用添加剂情况下,为了保证基浆的相对体积质量、黏度和胶体率在适用范围内,膨润土含量宜取为18%~24%。

2.1.2 膨化时间对基浆黏度影响

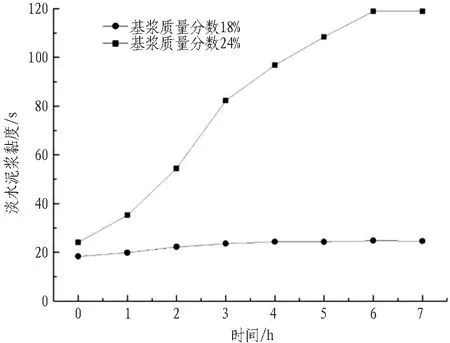

膨化时间对基浆性能的影响主要体现在黏度上[11],配置质量分数为18%和24%的基浆,得到膨化时间对基浆的黏度影响曲线,如图3所示。

图3 基浆黏度随膨化时间变化曲线

由图3可看出: 质量分数为18%的基浆黏度在7 h内增加6 s; 质量分数为24%的基浆黏度则由24.13 s迅速增加至118.53 s,并在6 h后基本保持稳定。可见膨化时间对质量分数高的基浆黏度影响更显著。

2.1.3 纯碱对基浆性能影响

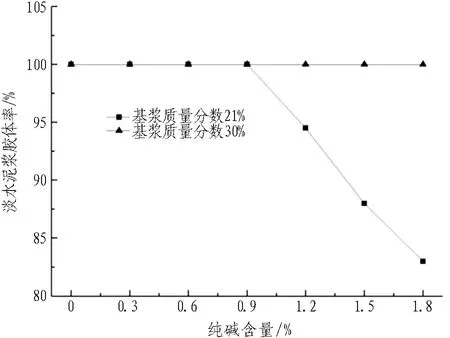

纯碱对泥浆有分散性。为便于对比,基浆质量分数分别取为30%和21%,纯碱添加量取为0%~1.8%。

试验发现,随着纯碱含量的增加,基浆的相对体积质量变化幅度均在2%之内; pH值由9增加到12; 黏度和胶体率变化如图4和图5所示。

图4 纯碱含量对基浆黏度影响

Fig. 4 Effect of sodium carbonate content on viscosity of base slurry

由图4和图5可以看出: 随着纯碱含量的增加,质量分数为30%的基浆黏度由113.53 s降低至19.23 s,胶体率不变; 质量分数为21%的泥浆黏度没有明显变化,胶体率先不变后线性降低。对于质量分数为30%的基浆,添加纯碱可在不影响胶体率的同时有效降低黏度。

图5 纯碱含量对基浆胶体率影响

Fig. 5 Effect of sodium carbonate content on colloid fraction of base slurry

可以看出,纯碱对质量分数为21%的基浆的黏度影响有限,过量反而会降低胶体率。由于基浆中的膨润土胶体与纯碱电解质相互作用,与胶体表面电荷极性相反的阳离子被吸附,阴离子被排斥,随着纯碱量的增加,阳离子质量分数增大,扩散层中的自由阳离子由于静电斥力被迫进入束缚反离子层,双电层被压缩,Zeta电位下降,电荷排斥力减小[12],胶体率降低。

2.1.4 CMC对泥浆性能影响

羧甲基纤维素钠(CMC)是一种常见的泥浆增黏剂。在质量分数为18%~24%的基浆中加入0.05%的CMC,搅拌均匀后即观察溶液状态,发现泥浆均产生絮状凝聚,离析明显,这可能是由于现场膨润土中含有多价金属盐,与CMC反应后出现了沉淀。

2.2 淡水基浆与海水基浆对比

由于水质不同,淡水泥浆和海水泥浆的性能有较大差异。配制淡水基浆和海水基浆进行性能对比,膨润土含量取为6%~30%,泥浆材料配比如表3所示。

表3淡水基浆和海水基浆配比表

Table 3 Mixing proportions of fresh water base slurry and seawater base slurry

基浆质量分数/%淡水基浆/g膨润土淡水海水基浆/g膨润土海水6940609406012880120880120188201808201802476024076024030700300700300

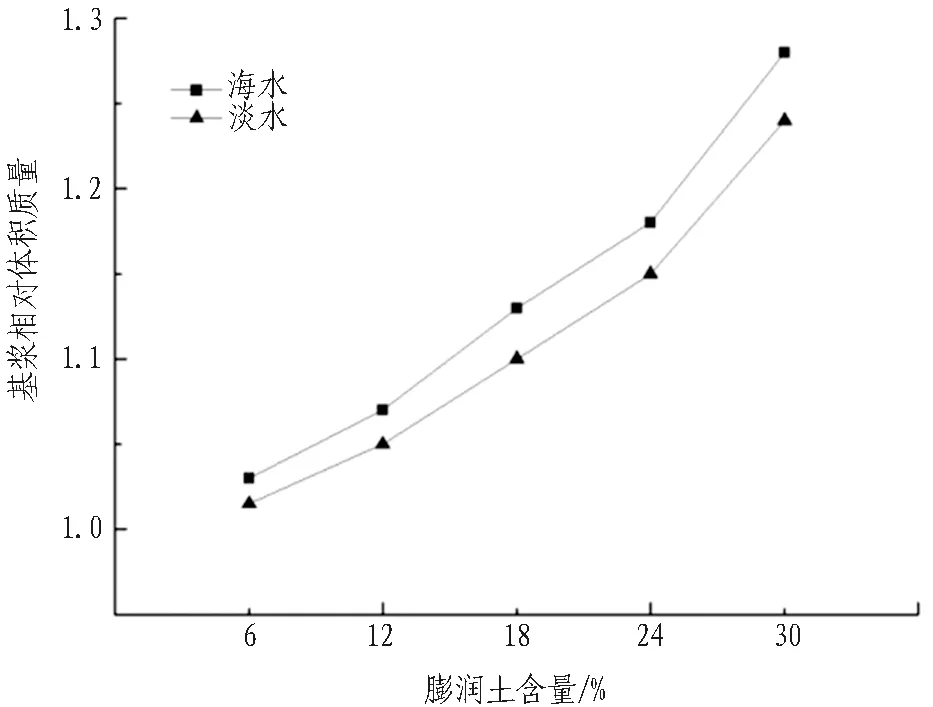

试验得到不同质量分数海水泥浆的pH值均为7,淡水泥浆的pH值均为9。其他指标变化规律如图6—8所示。

由图6—8可以看出: 随着膨润土含量的增加,海水基浆和淡水基浆相对体积质量近似线性增大,且海水基浆的相对体积质量略大于淡水基浆; 淡水基浆黏度由15.95 s增加至113.53 s,海水基浆的黏度稳定在(17±1)s; 淡水基浆的胶体率由45%迅速增加后基本稳定在100%,海水基浆的胶体率由15%近似线性增加至69%。

图6 膨润土含量对基浆相对体积质量影响

Fig. 6 Effect of bentonite content on relative volume mass of base slurry

图7 膨润土含量对基浆黏度影响

图8 膨润土含量对基浆胶体率影响

可见海水基浆的胶体率远小于同比例淡水基浆。这是由于海水中含有大量阳离子,挤压双电层现象严重,使得Zeta电位降低,膨润土颗粒水化膜变薄,当颗粒间吸引力超过排斥力,分散体系被破坏而发生凝聚下沉,泥浆胶体率降低[14]。因此,在无有效添加剂的情况下,不宜采用海水造浆。

2.3 淡水泥浆的海水渗入试验

海水渗入会降低淡水泥浆的使用性能,考虑到海水稀释,配制质量分数为12%~30%的淡水基浆。海水渗入试验泥浆配比如表4所示。

表4 海水渗入试验泥浆配比表

试验得到不同比例海水渗入后泥浆pH值均为8;随着海水渗入比例增加,泥浆的相对体积质量略有降低,黏度和胶体率变化规律如图9和图10所示。

图9 不同比例海水渗入时泥浆黏度

由图9和图10可以看出: 泥浆黏度和胶体率均随海水渗入比例的增加而减小,泥浆质量分数越大,渗入量对黏度的影响越显著,对胶体率的影响越小。

试验还发现,对于质量分数同为21%的泥浆,淡水基浆的黏度和胶体率分别为23.61 s和100%; 海水渗入泥浆(30%淡水基浆+40%海水)的黏度和胶体率分别为20.99 s和97%。渗入海水的泥浆黏度和胶体率均小于同质量分数的淡水基浆。

图10 不同比例海水渗入时泥浆胶体率

Fig. 10 Slurry colloid fraction under different seawater infiltration ratios

由于膨润土的层状硅酸盐结构可吸附8~15倍于自身体积的水量[13],在质量分数大的基浆中与水结合成胶状体,并释放出带电微粒,悬浮分散性好,胶体率和黏度大。海水渗入后,泥浆质量分数降低,液层间切应力减小,黏度降低; 海水中的阳离子将带负电的膨润土颗粒联结在一起,制约了土颗粒的分散,胶体率减小。

3 海水泥浆配比试验

3.1 HPMC对海水泥浆性能影响规律

为改善海水泥浆胶体率,在海水泥浆中分别加入1.2节所述的分散剂和增黏剂。膨润土比例取为18%,添加剂比例均取为0.2%。

试验发现加入羟丙基甲基纤维素(HPMC)之后,海水泥浆的胶体率由38%提高至59%。其他添加剂对海水泥浆胶体率均无明显改善。

可见,由于海水中阳离子丰富,通过分散剂的电荷排斥原理提高海水泥浆稳定性作用不大。海水作为复杂多组分的多相体系[10],其中的多价金属盐、非金属阴离子等容易与高分子化合物发生反应,降低增稠剂的使用性能。

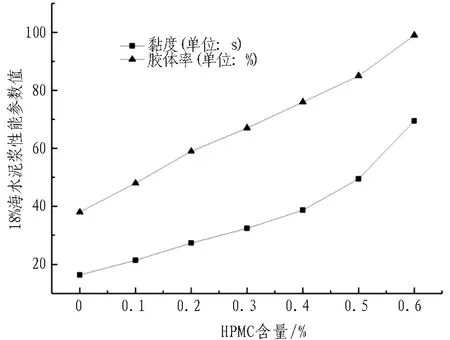

HPMC是非离子型纤维素醚,具有增稠能力、排盐性、pH稳定性以及优良的成膜性,受海水成分影响较小。为得到HPMC对海水泥浆黏度和胶体率的影响规律,取膨润土比例为18%,由于试配发现HPMC比例超过0.6%后泥浆呈胶凝状,取HPMC比例为0%~0.6%。试验得到 HPMC含量对海水泥浆性能的影响规律,如图11所示。

由图11可以看出: 随着HPMC含量的增加,海水泥浆胶体率由38%近似线性增加至99%,黏度由16.33 s增加至69.41 s。可见HPMC在提高海水泥浆胶体率的同时对黏度有不利影响。

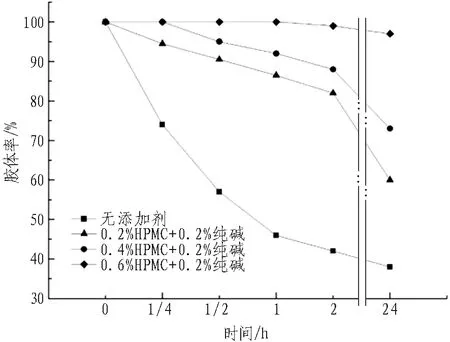

静置观察得到24 h内海水泥浆胶体率随时间变化的曲线,如图12所示。

图11 HPMC含量对海水泥浆性能影响

图12 海水泥浆胶体率随时间变化曲线

Fig. 12 Variation curves of seawater slurry colloid fraction with time

由图12可见: 随着HPMC比例的增加,海水离析速率降低; 在未使用HPMC时,海水泥浆离析主要发生在前1 h内,加入HPMC后前期离析速率明显降低。

为降低加入HPMC后海水泥浆的黏度,在上述泥浆中添加0.2%纯碱,得到纯碱对泥浆黏度和胶体率的影响曲线,如图13所示。

图13 加入纯碱后HPMC含量对海水泥浆性能影响

Fig. 13 Effect of HPMC content on seawater slurry property after adding sodium carbonate

对比图11和图13可以发现: 加入纯碱后,HPMC对泥浆胶体率和黏度的影响趋势不变,胶体率和黏度值均降低。静置得到加入纯碱后海水泥浆胶体率随时间变化的曲线,如图14所示。

图14 加入纯碱后海水泥浆胶体率随时间变化曲线

Fig. 14 Variation curves of seawater slurry colloid fraction with time after adding sodium carbonate

对比图13和图14可知: 加入纯碱后,HPMC对海水泥浆离析速率的减缓作用有所降低,但并不明显。因此加入适量纯碱可改善含HPMC海水泥浆黏度过大的问题。

3.2 黏土对海水泥浆指标影响规律

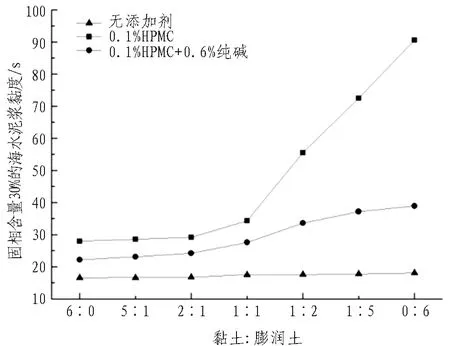

黏土可作为泥浆的固相材料,对泥浆相对体积质量有调节作用。海水泥浆固相比例为30%时,胶体率较高,因此配制固相比例为30%的海水泥浆,具体的材料配比如表6所示。

表6海水固相配比试验泥浆配比表

Table 6 Slurry mixing proportions of seawater solid phase proportioning test

固相比黏土/g膨润土/g海水/g6∶030007005∶1250507002∶12001007001∶11501507001∶21002007001∶5502507000∶60300700

得到黏土和膨润土比对海水泥浆性能的影响结果,如图15和图16所示。

由图15可看出: 随着膨润土的增加、黏土的减少,海水泥浆胶体率增大,加入HPMC后泥浆胶体率增速加快,胶体率显著提高,再加入纯碱后,胶体率有所降低。

图15 不同黏土和膨润土比例对海水泥浆胶体率影响

Fig. 15 Effect of different clay and bentonite ratios on seawater slurry colloid fraction

图16 不同黏土和膨润土比例对海水泥浆黏度影响

Fig. 16 Effect of different clay and bentonite ratio on seawater slurry viscosity

由图16可看出: 未使用添加剂时,黏土和膨润土比例的变化对海水泥浆黏度影响较小; 添加HPMC后,随着膨润土的增加及黏土的减少,泥浆黏度先缓慢后快速增大; 再将纯碱加入后,泥浆黏度降低。

可见海水泥浆中加入黏土可改善膨润土与HPMC反应黏度过大的问题。此外,试验还发现,相比于淡水,膨润土在海水中的亲水性和胶结性降低,泥浆滤失量增大,加入黏土后更为显著。

4 海水环境泥膜形成试验

为模拟泥水盾构在海域段砂层开挖面形成泥膜的过程,以苏埃通道海域段砂层作为试验地层,在自制的泥膜形成试验装置中,采用海水进行地层渗透,采用膨润土含量为18%的淡水泥浆开展泥膜试验。

试验中采取分级加载[15]的方式,每次加压0.02 MPa,待渗透稳定后进行下一级加载,最终加载至0.06 MPa。各级压力下的渗透流量曲线以及最终泥膜形态如图17和图18所示。

图17 泥浆渗透流量随时间变化曲线

(a) 泥膜形成装置

(b) 最终泥膜形态

如图17所示,泥浆在各级压力作用下迅速达到了渗透稳定状态,且滤水量较小,在开挖面形成了质量较好的微透水泥膜。由图18可以看出,泥浆在压力作用下形成了厚度约为5 mm的泥皮型泥膜。可见膨润土含量为18%的淡水泥浆与海域段砂性地层的匹配性较好。

5 结论与讨论

1)无添加剂时膨润土基浆比例宜取为18%~24%,对质量分数较高的基浆可通过添加纯碱来降低黏度。

2)淡水泥浆膨润土含量越高,海水渗入量对胶体率的影响越小,对黏度的降低越显著。

3)HPMC可提高海水泥浆的胶体率,降低海水泥浆的离析速率,但会提高泥浆的黏度; 海水泥浆中加入黏土可改善膨润土与HPMC反应黏度过大的问题,但会提高滤失量。

4)18%比例的膨润土淡水泥浆在苏埃通道工程砂性海水地层环境下快速形成了微透水的泥皮型泥膜,成膜效果较好。

5)本文着重对海水环境下的泥浆配比开展规律性试验,后续可开展不同配比泥浆在不同海水地层中的成膜效果研究,进行泥浆和地层的进一步匹配。