复合材料层压板冲击后压缩研究

梁凤飞,崔孝展

(中航西飞民用飞机有限责任公司 工程技术中心,西安 710089)

0 引言

与传统金属材料相比,复合材料具有比强度、比刚度高、抗疲劳、耐腐蚀性能好及可设计性强等优点,正日益广泛地被应用于航空航天领域。统计研究表明,复合材料制件在飞机上的应用,可减轻结构重量20%~30%[1]。此外,复合材料在飞机上的用量和应用部位已成为衡量飞机结构先进性的重要指标之一[2]。金属材料结构以冲击部位的塑性变形为能量吸收的主要形式,而复合材料层压板结构靠弹性变形和损伤破坏来吸收能量[3]由于复合材料本身特有的结构特征,决定了其层间强度很低,因此,其对外部冲击载荷作用敏感。在其制造、使用和维修过程中,复合材料层压板不可避免地会受到外来物的冲击,从而造成零件的损伤和承载能力的下降。Liu和Malvern等人[4]提出可以根据冲击造成的损伤划分冲击的类型,外来物对复合材料的冲击可分为两类:高速冲击和低速冲击。复合材料层压板受高速冲击后的主要特征是纤维断裂,而受低速冲击后的主要特征是树脂基体开裂和分层。

高速冲击往往造成复合材料结构的明显变形或穿透,这些损伤在制件的维护过程中容易被检测并进行修补。对于在飞机结构中使用的复合材料制件,经常会遭受到石子、冰雹、维修中不慎掉落的工具以及工人暴力踩踏等低速冲击作用。经低速冲击作用后,复合材料表面几乎看不出损伤及缺陷(Barely Visible Impact Damage,简称 BVID),但内部却会产生大面积的基体开裂、基体与纤维界面脱粘及分层等损伤,特别是在制件受冲击的背面会出现较大的分层损伤。这些损伤在制件的维护修理过程中难以检测,却可造成其结构的强度削弱达35%~ 40%[5]。尤其是结构的压缩强度大幅下降,对飞机结构安全造成潜在影响,甚至直接导致事故的发生。因此,研究复合材料层压板的低速冲击损伤及冲击后压缩强度问题具有重要的理论与实践意义。本文将采用美国材料与试验协会纤维增强聚合物基体复合材料抗落锤撞击损失测量的标准试验方法(ASTM D7136/7137),对一种T800级碳纤维复合材料层压板,研究其受冲击损伤后的压缩性能。

1 试验过程与方法

1.1 试验方法

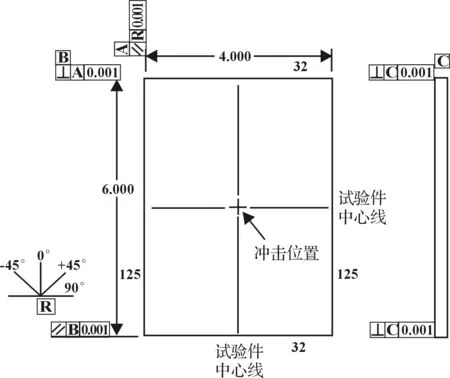

本文按照ASTM D7136(测量纤维增强聚合物基复合材料对落锤冲击事件的损伤阻抗的标准试验方法)制造试验件并引入冲击损伤,试验件尺寸如图1所示。

图1 试验件尺寸

*注:1.除特别说明外,所有单位为英寸;2.除特别说明外,所有尺寸公差为±0.010

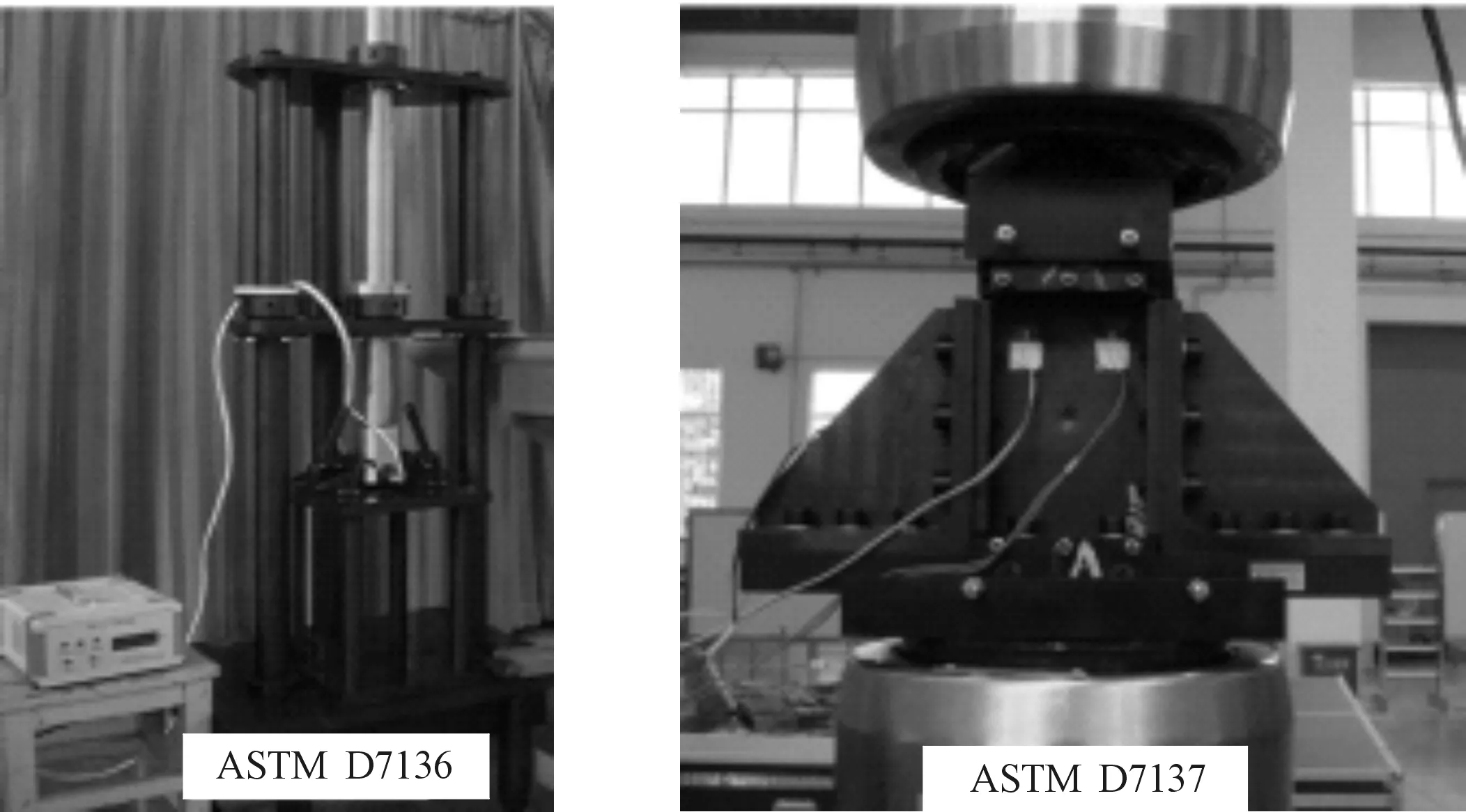

图2 冲击引入及压缩试验图

采用ASTM D7137(含损伤聚合物基复合材料板压缩剩余强度性能的标准试验方法)测试受损伤后试验件的压缩性能,并采用超声C扫描的手段检测研究试验件内部的损伤状况。试验中试验件的支持及加载状态如图2所示。

1.2 试验件种类描述

本文中层压板试验件所采用的材料为T800级碳纤维/环氧复合材料M21/34%/UD194/IMA-12K,单层厚度为0.184mm。试验共设计三种铺层种类,代号分别记为A、B、C,具体铺层总数及铺层顺序见表1。每个种类下设计试验件15件,本文中除特别说明,所列数据为统计平均值,试验的环境为室温大气环境(23℃±3℃)。

表1 试验件种类统计

2 结果分析与讨论

2.1 冲击损伤模式及分析

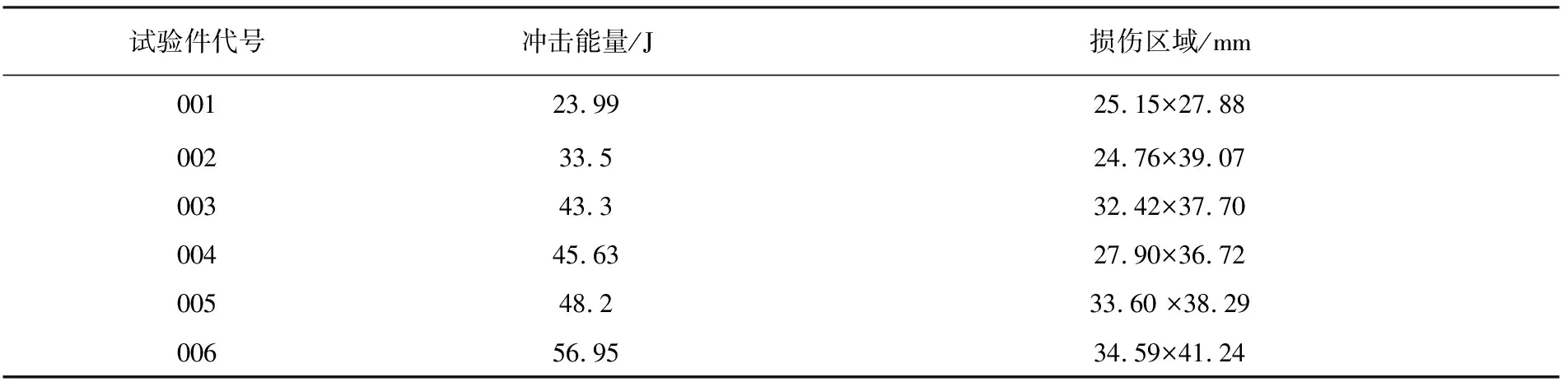

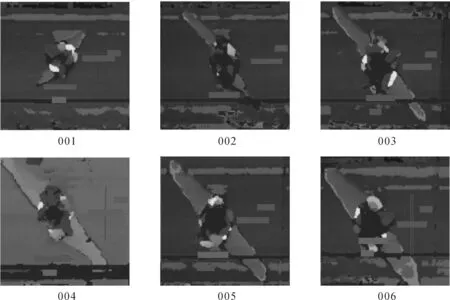

试验中,采用不同能量的冲击作用对试验件引入冲击损伤。冲击能量、损伤区域与试验件的对应关系见表2。冲击后,采用超声C扫描的手段检测研究试验件内部的损伤状况,如图3所示。试验发现,随着冲击能量的增加,试样损伤程度趋于严重。另外,随着冲击能量的增大,试验件的损伤区域不断增大,这与目视损伤得到的结果相同。

表2 试验件冲击能量与损伤区域表

图3冲击后试验件C扫描图

对比相同能量下超声C 扫描结果与试样背面照片可以看出,由超声C 扫描得到的损伤面积更大,这是因为超声C 扫描可以探测到试样目视很难看到的损伤(BVID)。在图中,超声C 扫描与所显示的损伤形貌基本相同并接近圆形,这是由于在低速冲击下,单向碳纤维树脂基复合材料各层的损伤形貌应为花生状且长轴方向与相邻层的铺层角度相关[6],又因为本文中试样的铺层方式比较复杂,超声C 扫描得到的损伤图像是多层损伤图形叠加的结果,因此损伤形貌近似呈圆形。

2.2 压缩破坏模式及分析

压缩试验后,试验件的破坏模式均为侧向穿过损伤区中间的压缩破坏(LDM①)。这是由于在压缩过程中低速冲击的裂纹及纤维损伤会继续扩展,在较低载荷水平下试验件的冲击背面就会出现局部屈曲,因应力集中而发生分层和纤维断裂等损伤扩展,导致层压板最终破坏。

2.3 凹坑深度和冲击能量的关系

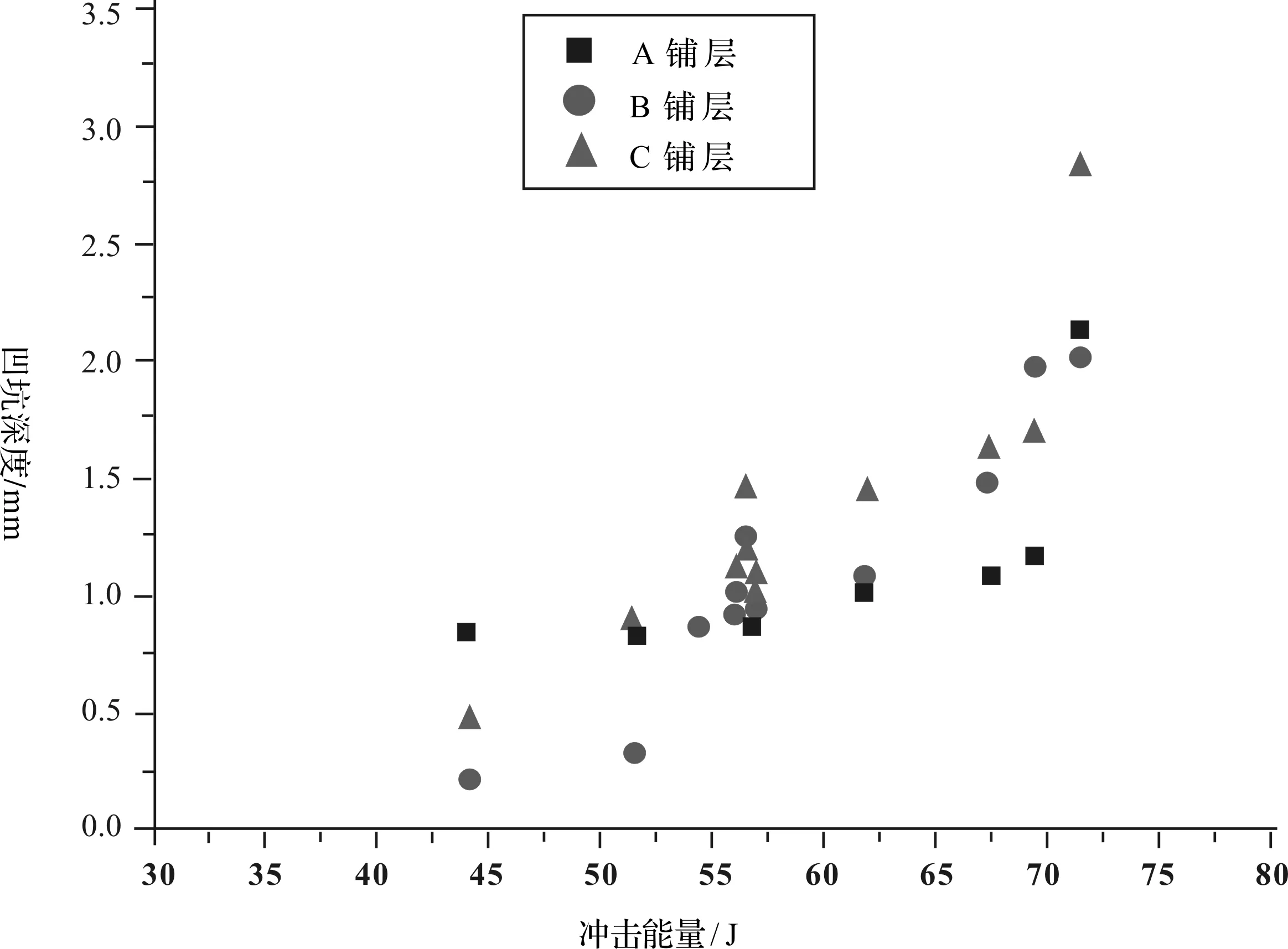

复合材料冲击损伤尺寸一般采用损伤面积、损伤宽度和凹坑深度等三个参数来表征[7]。试验中,选择不同能量对试验件进行冲击作用,测量试验件被冲击所产生凹坑深度,如图4所示。

图4 凹坑深度-冲击能量关系图

在冲击作用下,层压板受冲击表面产生凹坑。随即测量凹坑深度,得到图4凹坑深度-冲击能量关系图。从图中可以看出,深度的凹坑深度随冲击能量的增加而增大,随着纤维大面积断裂, 整个层压板被压头穿透。但冲击能量与凹坑深度曲线在凹坑深度约为1.0mm处出现了明显的转折点,在转折点之前,凹坑深度随冲击能量的增加而缓慢增大;但在转折点出现以后(即凹坑深度约超过1.0mm后),凹坑深度随冲击能量的增加而迅速增大。沈真[8]等人将这个转折点称为拐点, 拐点现象的物理意义是复合材料层压板受冲击点附近表面层纤维开始断裂,表明复合材料层压板对外部冲击力的抵抗机理发生了突变,宏观上表现为冲击后压缩强度上不再继续下降。

鉴于此,国内军民用飞机复合材料结构执行的BVID标准为:复合材料层压板在直径为16mm冲头的冲击作用后,立即测量凹坑深度,在凹坑深度为1.0mm处的冲击损伤,用此处(拐点处)的压缩破坏强度来表征含损伤复合材料的承载能力。

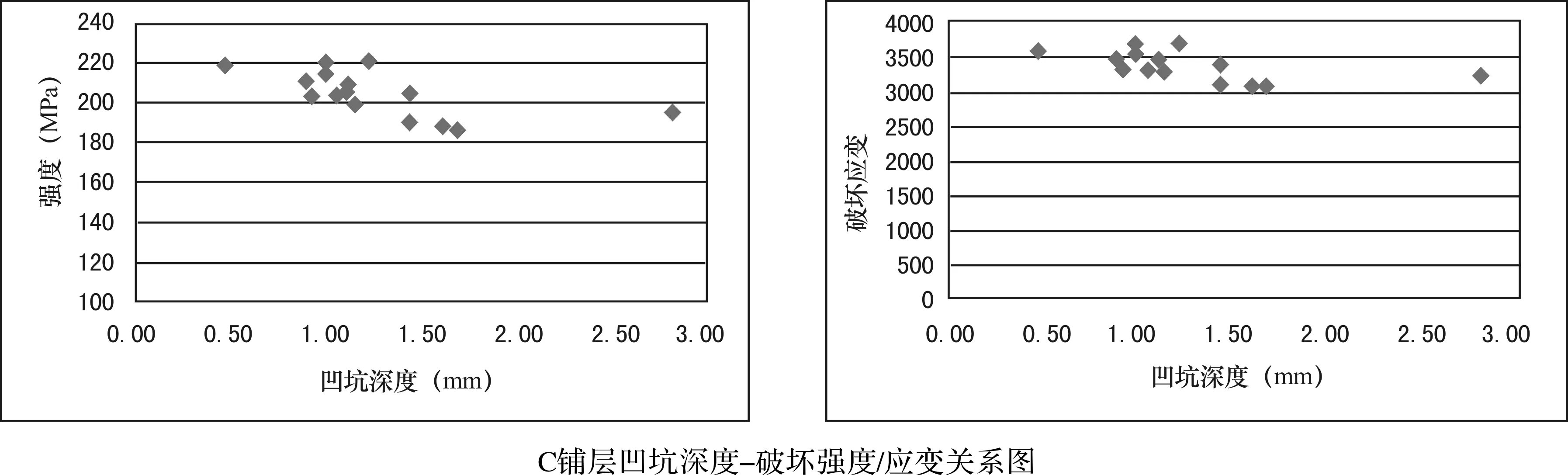

2.4 凹坑深度和破坏强度/应变的关系

统计试验后受冲击试验件上凹坑深度和压缩破坏强度/应变的关系,如图5所示。

从关系曲线中可以看出,当凹坑深度小于1.0mm,层压板冲击后压缩破坏强度和应变随凹坑深度的增加而显著降低,但当凹坑深度超过1.0mm后,其冲击后压缩破坏强度和应变几乎不再随凹坑深度的增加而降低,因此,取凹坑深度在1.0mm附近试件的破坏强度和破坏应变的平均值,即得到该铺层的冲击后压缩强度和破坏应变许用值。由此我们得到:A铺层方案冲击后压缩强度值为221MPa,破坏应变值为3268με;B铺层方案冲击后压缩强度值为227MPa,破坏应变值为2816με;C铺层方案冲击后压缩强度值为218MPa,破坏应变值为3489με。

图5 凹坑深度-破坏强度/应变关系图

3 结语

(1)压缩试验完成后,与目视损伤相比,超声C 扫描得到的损伤面积更大,显示的损伤形貌基本相同并接近圆形。

(2)三种铺层类型层压板在受冲击后的压缩破坏模式为侧向穿过损伤区中间的压缩破坏(LDM),且均在凹坑深度为1.0mm附近出现了拐点现象。

(3)在冲击产生凹坑深度为1.0mm的拐点附近,A铺层方案冲击后压缩强度值为221MPa,破坏应变值为3268με;B铺层方案冲击后压缩强度值为227MPa,破坏应变值为2816με;C铺层方案冲击后压缩强度许用值为218MPa,破坏应变值为3489με。

注释:

① LDM为冲击后破坏模式代号,具体见ASTM D7137。