液氮深冷处理有机废气的技术进展

张 颂,郑怀玉,张怀坤,樊廷涛,孙玉哲,丁志远

(山东尚舜化工有限公司,山东 菏泽 274300)

挥发性有机物(VOCs)是指沸点在50~260℃、室温下饱和蒸气压超过133.3 Pa的易挥发性有机化合物,其主要成分为烃类、酮类、酯类、醇类、氨类等,大部分的有机挥发性气体本身带有一定的毒性及恶臭性,同时它与大气中的氮氧化物反应生成臭氧,形成光化学烟雾,这些都严重影响人体的身心健康。挥发性有机废气的治理越来越受到各国的重视,我国及各省市也陆续出台了相关的标准以控制有机挥发性气体的排放[1]。

1 有机挥发性气体的处理技术

国内外对治理挥发性有机废气开展了大量的研究,目前处理技术主要有吸收、吸附、热破坏、冷凝、低温等离子及光催化技术等[2-5]。

1.1 吸收法

吸收法是处理挥发性有机废气最常用的方法之一,这种方法是把具有低挥发性或者不挥发性的液体作为吸收剂,利用吸收剂与有机挥发物之间的溶解能力,通过废气吸收装置对废气进行吸收,从而达到净化废气的目的;同时对饱和吸收液进行解析来回收有机挥发物。这种方法工艺流程简单、投资较少、同时可回收一定价值的有机溶剂,适用于废气量大、浓度较高、温度较高、压力较低的有机废气处理,目前国内主要采用的吸收剂为油类物质,吸收效率为95%左右。

1.2 吸附法

吸附法是处理化工行业有机废气的有效手段,吸附法的原理是充分利用吸附剂的微孔结构使有机废气大分子被吸附于吸附剂的表面,从而达到净化废气的目的。该方法不发生化学反应,避免了处理废气过程中产生的其它废气,常见的吸附剂为活性炭、氧化铝、硅胶、大孔性树脂等,在实际应用中需要根据有机废气的成分选择与之匹配的吸附剂。吸附法的优点在于:能耗较低、工艺相对成熟,这种方法的缺陷是所需设备比较庞大(一般需要至少两套装置吸附解析交替进行)、处理流程比较复杂,有废水产生。此外如果有机废气中存在胶类物质或其它粘性物质,吸附剂很容易失效。

1.3 热破坏法

该法通过在催化剂的作用下,使废气中可燃组分彻底氧化分解,使毒性较大有机物分解为无毒的物质,从而使有机废气得到处理。该法优点是操作简单、处理较为彻底,该方法的局限性为:该法不适合处理燃烧或者热处理产生大量氮氧化物及硫氧化物的废气,同时为了避免催化剂中毒,某些有机废气在进行热破坏之前需要进行预处理。

1.4 低温等离子体技术

该技术是在外电场的作用下,通过介质放电产生大量的高能粒子,与有机污染物分子发生复杂的等离子体物理化学反应,从而将污染物降解为无毒无害的物质。该方法能耗较低、使用方便,尤其适用于处理低浓度大风量的气体及恶臭气体,但该工艺设备投资较高,当水蒸气含量超过5%时,其处理效率及效果会受到很大影响。

1.5 光催化技术

该技术是在一定波长的光照下,利用催化剂的光催化活性,使有机分子在催化剂表面发生氧化还原反应,最终将有机物氧化成二氧化碳、水以及无机小分子物质。该方法处理效率一般在90%以上、对几乎所有的有机物有效,适用性强、能耗较低等特点,但该方法同时存在几个关键的技术难题尚未攻克,如微波的制备、贵金属的表面沉积等问题,目前该技术还处于实验室往大规模工业化发展的阶段。

1.6 冷凝法

对于有机废气而言,如果对其降温处理,保证废气中含有的有机物蒸汽的浓度在维持原有值的同时,使其对应的饱和蒸气压值小于该组分的分压值,相应的组分凝结为液体,从而减少废气中组分分压值。该方法通常适用于浓度较高且风量不大有机废气治理,对温度等因素有着严格的要求,使用循环水及冷冻盐水往往只能作为预处理手段,近年来随着压缩及液氮深冷技术的成熟,冷凝法尤其液氮低温深冷法越来越引起了人们的关注。

2 液氮低温深冷技术的原理

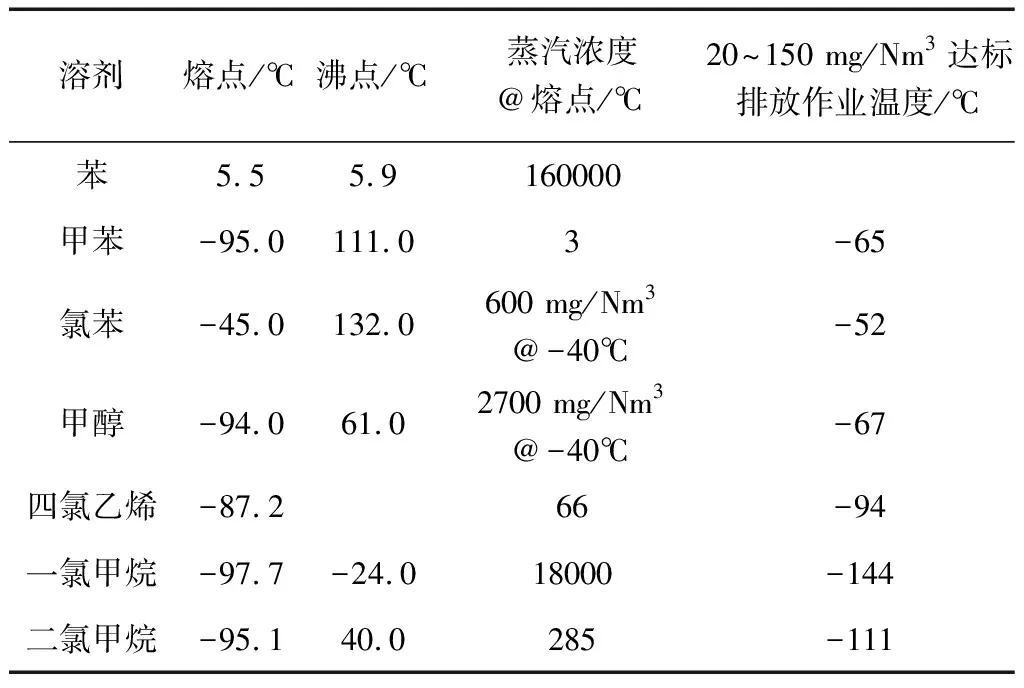

采用低温液氮(-190℃左右),对有机废气进行处理,使气体温度达到有机组分的熔点以下,有机废气中的挥发性组分全部结霜固化,从而达到净化废气,尾气达标排放的目的。表1为有机溶剂典型的冷凝温度,图1为液氮低温深冷技术原理图。

表1 典型溶剂的冷凝温度

图1 液氮低温深冷技术的原理图

图2 部分医药及精细化工领域液氮深冷工艺使用案例

欧美国家利用该技术回收有机溶剂已经有多年的经验,目前国际上医药合成与精细化工行业有较多的使用案例,在国内该技术仍处于起步阶段。图2为医药合成及精细化工领域的部分使用案例。

传统的冷冻盐水低温冷凝,其分离效率受冷冻温度限制,效率不高,往往只能作为前期预处理手段,尾气需要进一步处理才能达标排放;而液氮深冷技术具有分离效率高,可实现达标排放、回收溶剂经过精馏后可循环使用、汽化的氮气可并入氮气管网使用、全自动化控制,设备运行可靠等优点。

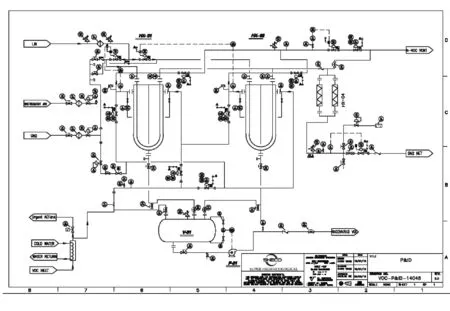

3 山东尚舜化工有机废气液氮低温深冷工艺

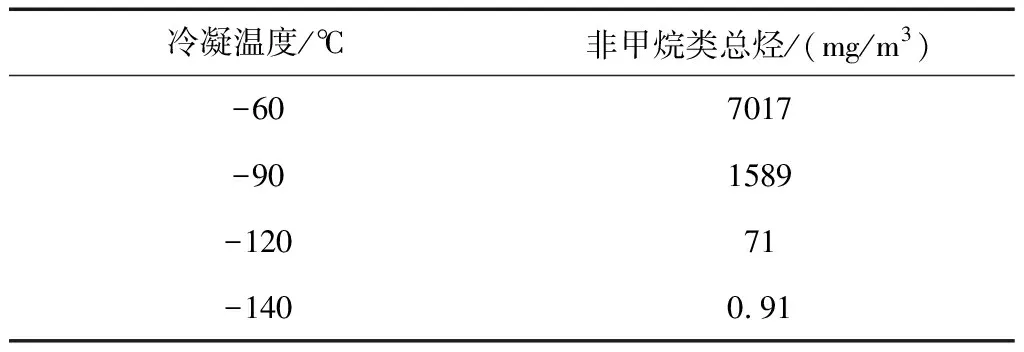

山东尚舜化工有限公司在产品生产中产生大量的有机废气,以前采用冷冻盐水加油吸收工艺对尾气进行处理,运行中存在能耗较高、尾气浓度不稳定、油消耗量较大、油精馏时进入回收溶剂影响产品品质等一系列问题,2016年山东尚舜化工引入了一套低温液氮深冷工艺处理有机废气的装置(图3),它利用液氮(-196℃)作为冷源将废气中有机组分全部固化结霜,实现VOC组分从气相到固相直接转换。表2为AspenPlus软件模拟的不同温度下出口VOC浓度表。

表2 冷凝温度与排气口VOC浓度的关系

图3 山东尚舜化工液氮深冷有机废气工艺流程图

系统采用双冷凝塔设计,工作时一个冷凝塔冷凝有机废气,另一个冷凝塔再生。尾气收集系统输送过来的有机废气,先进入预冷器预冷脱水,预冷的气体进入液氮深冷装置,被冷却到-140℃以下。此时超过99%的有机组分被固化到冷凝塔中,不凝尾气中有机挥发分含量低于国家排放标准。

不凝尾气废气从冷凝器塔顶引出,再经预冷器换热,充分利用余冷,减少液氮的消耗。另外从冷凝器出来氮气,经过汽化器汽化和压力调节后,并入工厂氮气管网,用于惰性保护及工艺等用途,节约了工厂制氮费用。整个设备的运行均由PLC全自动控制来完成。

装置运行两年来,稳定运行,尾气出口VOC浓度稳定在2.0×10-5以下,每天回收有机溶剂1 t左右,消耗液氮6 t左右,副产200 m3/h氮气,回收溶剂的价值与运行费用基本持平,实现了较好的环保效益。

4 液氮深冷技术处理有机废气的应用前景

因为有机废气的性质不尽相同,种类相对繁多,因此必须全面考虑有机废气的特性及各种治理技术的针对性,选择科学合理的方案实现对有机废气的高效治理,在技术、经济和效益上实现最佳的效果。而液氮深冷技术处理有机尾气,由于具备其它工艺技术不可比拟的一系列优点,如不生产其它污染,有机溶剂回收利用、能耗较低、装置自动连续运行、尾气达标排放等优点,尤其在高浓度、低风量的工控下可实现较好的经济效益。在目前我国大力加强大气污染治理的环境下,必将在石化、医药、精细化工等行业得到越来越多的应用!