体积压裂水锤效应对页岩气井屏障完整性影响及对策

周波 毛蕴才 查永进 汪海阁

1. 中国石油集团钻井工程技术研究院;2. 中国石油勘探与生产分公司

0 引言

大规模体积压裂是页岩气得以商业开发的基本手段,为提高压裂排量,通常需要采用在套管内直接泵注压裂液的工艺(简称套管压裂)。页岩气套管压裂相对于常规水力压裂技术具有压力高、排量大的特点,通过体积压裂增加储层改造体积,实现了页岩气产量的大幅提高,但体积压裂过程井屏障完整性失效问题日益突显[1-2]。四川盆地长宁—威远是国家级页岩气开发示范区,在前期101口井(其中水平井90口)实施套管压裂改造井中,32口井(共47段)发生不同程度套管变形、破损等井屏障完整性失效问题。

随着页岩气井体积压裂的规模应用,体积压裂对井筒完整性的影响逐渐受到关注。2015年API RP100-1《水力压裂井完整性及裂缝控制》提出井筒完整性的要求。压裂过程井筒完整性的影响因素具有多样性和复杂性,根据体积压裂技术特征,施工过程中可能引起套管失效的主要因素有温度效应、页岩滑移、水击效应等。Adams等分析了套管外水泥环圈闭液对井筒完整性的影响[3],田中兰、戴强等针对影响套管强度性能的温度效应[4-8]、压力效应、弯曲效应、页岩滑移进行了分析,提出多因素耦合导致套管损坏的观点。目前研究内容主要在压裂引起的温度变化、地层滑移等方面,针对压裂过程压力波动对井筒完整性的影响,尤其是压裂砂堵、停泵瞬间水击效应对井筒完整性影响的研究较少。

针对长宁—威远页岩气井压裂过程井屏障完整性失效问题,分析了体积压裂过程水击效应引起的压力波动规律,研究水击效应对井筒完整性的影响,并提出相应工程应对措施。

1 页岩气井完整性屏障系统及失效形式

1.1 体积压裂工况井完整性屏障系统

井完整性屏障是指阻止地层流体无控制地向外层空间流动的屏障。井屏障设计概念最早在2004年由挪威国家石油公司在NORSOKD-010(第三版)提出,为保障作业安全,在钻井、试油、完井、生产到弃井等不同阶段一般必须建立2道有效的井屏障,即第一井屏障和第二井屏障。

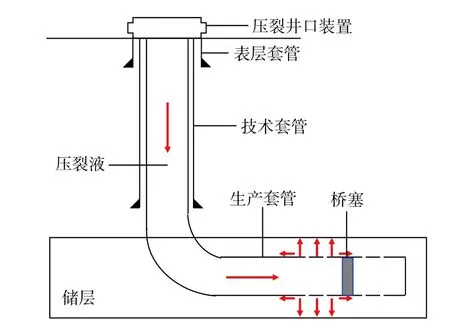

长宁—威远页岩气区块压裂改造作业采用电缆带分簇射孔工具+桥塞工艺。结合压裂工况特点,井屏障完整性系统第一井屏障由压裂液构成,即通过压裂液液柱压力平衡地层孔隙压力,避免地层流体进入井筒;第二井屏障是指第一井屏障失效后,阻止地层流体无控制向外层空间流动的屏障。从下至上依次由地层、套管、套管外固井水泥环、套管头、套管挂及密封、压裂井口装置构成。长宁—威远页岩气井体积压裂过程井屏障完整性系统如图1所示。

图1 压裂过程井屏障完整性系统示意图Fig. 1 Sketch of well barrier integrity system in the process of fracturing

根据页岩岩性特征及页岩气井水平段完井特点,地层、水泥环和套管是页岩气井完整性第二屏障系统中的薄弱环节[8]。

(1)地层:页岩岩性具有脆性特征,页岩气储层天然裂缝、断层、层理发育,压裂液进入断层或岩性界面,岩石摩擦系数降低容易导致岩层沿着断层和岩性界面滑动。

(2)固井水泥环:水平井固井质量难保证,若水泥环第一胶结面失效,压裂过程压裂液沿套管外侧窜动,弱胶结处充满流体且与井筒内流体连通形成异常高压区,水锤效应在套管外形成异常外挤载荷;若水泥环第二胶结面失效,压裂过程压裂液沿弱胶结面窜动进入地层,加剧泥页岩层不稳定性。

(3)套管:体积压裂排量大、泵压高,井底砂堵停泵等可产生数十兆帕压力波动,井底压力接近套管极限强度。

1.2 井屏障完整性失效形式

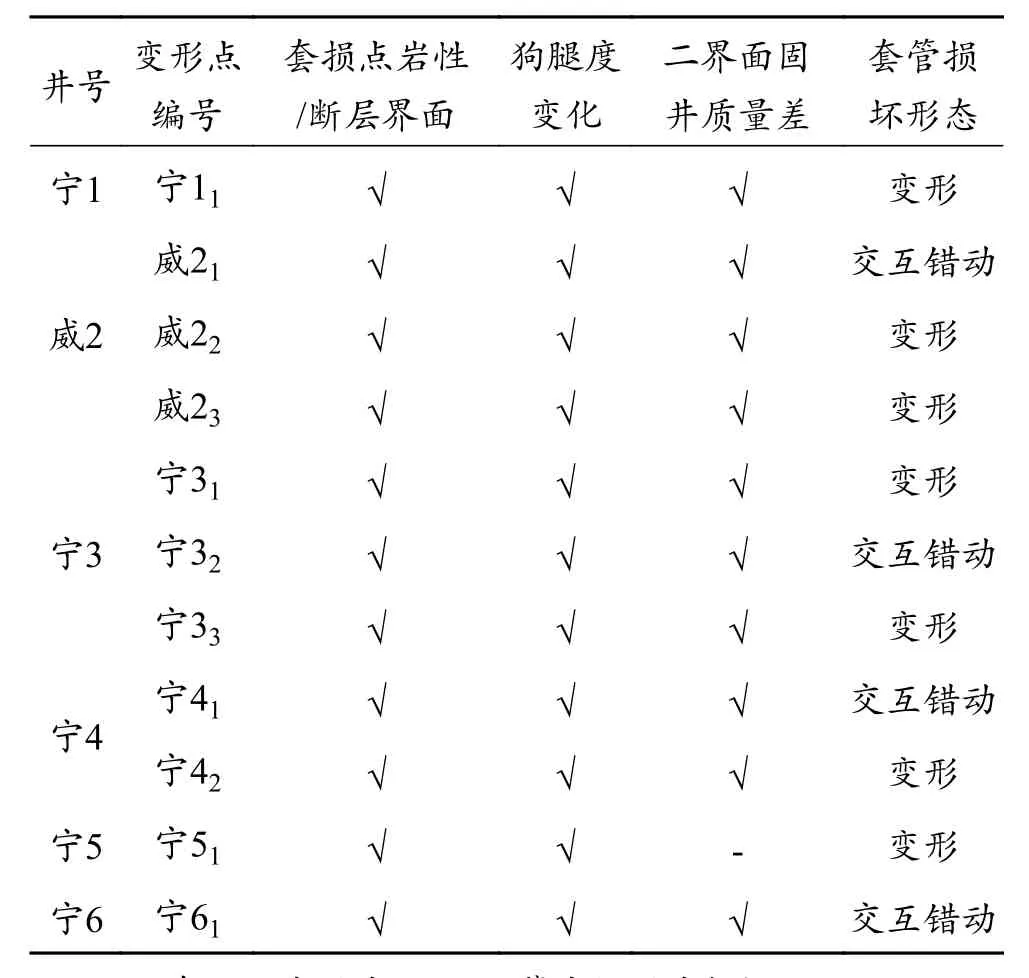

根据现场记录资料,四川盆地长宁—威远页岩气井压裂施工前通井顺利,压裂之后,发生钻塞通不过,或者下桥塞过不去,预测在水力压裂过程中套管发生变形。通过开展MIT24臂井径测井,证实套管发生损坏,套管损坏特征如表1所示。

表1 长宁—威远页岩气井套管损坏特征Table 1 Casing damage characteristics of shale gas wells in the Changning-Weiyuan Block

长宁—威远页岩气井体积压裂过程井屏障完整性失效以第二屏障失效为主。从损坏特征看,发生损坏的位置在压裂点200 m以内,位于压裂影响范围内。井下遇阻集中发生在钻塞或泵送桥塞时,说明套管在短时间内发生有限变形,即射孔压裂过程套管出现损坏。根据测井评价,套管损坏井水平段二界面固井胶结普遍较差,压裂过程压裂液一方面沿裂缝进入地层,另一方面沿固井弱胶结面窜动。根据水力学理论,体积压裂施工过程随着泵压排量的变化(如压裂液脱砂导致砂堵停泵过程),将引起井底射孔段出现压力波动。体积压裂具有泵压高、排量大的特点,在套管—水泥环弱胶结区域极易形成局部高压区,若附加水锤效应将对井筒完整性产生不可忽视的破坏作用。

2 体积压裂水锤效应及井筒压力变化特征

2.1 最大水锤压力及流体压缩压力计算模型

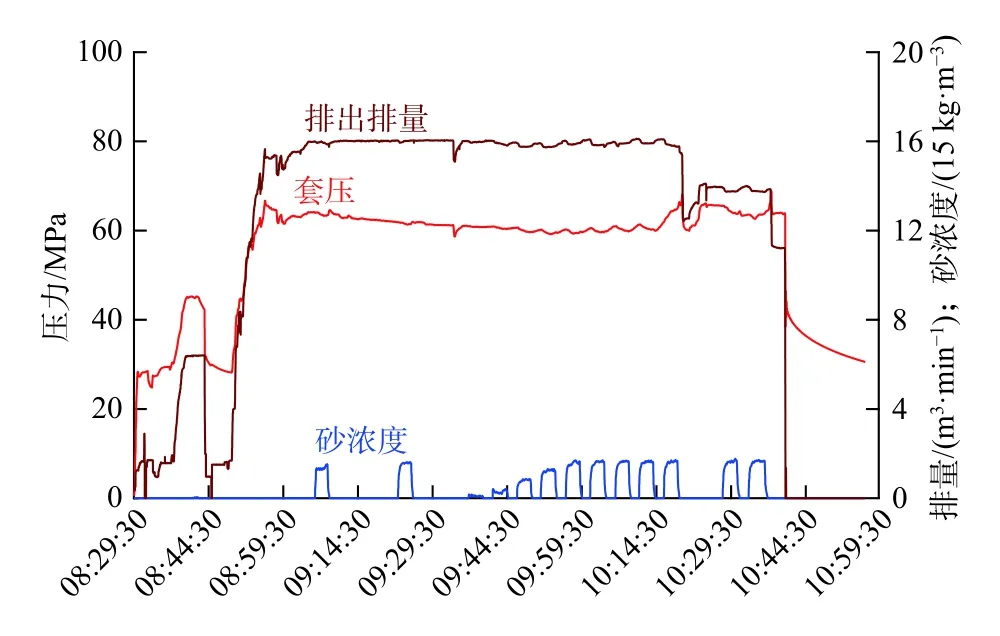

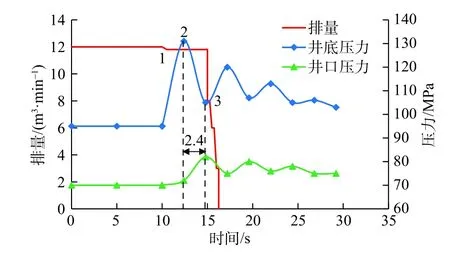

长宁—威远区块典型体积压力施工曲线如图2所示,压裂排量降低过程,井口压力出现明显的先增加后降低波动现象。基于流体力学理论,井筒内任何流量波动都会产生水锤现象[9-12]。页岩气体积压裂采用段塞式加砂的模式,不同于常规储层阶梯状连续加砂模式。在体积压裂过程泵压、排量等施工参数的变化、裂缝中压裂液脱砂导致砂堵、压裂结束停泵等都将在井筒内产生压力波动即水锤现象。

图2 长宁—威远区块典型体积压力施工曲线Fig. 2 Typical SRV construction curve of Changning-Weiyuan Block

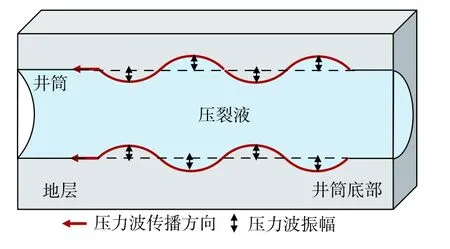

水锤压力波传播形式可以用斯通利波表示,在井筒内沿固—液界面传播[11],如图3所示。

水锤效应导致井筒内流体压力迅速变化。压裂砂堵瞬间,井筒内底部流体由动能转换为势能,继而以压力波的形式传播。

根据动量定理可得

图3 水击效应过程水平段井筒压力波传播示意图Fig. 3 Schematic pressure wave propagation inside the wellbore of horizontal section in the process of water hammer effect

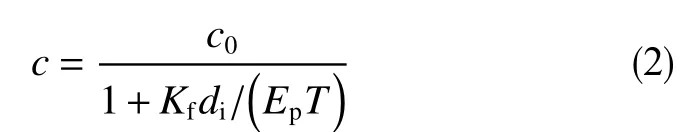

考虑井筒的弹性变形及井筒流体的压缩性,水锤压力波在井筒的传播速度为

则最大水锤压力

式中,pmax为井筒中最大水锤压力,Pa;t为时间,s;ρ为井筒内流体密度,kg/m3;v为流体速度,m/s;c为水锤波在井筒的传播速度,m/s;c0为水中声波的传播速度,m/s;Kf为流体体积模量,Pa;di为套管内径,m;Ep为套管弹性模量,Pa;T为套管壁厚,m。

同时,压裂砂堵至停泵期间,压裂液持续泵入井筒,在井筒产生附加流体压缩压力。根据液体体积模量定义,可以得到井筒流体附加压缩压力Δp

式中,Δp为井筒中流体附加压缩压力,Pa;ΔV为压裂砂堵至停泵期间泵入井筒液体体积,m3;Ke为井筒—流体等效体积模量,Pa;V为井筒体积,m3;f为压裂液基液体积分数;Kp为套管体积模量,Pa;D为套管直径,m。

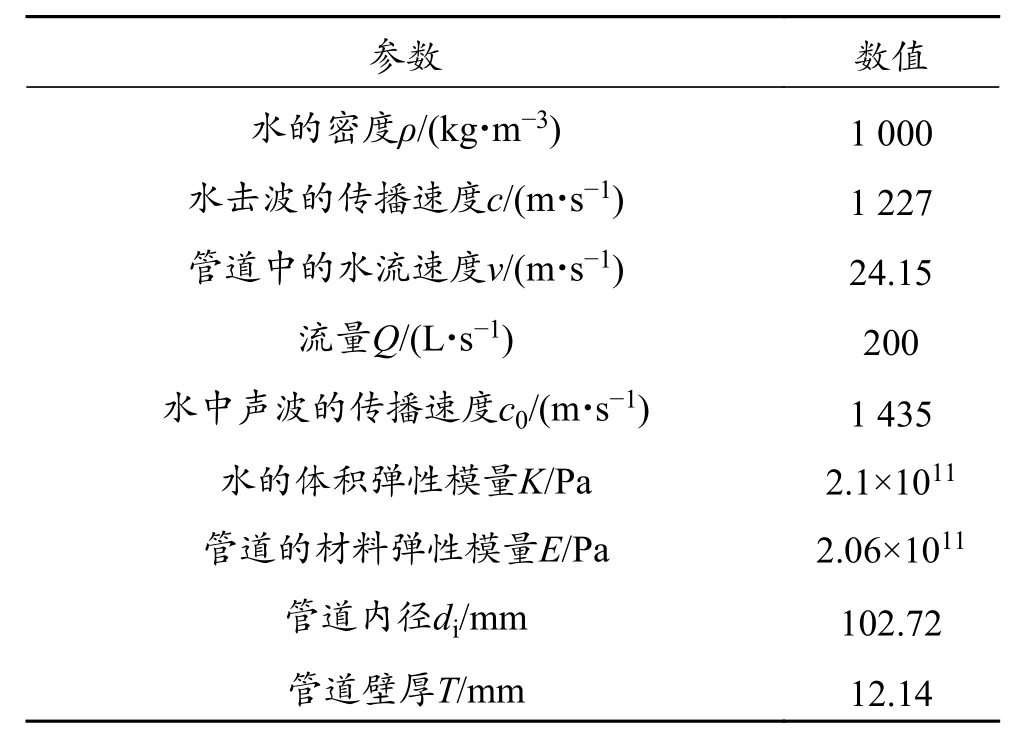

2.2 井筒流体压力变化特征

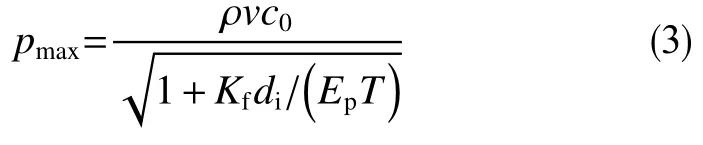

选取长宁区块典型套管损坏井威2井为例进行体积压裂停泵过程井筒流体压力变化特征分析。目标井为三开水平井,垂深2 500 m,水平段长1 200 m;生产套管尺寸127 mm,壁厚12.14 mm,钢级P110;泵压70 MPa,排量12 m3/min。井筒流体最大水锤压力计算关键参数如表2所示。

表2 目标井水锤及流体压缩压力计算参数Table 2 Calculation parameters for water hammer and fluid compression pressure of the target well

根据式(3)和式(4)计算结果,若体积压裂砂堵—停泵产生水锤效应,则最大水锤压力为31.88 MPa、流体附加压缩压力为5~15 MPa。基于水动力学理论,井筒流体压力波动以斯通利波形式沿流体—套管界面周期传播。受井筒摩阻及井筒流体向地层渗漏影响,水锤压力波传播过程逐渐衰减。根据Stan Stephenson等研究结果,压力波动变化可用衰减正弦函数表征[10]。利用式(2),计算可得目标井压力波传播周期为4.8 s,建立体积压裂砂堵停泵前后井筒压力变化特征,如图4所示。

图4 砂堵停泵前后井筒压力变化特征Fig. 4 Wellbore pressure change characteristics before and after sand blocking and pump off

图4中横坐标表示时间,纵坐标(左侧)表示体积压裂泵的排量,纵坐标(右侧)表示井筒内流体的压力。压裂过程地层砂堵停泵前后可分3个关键节点。节点1:10 s时刻地层裂缝中压裂液脱砂形成砂堵或裂缝闭合,井底压力开始增加,排量出现下降现象;节点2:井筒底部流体流速降低为0,流体动能完全转换为势能,井底压力达到最大值,井筒井底位置产生水锤效应;节点3:水锤压力波以斯通利波形式沿套管-流体界面由井底向井口传播,井底压力逐渐降低,2.4 s后压力波传递到达井口,井口压力出现峰值。同时,停泵之前压裂液持续泵入井筒,水锤压力和新泵入液体附加压缩压力同时作业于井底;停泵后,井筒流体附加压缩压力不再增加,压力波动继续沿流体—套管界面周期传播并逐渐衰减。

3 水锤效应引起的套管抗外挤失效校核

根据固井质量测井评价资料分析结果,目标区块页岩气井部分水平段固井质量差。在射孔、压裂影响下,环空水泥石被孔道和裂缝连通,存在压裂液沿水泥与地层弱胶结面、水泥与套管弱胶结面窜动的风险。为评价压裂施工过程砂堵停泵等对井筒完整性影响,分析了压力波动对套管有效应力的影响。

3.1 套管强度校核方法

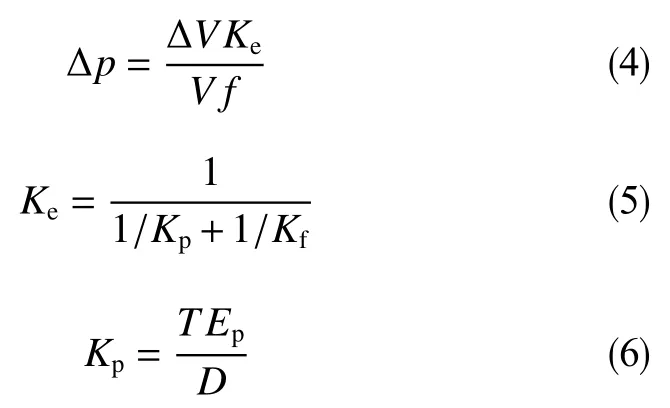

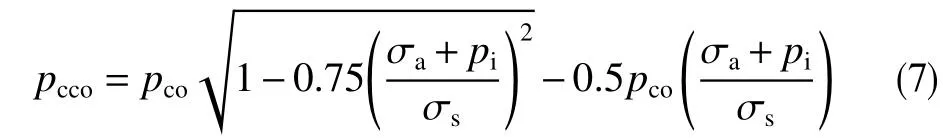

体积压裂过程套管在井下受复杂组合载荷影响,为精确分析组合载荷作用下套管失效形式,本文选用Von Mises强度理论对套管强度校核。根据Von Mises强度理论,可得三轴应力条件下套管抗外挤强度计算公式

式中,pcco为三轴应力下套管可能承受的最大有效外压力,Pa;pco为套管真实轴向力等于0时的单轴抗外挤压力,Pa;pi为井筒内的液压力,Pa;为套管断面上的真实轴向应力,Pa;为套管最小屈服极限,Pa。

套管强度校核条件如下:

(1)套管尺寸127 mm,壁厚12.14 mm,钢级P110,额定抗挤强度131.17 MPa。

(2)体积压裂作业时井口套压70 MPa,压裂液排量根据入口排量正态分布取多数平均值。

(3)压裂液入井温度根据当地气温条件取得,压裂液注入温度12 ℃,射孔点温度为20 ℃,2级压裂作业准备温度可回升至60 ℃以上。

(4)环空水泥环被射孔或裂缝连通,体积压裂过程,压裂液沿弱胶结面窜动,地层孔隙压力传递到油层套管外壁。

(5)根据目标井压裂施工参数,压裂过程砂堵停泵产生水锤效应,井底最大压力波动31.88 MPa。

3.2 套管强度校核结果

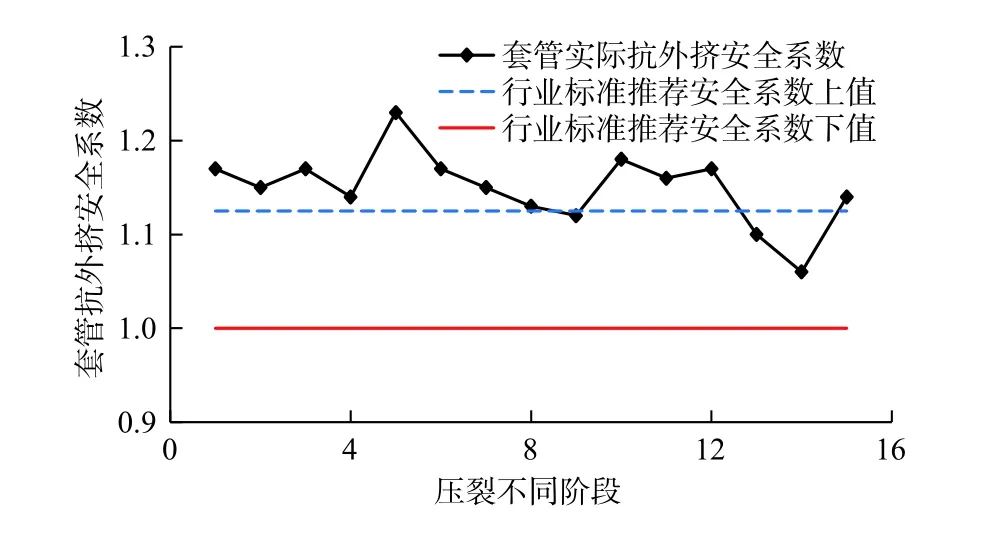

不考虑水锤效应影响,根据标准推荐套管柱强度设计方法对压裂过程套管校核,得到套管抗外挤安全系数情况,如图5所示。

图5 压裂不同过程套管抗外挤安全系数情况Fig. 5 Casing’s anti-collapsing safety coefficient in different processes of fracturing

通过校核套管抗挤安全系数值在1.06~1.23之间。根据现行套管柱结构与强度设计行业标准SY/T 5724—2008,推荐套管抗外挤安全系数1.00~1.125,套管强度满足设计标准。

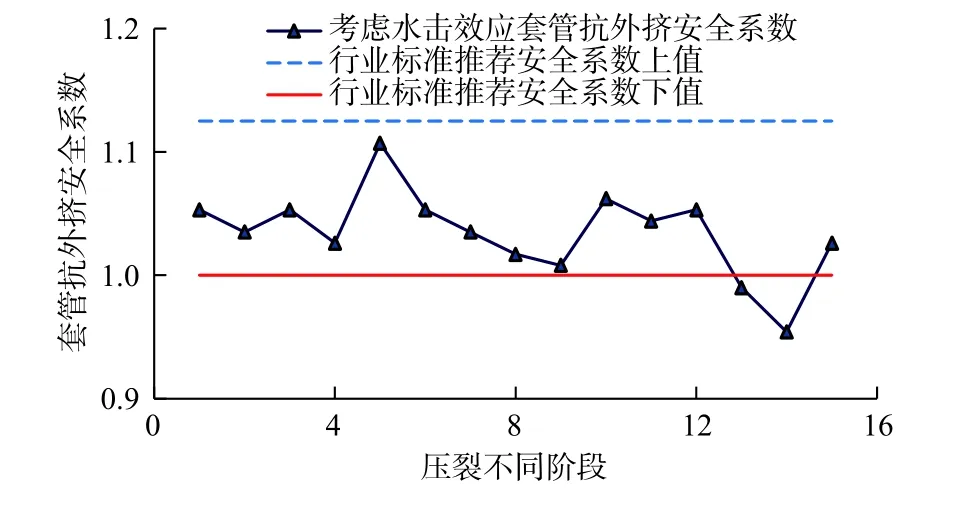

考虑水锤效应影响,三轴应力条件下套管抗外挤安全系数,如图6所示。

图6 水锤效应影响下套管抗外挤安全系数Fig. 6 Casing’s anti-collapsing safety coefficient under the influence of water hammer effect

计算分析表明,套管的抗挤强度系数为0.95~1.10,在第2段体积压裂过程,考虑水锤压力波动影响,套管抗挤强度系数不满足其安全系数要求。在体积压裂施工中,若套管与水泥环弱胶结面窜槽处高压流体无法及时泄压,附加停泵瞬间井底产生压力波动,套管存在被瞬间挤毁变形的风险。

4 页岩气井压裂过程井完整性屏障保护对策

提高固井质量,减少或避免套管与水泥石之间存在弱胶结面是保证井筒完整性的前提,避免快速停泵有效控制井筒压力波动是降低套管变形、保障井筒完整性的有效措施。具体对策如下。

(1)采用预应力固井工艺,选用遇水自愈合水泥浆体系,优化施工参数,提高水平段水泥浆顶替效率,保证胶结质量,避免压裂液沿固井胶结面窜动。

(2)保持入井砂比的均匀性,保证压裂液良好的携砂性能,防止压裂液过快脱砂,在套管附近或地层裂缝形成砂堵。

(3)压裂过程避免快速启动或关闭压裂泵,延缓压裂泵的启动和停止时间,要求压裂车先收油门,再停泵,泄压时采用针阀控制缓慢泄压。

同时,实际页岩气水平井井筒完整性还受到井眼轨迹、构造应力、井筒温度变化等因素影响。优化井眼轨道设计及控制,避免因井眼轨迹不平滑导致的套管弯曲形变;套管强度选型设计充分考虑地应力差、井筒温度变化等因素影响,合理设计套管强度安全余量。

5 结论与建议

(1)页岩气井体积压裂泵压高、排量大,压裂施工过程砂堵停泵等引起水锤效应可以使井筒中流体瞬间产生数十兆帕的压力波动,页岩气井油层套管强度校核中应充分考虑井筒压力波动影响,避免因水锤效应导致套管挤毁变形。

(2)页岩气井体积压裂设计和施工过程应充分考虑井筒完整性问题。体积压裂过程中地层、水泥环和套管是页岩气井完整性屏障系统中的薄弱环节,提高压裂段固井质量是前提,避免快速启动或关闭压裂泵降低水锤效应的有效措施。