常低压裂缝性地层气举穿漏钻井技术

康波 樊洪海 唐洪林 邓嵩 刘雅莉 邵帅 周延军

1. 中国石油大学(北京);2. 中石化胜利石油工程公司钻井工艺研究院;3. 常州大学

地下裂缝虽为油气运移及储集创造了良好的地质条件,但给钻井施工带来了很大的难度与挑战,尤其是常低压裂缝性地层。其特点一是漏失量大且频繁,一旦发生即失返,很难提前预防和发现;二是压力系数普遍较低(0.8~1.08)且较为敏感,处理方式不当,极易造成扩展和连通,使漏失进一步恶化,甚至可能导致井眼报废等严重后果[1]。工程上常采用静止堵漏、桥接堵漏、化学固结堵漏、凝胶堵漏及可变形材料堵漏等多种手段,但其受地下缝网结构影响很大,从实际施工效果来看,往往漏点不好判断,施工效率低、周期长,复漏频发。降低钻井液密度及排量也可以有效控制漏失,但是由于常低压地层压力系数较低,导致常规水基钻井液密度已经没有降低调节的空间,而减小排量,会对携岩效率与机械钻速带来很大影响。清水强钻也是一种常用的方法,该技术的实施关键在于地层裂缝对钻屑的接纳能力,但是一般裂缝(除较大溶洞外)宽度通常难以满足要求,经常出现“漏水不漏砂”情况,导致清水消耗量很大,携岩能力差,极易造成沉砂卡钻等井下复杂发生,施工难度大,风险高[2-4]。

国外常采用充气欠平衡钻井技术应对低压裂缝性漏失。充气钻井是指钻井时将一定量的可压缩气体通过充气设备注入到液相钻井液中作为循环介质的工艺,常用注入气体主要是空气和氮气,此外还有二氧化碳、天然气、柴油机尾气等[5]。该技术从注气工艺方式上可分为:钻杆充气钻井技术、套管寄生管注气技术、同心套管注气技术等,常用是钻杆充气技术。国内外应用降压工艺解决常低压地层的漏失难题早有先例,但是这种基于钻杆充气的钻井方式存在以下严重影响其应用范围及效果的问题:深井当中由于气体压缩大,易随钻井液漏失,所以充气效率不高,且难以控制;全井充气,注入压力高,对设备能力要求高,费用较高;钻杆充气接单根,循环恢复时间长,作业效率低;钻杆充气无法使用常规MWD,复杂结构井应用受限[6]。

笔者提出了一种气举高效降压的穿漏钻井新工艺[7],同时对双壁钻杆下深等关键控制工艺参数进行了模拟与计算分析,形成了优化施工方案,并完成了一口井的先导试验,结果表明,该技术可在不堵漏、不降低钻井液密度、不牺牲排量的前提下,快速建立满足携岩及轨迹控制要求的钻井循环,大幅缩短施工周期,且经济性突出,较好地解决裂缝性地层漏失难题,达到并满足了现场施工要求,具有良好市场应用前景。

1 气举穿漏钻井技术原理

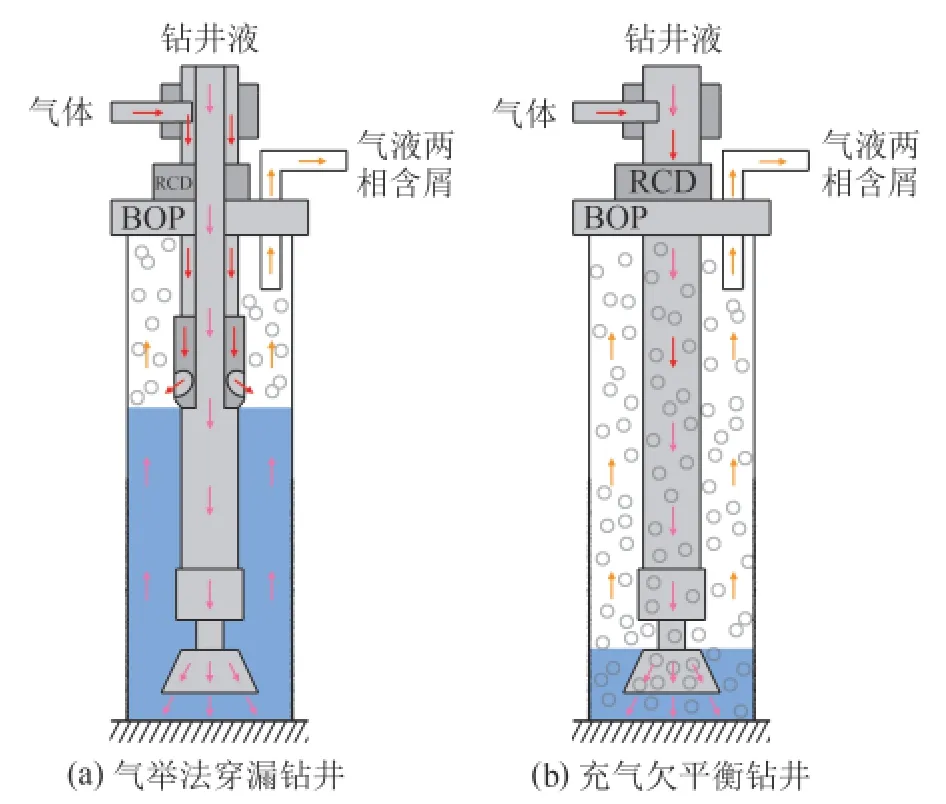

气举穿漏钻井技术是采用少量双壁钻杆注气将上部钻井液举升,降低井筒环空ECD从而实现易漏地层快速穿越的钻井新技术。在钻进到达常低压裂缝性地层时,将井筒上方的部分普通钻杆替换为双壁钻杆(具体数量根据低压地层的压力与漏失量等计算得出),在随后的钻进过程中,通过双壁钻杆的环空注入气体,使双壁钻杆与井壁之间环空中钻井液成为气液两相,从而降低了井底的压力,满足钻井要求。该技术的核心理念是“高效降压”,即降低井筒与地层之间的有效漏失压差,使钻井液很难克服地层裂缝的流动阻力,从而减少或停止漏失的发生。工艺原理如图1所示。

图1 气举穿漏与充气欠平衡钻井工艺对比Fig. 1 Comparison between the drilling technology of running through thief zone based on gas lift and the aerated underbalanced drilling technology

由图1对比可看出,与一般的充气钻井技术相比,气举穿漏钻井具有以下明显的优势:(1)实现了气液分注,效率更高并且易于控制,可通过调节多种参数(钻井液密度、排量、双壁钻杆下深、注入气量等)获得并控制最佳井筒ECD;(2)漏层钻进时不需要降低钻井液密度也不牺牲钻井液排量,可更好为井下工具提供充足的动力,增强提速效果及优势;(3)注气段在上部套管内,井筒环空形成明显双梯度分布,减少对下部裸眼井段冲刷,有利于不稳定地层井壁稳定;(4)气举穿漏钻井注气压力2~5 MPa,且不受井深限制,较小的气量即可满足降压要求,所需注气设备少,经济性好;而充气钻井注气压力10~30 MPa,井深时所需气量大,必须使用增压机;(5)接单根等作业流程,气举穿漏循环恢复快(5~10 min),充气钻井需要40 min以上;(6)可以使用常规MWD进行定向服务,由于钻杆内是纯钻井液,不影响信号测量;(7)可同步实施随钻堵漏作业,加强穿漏防漏的效果。

2 气举穿漏钻井工艺方案优化

漏失量大且频繁是常低压裂缝性地层的特点,因此在钻进到常低压裂缝性地层时,可以考虑选择气举穿漏钻井。气举穿漏钻井技术同充气欠平衡钻井一样,其目的都是通过向钻井液中加入气体降低井底压力,在不堵漏的情况下继续进行钻进作业的技术。

相比于充气欠平衡钻井,气举穿漏钻井技术由于气体从钻具中部进入环空,并未经过井筒底部,因此气体的压缩量小,注气压力要求也低,降低井底压力的效率反而更高。要达到“高效降压”,需要利用气液固多相流软件进行数值模拟,计算气举穿漏的关键工艺参数,如立管压力、双壁钻杆下深、注入气体的体积流量、注入压力、钻井泵排量及钻井液密度等,然后分析不同工况(井深、压力)条件对气举效率的影响。在数据分析的基础上建立基于“最优气举效率”优化原则,优选参数与组合,最终形成气举穿漏钻井施工优化设计方法。

2.1 气举降压效率的影响因素分析

气举施工参数直接影响降压效率及实施效果,由于钻具组合特殊的流道结构,影响因素较多[8],本文选取其中影响较大的立管压力、双壁钻杆下深、注气量及压力、钻井泵排量等进行分析。以南方某定向井三开作为分析的基础模型,为了模拟与计算的方便将底部钻具组合进行适当简化,井眼直径215.9 mm,井深3 000 m,钻杆为Ø127 mm双壁钻杆,内管内径60 mm。

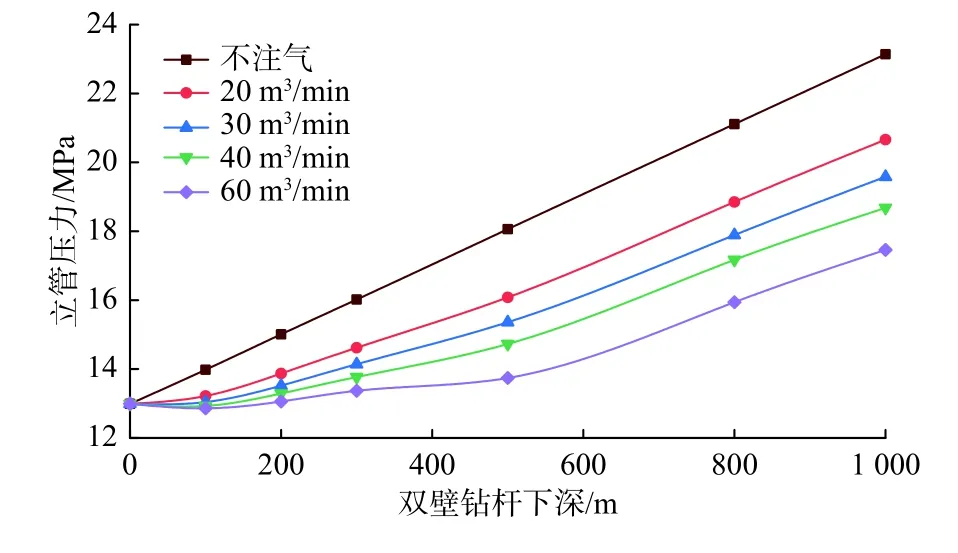

2.1.1 立管压力的影响

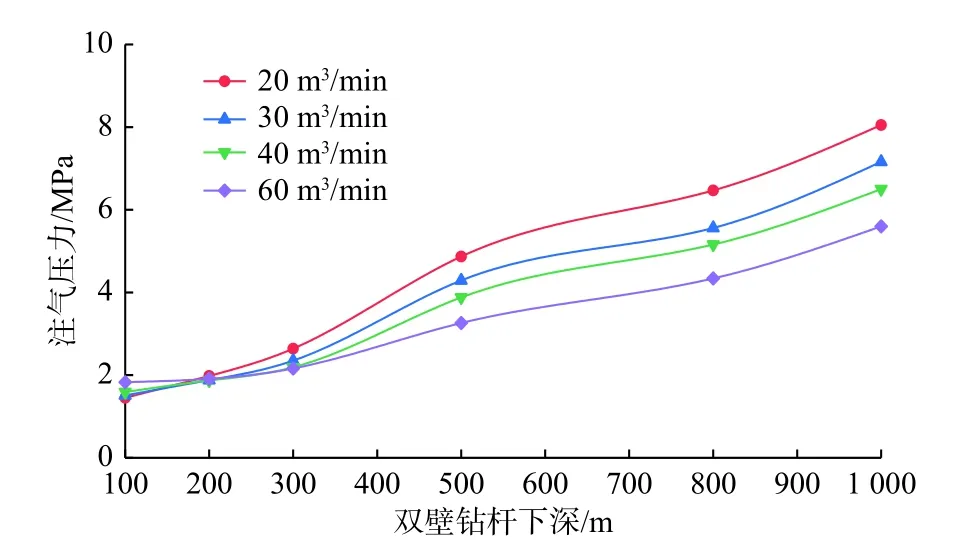

由于双壁钻杆的内管内径较小,当双壁钻杆下入较深时,纯钻井液循环会导致立管压力升高,从而影响气举降压的效果和机泵条件,因此需要开展不同双壁钻杆长度情况下,不同注气量时立管压力模拟与分析。图2是钻井泵排量30 L/s时,不同条件下立管压力的计算结果,可以看出,在纯钻井液循环方式下,随着双壁钻杆下深的增加,立管压力也随之增加,二者成正比例关系,当双壁钻杆下深超过800 m以后,立管压力已增加近一倍,因此对钻井的机泵条件提出一定的要求;相同双壁钻杆下深时,随着注气量的增加,立管压力明显小于纯钻井液循环方式,500 m以内在30~60 m3/min注气量时,立管压力增加最大为2.32 MPa,对钻井的机泵条件及气举效率影响不大。

图2 不同双壁钻杆下深和注气量对立管压力的影响Fig. 2 Effect of double-wall drill pipe depth and gas injection rate on the standpipe pressure

2.1.2 双壁钻杆下深的影响

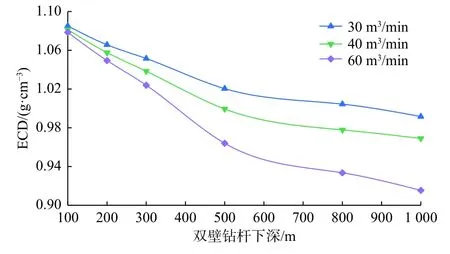

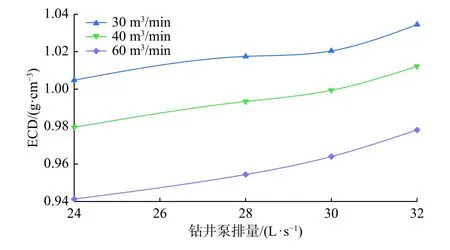

气举穿漏钻井中气体注入点的位置与双壁钻杆的下深有关,而气体注入点的位置又会影响到气举降压的效率,因此选取3组注气速度(30 m3/min、40 m3/min、60 m3/min),对气举降压的效率进行对比分析,结果见图3。

图3 不同注气量下双壁钻杆下深对井筒压降的影响Fig. 3 Effect of double-wall drill pipe depth on the well pressure drop at different gas injection rates

从图3可以看出,在相同注气量的情况下,随着双壁钻杆下深的增加,钻井液当量循环密度(即ECD)总体呈下降趋势,说明气举降压的效果在逐步增加。同时,不同注气量下ECD随双壁钻杆下深的变化趋势大体相同,在100~300 m范围内ECD随双壁钻杆下深的增加下降较快,其变化呈线性规律;在300~500 m范围内ECD随双壁钻杆下深的增加下降更快,可见此时气举降压的提升效果处在突变区;在双壁钻杆下深超过500 m后,ECD随双壁钻杆下深的增加下降减缓,说明气举降压的提升效果处在衰退区。为保持理想的气举降压效果,在设计双壁钻杆的下深时,应尽量保持在线性区与突变区域以内。

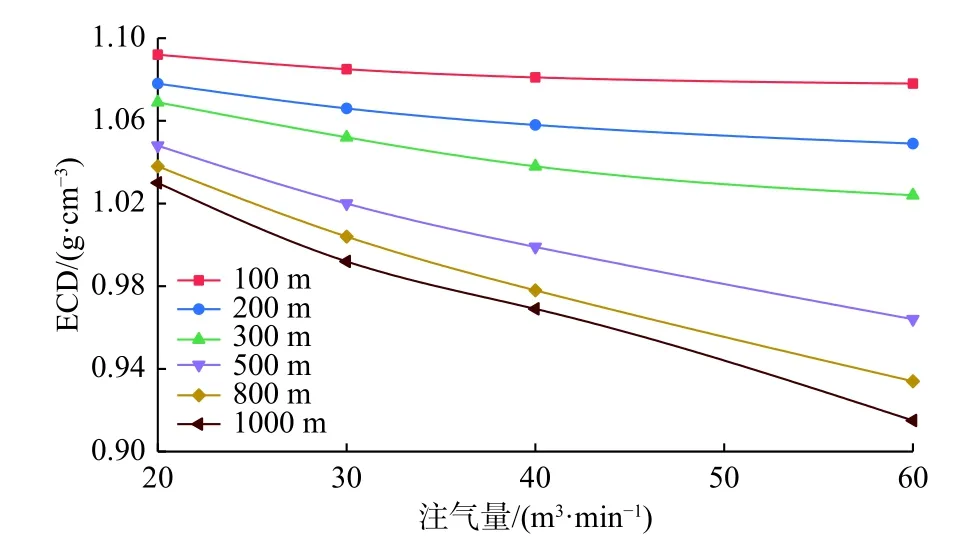

2.1.3 注气量与压力的影响

注气是降压的主要手段,同时注气量与压力也是衡量气举降压经济特性的重要指标。图4是注气量对降压效果的影响,可以看出,相同双壁钻杆下深时,降压效果随注气量的增加而增加。但由于本井较深(3 000 m),双壁钻杆长度小于200 m时,降压效果随注气量增加变化不大,300~800 m降压效果随注气量的增加变化显著,1 000 m以上降压效果有减弱的趋势。因此对于不同井深,需要结合降压工艺目标,选取合适的注气量才能达到较好效果。结合图4、图5分析可以看出,双壁钻杆300 m以内注气压力随注气量变化不大,保持在2.5 MPa以内,依据目前空压机技术水平,无需增压设备即可满足施工要求,超300 m以上需要增加气体增压设备(即增压机)才能满足工艺需求。

图4 注气量对降压效果的影响Fig. 4 Influence of gas injection rate on the depressurization effect

图5 不同注气量下双壁钻杆下深对注气压力的影响Fig. 5 Effect of double-wall drill pipe depth on the gas injection pressure at different gas injection rates

2.1.4 钻井泵排量的影响

泵的排量是钻井过程中的重要参数之一,它不仅要满足钻进时钻屑携带的要求,而且还可以通过其产生的循环压耗来控制和调节井底压力。常规的钻井方式因其地层压力窗口较宽,通常情况下可以忽略循环压耗,但是对于常低压易漏地层来说,由于其压力敏感的特性,在分析气举降压效果时必须考虑排量的影响。如图6所示:在满足携岩要求的前提下,相同的双壁钻杆下深及注气量时,改变钻井泵排量,会对降压效果产生0.03~0.04 g/cm3的影响。对于常低压地层来说,表现尤为明显,因此可以通过钻井泵排量与其他参数组合来进一步优化降压效果。

图6 钻井泵排量对气举降压效果影响分析Fig. 6 Influence of the displacement of drilling pump on the depressurization effect of gas lift

2.2 基于最优气举效率的工艺参数优化设计

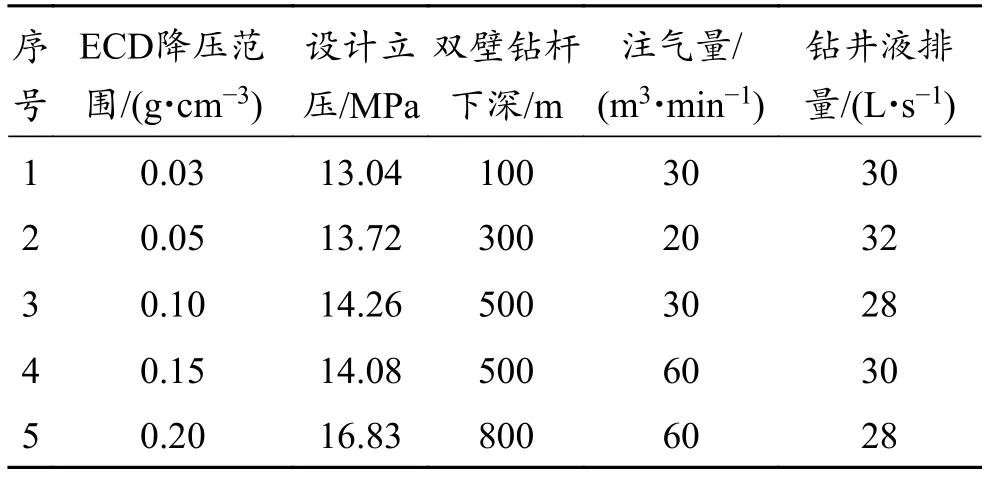

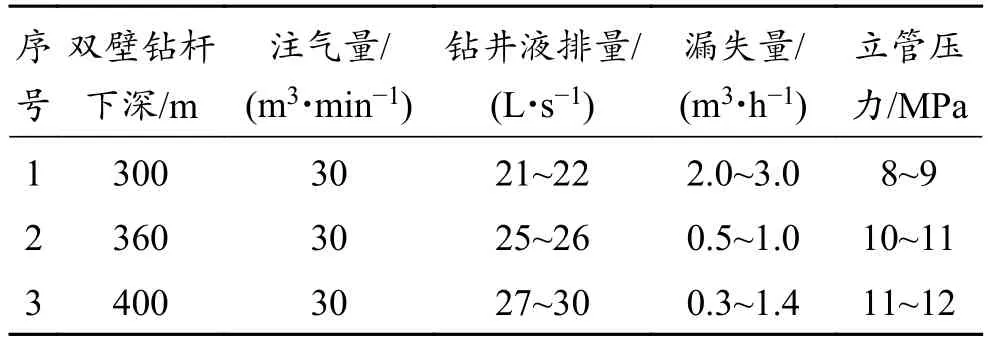

通过上述关键参数对气举降压效果影响的分析,可建立基于“最优气举效率”优化设计的原则来指导施工方案。首先根据邻井以及现场施工的资料,估算本井发生漏失的井筒环空内液面高度,从而确定采用气举穿漏钻井技术所要降低ECD的范围;然后根据ECD降低值以及模拟计算结果确定双壁钻杆的下深以及需要的注气量,并且双壁钻杆下深以及注气量的选择都尽量选取较小的值;最后结合上述的选择确定设计的立压和钻井液排量。具体参数见表1。

表1 气举穿漏钻井模拟施工优化方案Table 1 Optimized scheme on the simulated construction of running through thief zone based on gas lift

气举穿漏钻井技术解决了在常低压裂缝性地层中钻进时易发生的井漏问题,节省了堵漏的作业并且大幅缩短非生产时效,为钻井作业提供了技术上的支持。但是相比于常规的钻井方式,气举穿漏钻井仍然比较复杂,其应用情况也更适用于低压裂缝性的地层。

3 现场试验

3.1 基本情况

京津冀地区古生界裂缝发育,属于常低压地层,钻井过程漏失严重。该区域地层发育较齐全,由新生界、中生界、古生界、中上元古界和太古界构成,并且地热资源丰富,发育两套基岩裂缝储层:寒武—奥陶系岩溶裂隙热储地层、蓟县系岩溶裂隙热储地层。地层裂缝及溶洞发育,堵漏的施工难度很大,一次堵漏成功率很低。而且由于总投资较低及保护地热储层等原因,基本上限制了堵漏技术的应用。

试验井为定向井,设计井深3 932.72 m,三开采用PDC钻头,井眼直径为215.9 mm,在常规钻井工艺定向钻进至2 271 m的古生界白云岩地层时发生失返性漏失,进入漏失地层4.3 m后,漏失速度为90~100 m3/h;随后尝试清水强钻至2 483 m,起下钻时发现井下沉砂有近100 m深,多次堵漏均未起到明显效果,而且MWD没有信号,因此被迫采用气举穿漏钻井工艺。依据邻井实钻资料计算分析,漏失压力0.88~0.93 g/cm3,确定ECD设计范围为0.88~0.93 g/cm3,气举穿漏前对井内液位进行重新测量,井筒环空内液面距井口172~184 m,据此进一步完善工艺参数的矫正。

3.2 钻具组合及参数设计

钻具组合:Ø215.9 mm 牙轮钻头+底部常规钻具组合(根据原钻井设计)+井下单向气举阀+Ø127 mm双壁钻杆(先下入230 m,然后钻进并接双壁钻杆到400 m)+Ø152 mm六方双壁方钻杆+气液双注旋转循环适配器+水龙头。

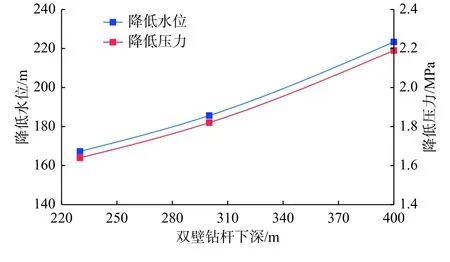

依据本文建立的“最优气举效率”的优化设计方法,开展本井参数设计。由图7可知,在泵排量为30 L/s,注气量为30 m3/min情况下,随着双壁钻杆下深的增加,井筒环空液面高度随之下降,且下降速率在逐渐增大;同时,井底压力也随着双壁钻杆下深的增加而下降,变化情况与井筒环空液面高度相近。

图7 试验井气举穿漏参数设计Fig. 7 Parameter design on the drilling technology of running through thief zone based on gas lift in the test well

3.3 施工过程及效果分析

施工前,依据设计连接好所需钻具下钻到底,首先以小排量(10 L/s)开钻井泵顶通水眼,立压出现并开始下降后逐渐提升至钻井排量(28 L/s),过程中钻井液始终未见返出,漏失严重,立压波动较大,MWD信号无法解码。停泵,开始实施气举穿漏钻井工艺,按照气举穿漏钻井操作规程,首先开空压机注气,注气压力稳定后,待液气分离器有液或者气返出时,小排量开钻井泵,直到恢复钻井正常排量,注气压力与立管压力稳定后,测量钻井液漏失速度,满足要求后开始正常钻进。开始钻进时双壁钻杆下入深度为230 m,然后钻进并接双壁钻杆到400 m,记录钻进过程中的具体施工参数,如表2所示。

表2 试验井气举穿漏钻井施工参数Table 2 Construction parameter for the drilling technology of running through thief zone based on gas lift in the test well

本次施工是在不堵漏的情况下,通过应用气举穿漏钻井工艺,在常低压裂缝性地层中进行钻井作业。本次试验证明了气举穿漏钻井工艺可以解决常低压裂缝性恶性漏失的难题,同时试验井的施工参数也基本符合气举穿漏钻井模拟施工的优化方案,验证了设计方法的准确性。在气举穿漏钻井施工过程中,保证注气速度不变,随着双壁钻杆的下深从300 m逐渐增加到400 m,钻井过程中的漏失量逐渐减小,最低被控制在0.3 m3/h,已经基本达到了满足携岩要求的稳定循环,在微漏的情况下钻过常低压裂缝性地层。与常规的堵漏后再钻进相比,气举穿漏钻井技术不仅减小了作业量,减少了对地层的伤害,更是降低了多次停钻所带来的事故风险。同时,因为井筒下方是正常钻井液,并不影响现场MWD轨迹控制要求,表明气举穿漏钻井工艺参数优化设计方法具有一定的可靠性。

但是,在这次施工中也发现气举穿漏钻井工艺的应用仍然存在着一定的局限性。在钻井作业中发现已经漏失后,根据漏失位置以及漏失速度等相关参数才能确定相关的施工工艺,并且更换一定数量的双壁钻杆后才能具有堵漏成效,由此可见气举穿漏钻井工艺的应用目前还不具有普遍性。

4 结论和建议

(1)气举穿漏钻井技术是一种应用于常低压裂缝性地层钻井的新工艺,与传统的充气钻井相比,可解决失返性漏失井钻井液循环与携岩难题,可以有效缩短因井漏引起复杂时效,且气体只参与井筒上段的循环,井筒下段仍然是正常的钻井液,不影响常规MWD的使用。

(2)本文通过建立气举穿漏钻井模型,分析立管压力、双壁钻杆下深、注气量以及钻井泵排量等工艺参数对降压效率的影响,形成了一套适应于常低压裂缝性地层施工的优化设计方法。

(3)气举穿漏钻井工艺具有气液分注、注气压力低、注气效率高等优点,可以避免或大幅减少堵漏作业,降低非生产时效,进一步满足常低压裂缝性油气藏低成本高效开发的要求,具有较好的应用前景。