超临界CO2萃取法处理油基钻屑工艺实验

王思凡 胡东锋 李前春

1. 川庆钻探工程有限公司工程技术研究院;2. 低渗透油气田勘探开发国家工程实验室

钻井工程中使用油基钻井液钻井会产生大量的含油有害油基钻屑,这些钻屑若直接排放会对环境造成严重污染[1-3]。国内外相关法律法规都对油基钻屑提出了严格的排放标准,因此油基钻屑排放前必须进行无害化处理[4-5]。现有的无害化处理技术并不成熟:热解析法处理温度高、油易裂变;生物降解法处理周期长;焚烧法和固化法还会造成二次污染,且除油率低,资源可回收性差或无[6-14]。为此,笔者开展了超临界CO2萃取法处理油基钻屑工艺研究,该工艺萃取温度不高于80 ℃,不会引起油裂变而产生异味,萃取的油可以重复利用;萃取剂CO2本身没有毒性,并且可以循环重复使用,成本较低;处理周期短,萃取过程只需要对CO2升压控温,能耗较低。该方法技术优势明显,具有深入研究价值。

1 工艺原理

超临界CO2是指处于临界温度31.1 ℃和临界压力7.38 MPa以上的CO2流体,它具有气体的高扩散性以及液体的高密度和溶解能力,同时兼具低黏度、低表面张力特性,这使得超临界CO2能够迅速渗透到物质的微孔隙。当超临界 CO2与油基钻屑相遇时,钻屑中的油能够极大地溶解在超临界CO2中,从而将钻屑中的油萃取出来。当超临界CO2流体被带离出超临界区域,它将失去溶解非极性油分子的能力,油将会析出,达到分离油基钻屑中基础油的目的。

2 工艺流程

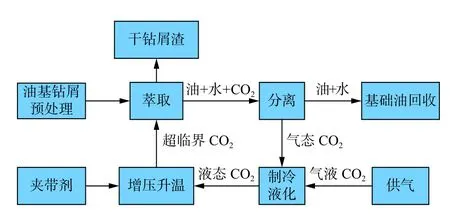

超临界CO2萃取法处理油基钻屑工艺流程如图1所示。首先对油基钻屑进行预处理,去除杂物。然后把油基钻屑装入萃取单元,之后由供气单元将纯气态或气液共存状态的CO2供入液化单元液化,可以根据需要加入夹带剂,同时通过增压升温单元使CO2进入超临界状态,并在萃取单元中充分溶解油基钻屑中的油。携带油的超临界CO2流体在分离单元中失去超临界状态变为气体CO2,基础油析出。CO2气体继续进入液化单元、萃取单元,循环重复使用,直至油基钻屑中基础油萃取完毕。在整个工艺过程中,CO2一直循环使用,只有在排渣和分离油的时候有少许损失,这能够极大地节省成本。萃取过程只需要维持CO2所需的超临界条件即可,能耗低。

图1 超临界CO2萃取法处理油基钻屑工艺流程Fig. 1 Flow chart of oil-based drilling cuttings treatment technology based on supercritical CO2 extraction method

3 室内工艺实验

3.1 室内萃取装置

超临界CO2萃取实验装置如图2所示,主要由供气单元、液化单元、增压升温单元、萃取单元、分离单元等5部分组成。供气单元为液化 CO2钢瓶,供气压力不低于4.5 MPa;液化单元为冷箱,制冷温度可低至-5 ℃;增压升温单元为柱塞式高压泵和加热器;萃取单元为压力可达50 MPa、温度可达65 ℃的萃取釜;分离单元为压力可达50 MPa、温度可达65 ℃的分离釜。

图2 超临界CO2萃取实验装置Fig. 2 Test device for supercritical CO2 extraction

3.2 实验过程及参数

实验主要考察了萃取压力、萃取温度、萃取时间、夹带剂、油基钻屑含水等因素对萃取效果的影响。选取的油基钻屑实验样品如图3所示,样品含基础油约7%,含水约5%,含固相约88%,基础油为3号工业白油。

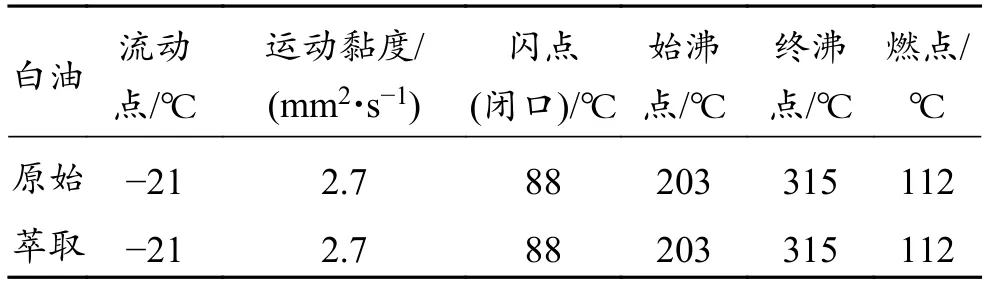

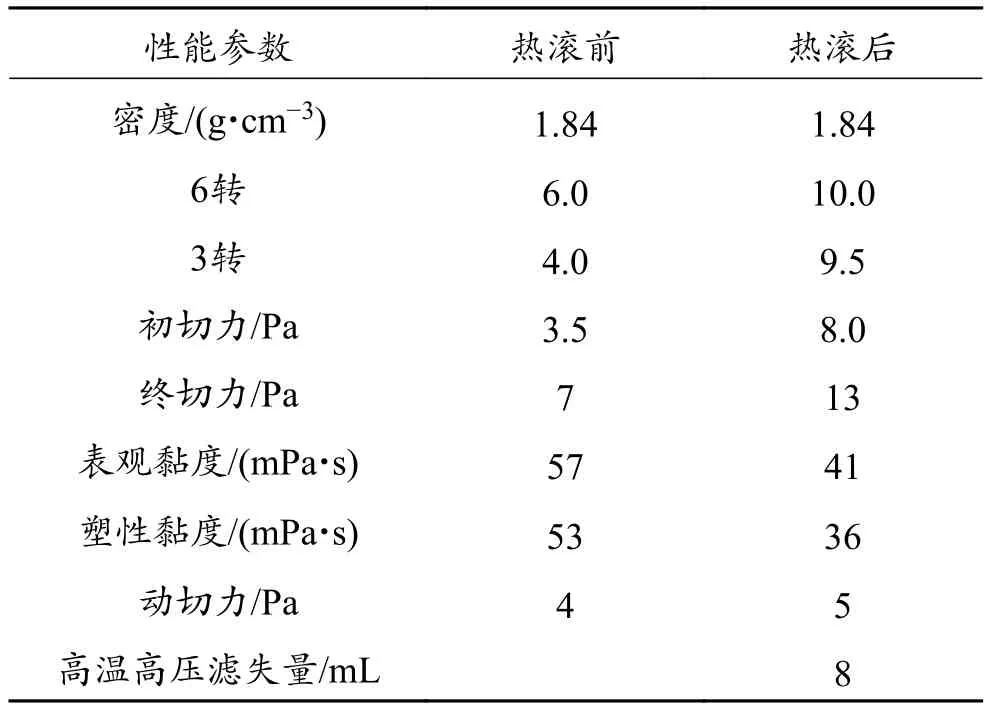

萃取压力分别为 8、10、15、20、25、30 MPa,萃取温度分别为 35、40、45 50、55、60 ℃,萃取时间分别为 0.5、1.0、1.5、2.0 h,夹带剂为乙醇,实验成功萃取出了油基钻屑中的油水液相 (图4)。经检测,萃取压力为8 MPa、9 MPa条件下部分萃取后的干钻屑含油率高于1.0%,其他均小于1.0%,最低0.13%。萃取出来的油成分无异味且未发生变化(表1),经检测固相含量为0.17%。萃取后的回收油作为基础油配制的油基钻井液与原白油相比,其物性参数基本没有变化,满足二次配制油基钻井液的要求(表2)。表1中运动黏度为40 ℃条件下的测量值,表2中6转、3转分别为转速6 r/min、3 r/min时旋转黏度计刻度盘的读数。

图3 油基钻屑Fig. 3 Oil-based drilling cuttings

图4 萃取出的油水等混合物Fig. 4 Extracted mixture of oil and water

表1 3号白油物性数据对比Table 1 Comparison of physical property data of No.3 white oil

3.3 结果分析

3.3.1 萃取压力对干钻屑含油率的影响

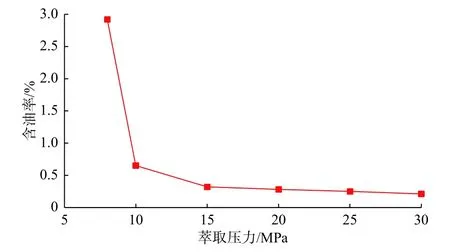

图5为萃取温度60 ℃、流量30 L/h、萃取时间1 h、无夹带剂的情况下不同萃取压力对于干钻屑含油率的影响,可以看出,随着萃取压力从8 MPa增加到30 MPa,干钻屑的含油率从2.92%快速下降到0.65%,之后继续降低,但减少的趋势不断放缓。这是由于随着压力的提高,超临界CO2的密度不断增加,其溶解度也随之增加,但当压力到达一定值后,密度增加趋势减弱,溶解度增加也不再明显。萃取压力在10 MPa的萃取效果趋于稳定,继续增加萃取压力时,萃取效果增加不明显。

表2 萃取出的3号白油配制的油基钻井液性能评价数据Table 2 Performance evaluation data of the oil-based drilling fluid prepared from the extracted No.3 white oil

图5 萃取压力对于含油率的影响Fig. 5 Effect of extraction pressure on oil content

3.3.2 萃取温度对干钻屑含油率的影响

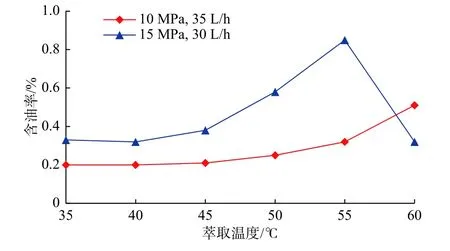

图6 为萃取压力15 MPa、流量30 L/h和萃取压力10 MPa、流量35 L/h,都无夹带剂且萃取时间为1 h的情况下,不同萃取温度对于干钻屑含油率的影响。可以看出,压力10 MPa、流量35 L/h的条件下,随着温度的增加,含油率处于递增趋势;而压力15 MPa、流量30 L/h的条件下,温度在35~55 ℃时,随着萃取温度的增加,含油率基本保持递增趋势,而在达到60 ℃时,含油率出现了下降,这是因为温度升高的同时导致了超临界CO2密度的减小和油的蒸汽压升高,这两者之间存在竞争关系,前者使超临界CO2溶解度降低,后者使油从钻屑中脱离能力增强,干钻屑含油率的高低是温度和压力的共同结果[15]。

图6 萃取温度对于含油率的影响Fig. 6 Effect of extraction temperature on oil content

3.3.3 萃取时间对干钻屑含油率的影响

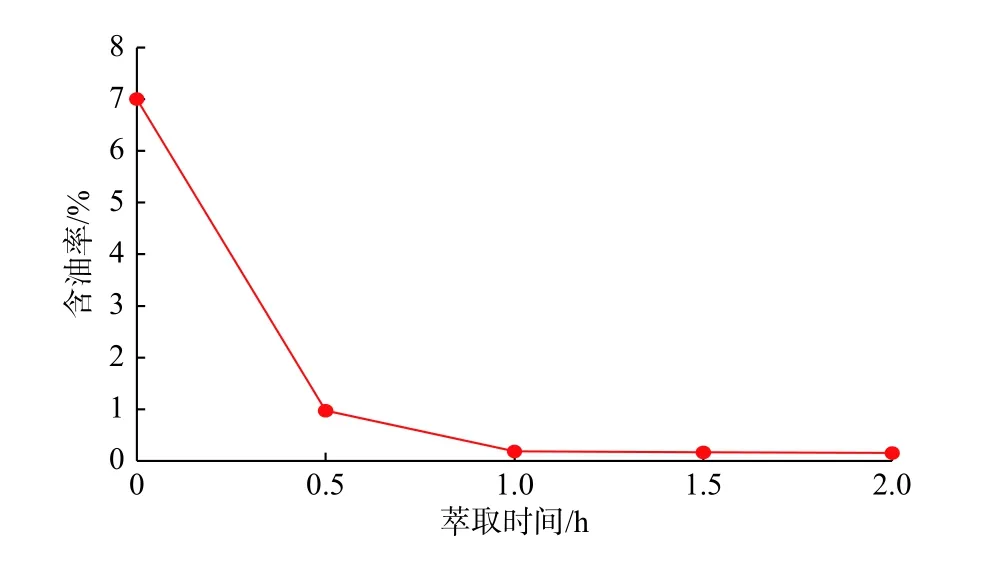

图7为萃取压力10 MPa、温度45 ℃、无夹带剂情况下,不同萃取时间对于干钻屑含油率的影响。可以看出,含油率随着萃取时间的增加呈现递减趋势,且趋势越来越缓慢。增加萃取时间可直接降低萃取后干钻屑的含油率,延长萃取时间直接增加超临界CO2的循环总量,而溶于其中的油水多少直接与超临界CO2的总量成正比。增加超临界CO2循环总量不仅限于增加萃取时间,还可以增加萃取流量,在保证一定萃取时间的前提下,选择更大排量的CO2增压循环泵,对于提高油基钻屑的萃取效果和萃取效率有积极作用。

图7 萃取时间对含油率的影响Fig. 7 Effect of extraction time on oil content

3.3.4 夹带剂对干钻屑含油率的影响

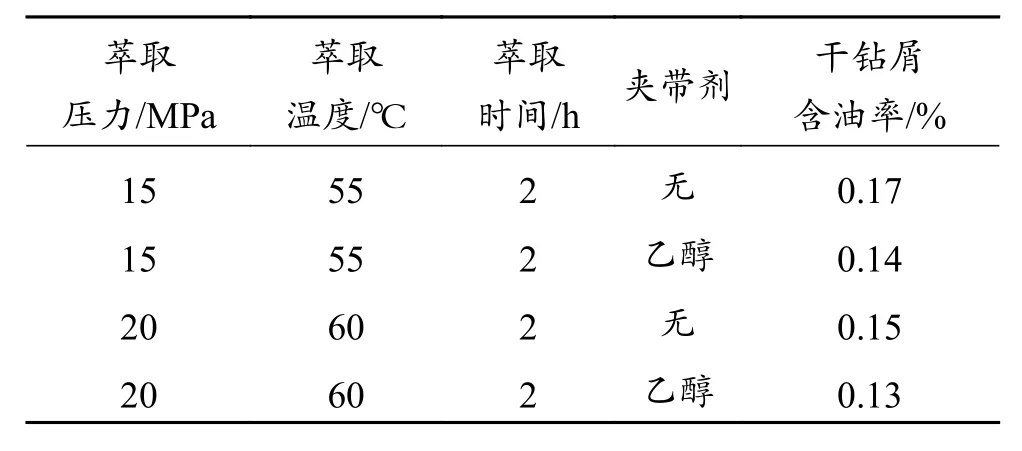

夹带剂作为第3组分可以改变基础油在超临界CO2中的溶解度。常用的超临界CO2夹带剂主要有甲醇、乙醇、乙酸乙酯、苯甲酸、丙酮等。在实验中选择乙醇作为夹带剂[16],取萃取压力为15 MPa、萃取温度为55 ℃、萃取压力为20 MPa、萃取温度为60 ℃、萃取时间为2 h,进行乙醇夹带剂的分组实验(表3)。将乙醇与超临界CO2流体同步泵入萃取釜内,加入量为物料质量的10%,对萃取后的干钻屑含油率进行测定。实验结果发现,加入乙醇,萃取后干钻屑含油率分别降低了0.03%、0.02%,认为相对增加夹带剂装置及后续回收处理含乙醇的基础油和干钻屑而言,这种萃取效果并没有特别明显改善,通过简单的延长萃取时间就可以达到,因此不建议使用夹带剂。

表3 夹带剂对于含油率的影响Table 3 Effect of entrainer on oil content

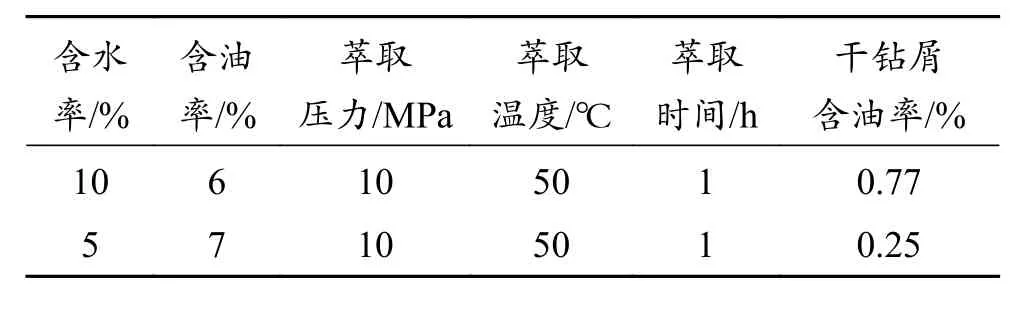

3.3.5 油基钻屑含水率对干钻屑含油率的影响

水作为极性分子,对于超临界CO2萃取油有一定“抗性”,为此特配置含水率5%、含油率7%和含水率10%、含油率6%的2种相同质量的油基钻屑,并在同等萃取压力、萃取温度和萃取时间的条件下进行实验。萃取结果显示,含水率10%、含油率6%的油基钻屑萃取后干钻屑含油率为0.77%,是含水率5%、含油率7%的油基钻屑萃取后含油率3倍多(表4)。通过结合其他组实验分析认为:水和油都能被萃取出来,但水的存在影响了基础油在超临界CO2中的溶解度,增大了基础油的萃取难度。但有参考文献[17]显示,即使油基钻屑含水在25%的情况下,超临界CO2也可对油进行萃取,不过花费的时间随着含水的增加而延长。

表4 油基钻屑含水率对于含油率的影响Table 4 Effect of water content of oil-based drilling cuttings on oil content

4 工业化应用参数推荐

4.1 萃取压力和萃取温度

工业化处理油基钻屑对萃取效果、成本、能耗、管理方面有严格的要求,在满足干钻屑含油低于1%的条件下,选取工艺参数时要充分考虑:尽可能选取低压力,可降低设备制造及维护成本,便于操作,并可有效降低管理风险;尽可能选取低温度,可减少加热及冷却液化的能耗;不用夹带剂,乙醇夹带剂使用效果不明显,为便于基础油二次配浆,节省夹带剂及配套装置成本,不推荐使用夹带剂。综上所述,建议工业化应用的萃取压力为10 MPa,萃取温度为35 ℃,不使用夹带剂。

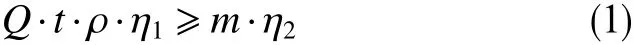

4.2 萃取流量和萃取时间

萃取流量和萃取时间决定了超临界CO2的循环总量,超临界CO2的循环总量中可溶解的基础油不小于待处理的油基钻屑含油量,否则无法完成油基钻屑的萃取处理。在不考虑水的不利影响和油蒸汽压的情况下,当萃取流量一定,萃取时间只取决于油基钻屑的含油量,且在油基钻屑处理量一定时,为了缩短萃取时间,应保证油基钻屑含水量尽可能低。

式中,Q为萃取流量,m3/h;t为萃取时间,h;ρ为超临界 CO2的密度,kg/m3;η1为超临界 CO2的溶解度,%;m为油基钻屑质量,kg;η2为油基钻屑的含油率,%。

根据室内萃取时间对含油率影响的实验结果,在保证足够的超临界CO2的循环总量的情况下,萃取时间建议为1 h。

4.3 系统供气压力

供气压力与系统最低循环压力相同,该压力高低直接决定CO2液化温度。CO2液化能大幅提高CO2密度,有助于CO2泵增压。而油基钻屑中含有水,为了防止冰块堵塞管道,CO2液化温度不应低于0 ℃。为了尽可能接近环境温度,并确保超临界CO2能够有效脱离超临界状态,使油水有效分离,因此取CO2液化温度为10~20 ℃,其对应的供气压力为4.5~5.7 MPa,即确定系统最低循环压力为4.5~5.7 MPa,此时冷却器制冷温度应高于0 ℃,取1~5 ℃为宜,确保CO2能够完全有效液化。

4.4 安全性分析

较高的萃取压力带来的安全问题是限制超临界CO2萃取技术在油基钻屑中应用的主要障碍,改进萃取设备,将人员与高压组件隔离,并减少人员干预,提高自动化水平是杜绝人员伤害的一个可行思路。对于燃爆:3号白油为可燃物,开口闪点高于90 ℃,远高于萃取温度35 ℃,且CO2不可燃,能有效防止白油燃爆;如果选择夹带剂,则应注意有些夹带剂为易燃物,在进行运输、储藏、添加、分离时要特别注意燃爆。对于冻伤:高压CO2在减压、泄压释放时温度会急剧下降,应注意防护。对于窒息:CO2比空气重,大量泄漏会向上挤压空气,容易造成窒息,应在设备周围设置CO2浓度监测仪。

5 结论与建议

(1)利用超临界CO2萃取技术成功实现了对油基钻屑油水萃取,通过控制不同的实验参数,可使处理后的干钻屑含油率低于1%,表明该工艺可行。

(2)实验分析了不同的萃取压力、温度、时间以及油基钻屑含水率、夹带剂等因素对萃取效果的影响,给出了工业化应用的推荐参数:萃取压力为10 MPa,萃取温度为35 ℃,萃取时间为1 h,萃取系统CO2最低循环压力为4.5~5.7 MPa,冷却制冷温度为 1~5 ℃,不使用夹带剂。

(3)超临界CO2萃取法处理油基钻屑工艺具有明显技术优势,回收的油可直接配置油基钻井液,降低处理成本,建议进行工业化应用的研究。