陶瓷宽体隧道窑燃烧系统整体模拟

曾小军,汪小憨,杨卫斌,李萍

(中国科学院广州能源研究所,广东 广州 510640)

0 引 言

我国是陶瓷生产大国,其中日用陶瓷、卫生洁具陶瓷、建筑陶瓷、艺术陶瓷等的产量巨大,2014年我国日用陶瓷已占世界总产量的 62%以上。陶瓷生产在我国属于能耗较高的产业,随着国家节能降耗工作的不断深入,陶瓷生产企业面临巨大的发展压力。在陶瓷产品的生产过程中,窑炉烧成工艺是主要的耗能过程,占到陶瓷生产总能耗的65%以上[1],因此陶瓷窑炉燃烧系统和结构参数优化等工作成为企业节能减排的重要途径之一。

目前陶瓷烧成工艺所采用的窑炉主要有梭式窑、辊道窑、隧道窑等结构,其中隧道窑具有批量化自动生产的特点,特别适用于量大、标准化陶瓷产品的连续生产,在日用、卫生洁具、艺术等陶瓷的烧成中占据了重要的位置。国内学者针对大型宽体陶瓷窑的结构和参数优化开展了大量的数值研究工作,如王雪峰[2]等选取了3.3米宽隧道窑烧成带的一节窑车作为研究对象,采用数值计算研究了不同空气流速对NOx生成的影响;刘光霞[3]等以隧道窑烧成段的一小节为研究对象,讨论了过量空气系数对烧成带温度分布和烟气中NOx等影响;在其他大型陶瓷窑炉结构优化方面,潘小勇[4]等以宽体辊道窑预热带为研究对象,通过FLUENT软件研究了蓄热结构对预热带温度场的影响;童剑辉[5]等构建了辊道窑急冷段三维物理模型,研究了急冷风速对窑内急冷段气流的影响。这些研究工作对隧道窑结构优化和设计提供了理论支持,由于宽体陶瓷窑炉系统的复杂性,文献中对大型陶瓷窑三维数值研究多以窑炉内的一节或者某一段为研究对象,从整体上进行数值建模的研究报道较少。

陶瓷宽体隧道窑的燃烧系统拥有数量众多的燃气烧嘴,烟气出口布置在窑炉入口段,顶部和侧边设置多股扰流风、气幕和抽风口,加上窑内装载的物料,整体模型结构非常复杂。保证窑炉内温度均匀性是隧道窑炉结构设计和燃烧系统优化的关键,而隧道窑燃烧系统整体模型的建立将使得模拟结果更接近于实际运行工况,从而为隧道窑设计和燃烧优化提供更准确的理论依据。本文以某厂卫生洁具陶瓷宽体隧道窑炉为研究对象,建立了一种复杂隧道窑燃烧系统的整体模拟方法,有效减少了计算量和降低对计算机硬件的要求,并采用商业流体计算软件对隧道窑炉燃烧系统工况进行了数值研究,为陶瓷隧道窑的结构优化、燃烧系统参数调节提供运行指导,同时也可以为复杂燃烧系统的工业模拟提供方法上的参考。

1 研究对象简介

本文研究对象为某公司卫生洁具陶瓷隧道窑炉,窑总长108米,包括由入口段、预热段和烧成段组成的燃烧系统、急冷段和冷却段组成的冷却及热风再利用系统,其结构简图如图1所示。其中燃烧系统长60米,窑内宽3.4米,装载高度1.2米,预热段和烧成段两面侧墙交错非对称布置有41对82个燃气烧嘴,烧嘴结构尺寸相同;急冷段与烧成段之间设置急冷气幕,以阻挡热烟气向冷却段流动,烟气出口设置在入口段,使烟气回流实现余热梯级利用;入口段顶部设置斜向内的扰流风,以改善断面上气流的温度均匀性,窑炉出入口设置封闭气幕,在冷却段布置多个热风抽口用以物料干燥。由于急冷气幕的存在,隧道窑炉内的气流被分为两个部分,分别是燃烧系统的烟气部分与冷却段的热风部分,两部分气流之间的影响较小,为了对隧道窑的燃烧系统性能进行优化和参数调节,本文选取60米长的整体燃烧系统为模拟对象进行三维数值建模。

2 模拟方法及物理建模

2.1 模拟方法

模拟的隧道窑炉结构较长,运行时物料占据40%以上的内部空间,侧墙布置的燃烧器结构是一种带有旋风槽的半预混式烧嘴,头部装有燃烧套筒,燃烧套筒置于侧面的耐火砖中。与60 m长的隧道窑燃烧系统相比,带套筒的燃烧器整体长度只有460 mm,最小的燃料喷孔孔径为2 mm,两者的物理尺度之比相差巨大。如果要在整体建模时体现燃烧器局部细节构造,模型网格数量将会非常巨大,这不但对计算机的硬件性能提出了很高的要求,还使计算时间大幅度增加,对于一般的工业用户来说不太现实,这也是相关文献采用隧道窑中的部分结构建模的主要原因。

为了减少网格数量和计算工作量,并降低模型构建的难度,本文提出一种基于分部件耦合的整体模拟方法,即将系统中数量众多的燃气燃烧器结构剥离出来,将系统分为包含物料的窑炉内燃烧系统和单个燃烧器系统,先对单个燃烧器系统进行物理建模及数值模拟,计算完成后将单个燃气器系统出口数据导出作为窑炉燃烧系统的初始入口数据;窑炉内燃烧系统模型读入初始入口数据后,采用和单个燃烧器系统模型相同的燃烧化学反应模型和流动模型继续完成后续的计算。本文是所采用的数值计算软件为CFX,具体步骤是:

(1)首先对单个燃烧器结构进行模型构建,包括烧嘴头部和燃烧套筒区间,并进行燃烧器工况数值计算;

(2)将燃烧器系统出口out面上的计算结果导出为格式CSV的数据文件,将此数据文件作为窑炉系统计算的初始入口文件;

(3)进行窑炉燃烧系统整体模型构建,并在侧壁上设置与燃烧套筒出口物理尺寸相一致的燃烧气流入口边界,包括本侧入口inlet1和对侧入口inlet2;

(4)在窑炉燃烧系统读入第二步导出的数据文件,进行剖面数据初始化工作(Initialize Profile Data),在边界条件设定中将燃烧气流入口边界设置为应用剖面数据(Use Profile Data),并将本侧入口inlet1设置为气流正方向入口,将对侧入口inlet2设置为气流负方向入口,模型设定和检查完毕后完成后续窑炉燃烧系统整体计算。

在窑炉燃烧系统边界设置中,烧成段和预热段燃烧气流入口可根据实际工况读入不同当量比下的燃烧器出口计算数据作为其初始入口数据,在本文的模拟中假定82个燃气烧嘴当量比一致,即众多燃烧器共用一个数据文件作为其进入窑炉内的燃烧气流初始数据。这种处理方法不但有效节约了计算时间,同时也减少了整体物理模型的网格数量。

2.2 物理建模及数学模型:

2.2.1 单体燃烧器的物理及数学模型

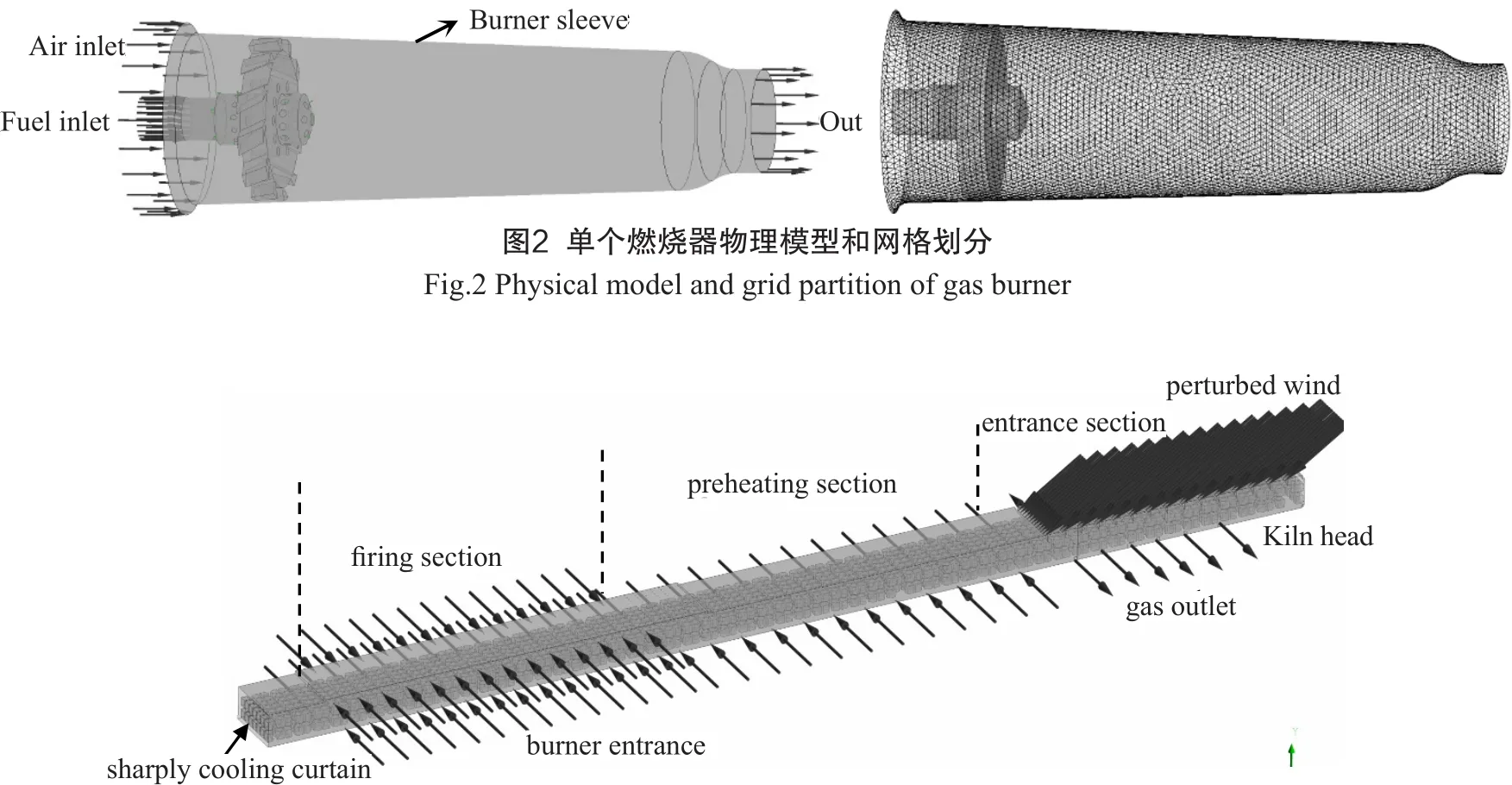

研究对象所采用的燃气燃烧器头部结构如图2所示,整个烧嘴头部处于呈渐缩圆筒形的燃烧套筒内,套筒长度46 cm,烧嘴中间设置燃气入口管,烧嘴头部焊接带有旋流槽的火焰盘,火焰盘端面布置有斜向内的空气直流通道;火焰盘前后的燃气管分别设置周向布置的一次燃气喷孔,一次燃气喷孔与直流风通道口之间交错布置,在烧嘴顶部端面还设置了二次燃料喷孔;其中直流风是燃气器的一次混合风,经过火焰盘旋流槽的旋流风是二次助燃风。本文通过Gambit软件对单个燃烧器模型进行物理建模和网格划分,采用四面体非结构化网格。

模型计算中燃料采用天然气,燃气入口质量流量为0.0004 Kg/s;空气流量按照当量比为1进行配置,进气温度300 K。计算控制方程由质量、动量、能量及组分守恒方程构成,模型采用标准K-Epsilon湍流模型计算流场,燃烧采用涡耗散模型(Eddy Dissipation model)进行计算,化学反应机理为甲烷一步反应,离散格式采用一阶中心差分进行计算求解。2.2.1 窑炉燃烧系统整体模型构建

隧道窑燃烧系统整体结构如图3所示,其中包括了正常工作所装载的物料。系统由入口段、预热段、烧成段组成,长度60 m,窑炉入口设置封闭气幕,急冷气幕边界设置为压力边界条件,温度、压力值按照实际运行工况参数设置;烟气出口设置为压力边界条件,数值为实际运行参数。在入口段顶部设置多股扰流风,燃烧系统两侧面按照实际物理对象设置82个烧嘴入口,入口尺寸与燃烧器套筒出口物理尺寸相一致。模型通过Gambit软件进行物理建模和网格划分,采用四面体非结构化网格。计算控制方程由质量、动量、能量及组分守恒方程构成,流动模型、燃烧模型和化学反应机理设置与单体燃烧器系统相一致。

3 模拟结果及分析

3.1 单体燃烧器系统计算结果

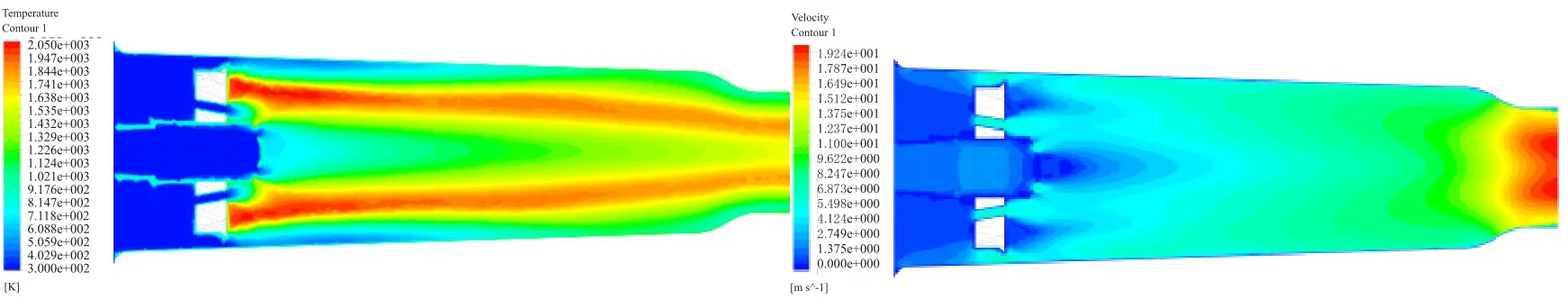

图4为燃烧器中心轴截面上的温度分布和流速分布。图中可以看出,在当量比为1的计算工况下,空气喷孔和燃料喷孔气流混合均匀,燃烧套筒内形成了周向对称分布的温度场,燃烧器局部结构的细节得以体现,为后续的窑炉系统模拟提供了更加准确的计算参数。

图4 燃烧器中心截面温度分布和速度分布Fig.4 Temperature and velocity distribution in the central section of the burner

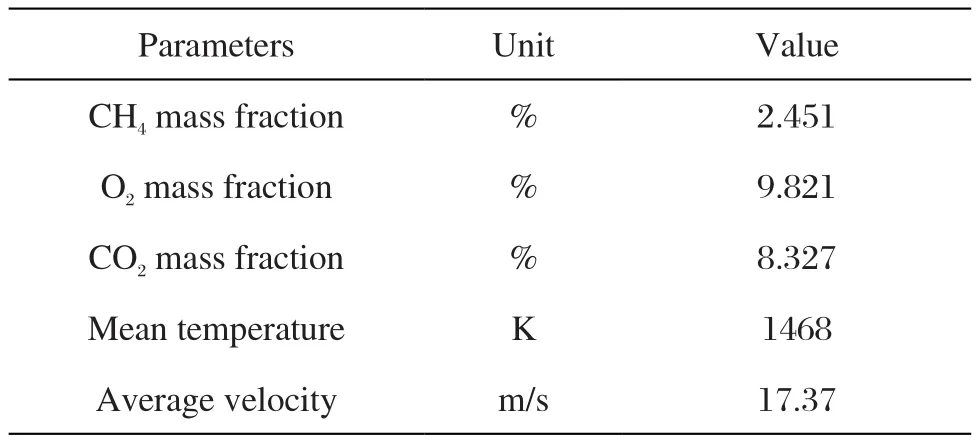

图5为计算出口截面上的甲烷质量组分、温度和流速分布,表1是OUT截面上各参数的计算平均值。从计算结果可以看出,在出口截面上的甲烷没有完全燃烧,燃烧器套筒内甲烷燃尽率为55.26%(以完全燃烧的CO2为基准计算),即超过一半的燃料在燃烧器内被氧化,假如在窑炉整体模拟中将燃烧器具体结构进行简化,即将冷燃气入口直接设置于隧道窑侧壁,计算结果将带来很大的误差。由于旋流场的影响,温度分布和流速分布度不是均匀分布,而是呈外低内高的周向对称分布,这进一步表现了燃烧器局部细节结构的影响。计算完成后将单体燃烧器OUT二维截面上的参数分布导出为数据文件,包括各组分浓度、温度、压力、流速等数据。

3.2 隧道窑整体燃烧系统计算结果

隧道窑燃烧系统读入单体燃烧器导出的数据文件,将其设置为入口燃气参数后进行整体燃烧模型数值计算。由于隧道窑炉内的温度均匀性是窑炉设计的主要考虑指标,这里分别取烧成段、预热段有烧嘴和无烧嘴的两处截面进行温度分布分析。

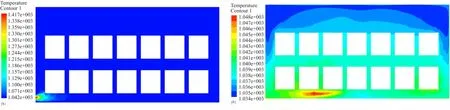

图6为截取烧成段上有燃烧器布置和没有燃烧器布置两个横截面上的温度分布,图中可以看出,在有燃烧器布置时,高温区主要集中于燃烧器入口段,窑炉内装载物料的空间内温度均匀性良好;在没有燃烧器布置的截面上,窑炉内最大温度差在5 ℃左右,这表明在烧成段,燃烧器分布和窑炉结构表现出了良好的匹配性,烧成段的温度均匀性得以保证。

图7为截取预热段上有燃烧器布置和没有燃烧器布置两个横截面上的温度分布,由于预热段只有下层布置有烧嘴,因此截面上的最大温度差要大于烧成段,但物料所在的局部截面内,温度的均匀性良好;在没有燃烧器布置的截面上,窑炉内最大温度差在14 ℃左右,预热段的温度均匀性也得以保证。

表1 燃烧器出口截面特性参数Tab.1 Parameters of the burner exit section

图5 燃烧器出口截面参数分布Fig.5 Section parameters distribution of the burner outlet

图6 隧道窑炉烧成段截面温度分布Fig.6 Section temperature distribution of tunnel kiln fi ring zone

图7 隧道窑炉预热段截面温度分布Fig.7 Section temperature distribution of tunnel kiln preheating zone

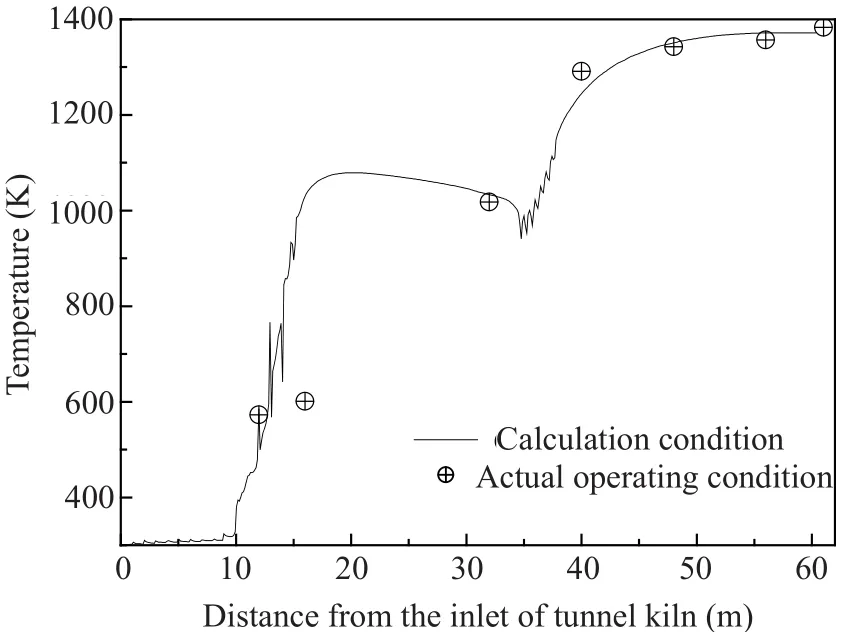

在隧道窑炉长度方向上,取中心截面距窑顶200 mm距离的直线上的温度分布与隧道窑实际运行时监控的温度参数进行比较,结果如图8所示。

图中可以看出,窑炉内计算温度分布与实际运行工况下各段温度监控值基本吻合,其中计算结果还反映了入口段和预热段顶部扰流风的影响。整个窑炉燃烧系统的计算结果与实际吻合度良好,可为后续燃烧器和窑炉的结构设计、优化、工况参数的调节等提供更准确的数据支持和参考。

图8 距窑顶200 mm高度中心沿程温度分布Fig.8 Distribution of temperatures along the length direction at the height under 200mm from kiln roof

4 结 论

本文针对陶瓷隧道窑系统建立了分结构耦合的模拟方法,并采用商业流体软件对隧道窑整体燃烧系统进行了模型构建和数值计算,得到的结论如下:

(1)隧道窑炉的整体燃烧系统数值模拟可分解为单个燃烧器系统和窑炉燃烧系统两个部分进行,并采用结果-边界条件的耦合方法进行有机连接和整体模拟计算;

(2)隧道窑炉燃烧系统的计算结果表明,包含燃烧套筒的单个燃烧器系统内燃料转化率达到55.26%,并在出口OUT界面上形成了外低内高的温度和速度分布;隧道窑燃烧系统的烧成段和预热段截面上温度分布均匀,其中截取的无燃烧器布置截面上最大温度差分别为5 ℃和14 ℃左右;

(3)采用分结构耦合模拟计算方法不但有效节约了计算时间,同时也减少了物理模型的网格数量和对计算机硬件的要求;隧道窑炉长度方向上的温度计算结果与实际运行工况吻合良好,方法可为隧道窑炉等复杂复杂系统的结构优化和运行参数调节等提供更加准确的计算数据。