一种石英陶瓷天线罩材料力学特性研究

田共有

(中国空空导弹研究院,河南 洛阳 471009)

0 引 言

导弹天线罩既是弹头的组成部分,又是导弹制导系统的重要组成部分。在飞行器实际工作状态下,天线罩承受的力学载荷幅值、方向和事变特性非常复杂,但依据实际工程经验,绝大部分气动载荷为作用于天线罩表面法向压力和吸力[1]。飞行器在空气动力作用下会产生变形和弹性振动运动,进而会引起附加的气动力[2]。随着导弹技术的发展,导弹射程越来越远,速度越来越快,这使得导弹弹头面临的使用环境越来越恶劣。对导弹天线罩材料也提出了越来越高的使用要求。石英陶瓷是目前国内外应用最广泛的导弹天线罩材料,我院目前产品的天线罩均采用该类材料。石英陶瓷材料是一种多孔陶瓷材料,石英陶瓷天线罩在成型、烧结和加工过程中,可能在产品表面或内部产生各种微小缺陷,导致天线罩存在安全隐患,另外,在正常的搬运、试验、使用过程中也会由于材料自身的缺陷、产品装配应力、气动加载应力、气动热应力以及磕碰等因素,导致天线罩出现开裂。由于材料自身的特性以及使用环境条件的影响,引起天线罩失效开裂的因素较多,有必要对材料力学特性进行测试,结合断口宏观、微观分析,对材料在经受不同外加载荷的作用下,产生失稳碎裂的特征进行研究和归纳。因成本因素,采用实物进行试验分析是不可取的。因此,需要借助基本试样的性能测试,对于陶瓷材料的基本力学特性以及失效特征开展分析,增加我们对于该类材料的特性分析技术及经验积累。本文从材料基本力学特性试验入手,通过对典型加载模式下的断裂力学性能测试及断口特征归纳,断口宏观、微观形貌分析,力求获得材料力学特性及其在不同负载条件下失稳开裂断口宏观和微观特征的差异与变化。

1 实 验

1.1 试 样

上海玻璃钢研究院有限公司,采用陶瓷标准弯曲试样,尺寸为GB/T6569-2006《精细陶瓷弯曲强度试验方法》规定标准尺寸40 mm×4 mm×3 mm。

1.2 仪器设备

40倍体视显微镜,德国,LEICA S6D。电子拉力试验机,美国,英斯特朗5581型。扫描电子显微镜,日本,岛津SSX-550型。

1.3 试 验

(a)不同加载速度下的弯曲试验。参照GB/T6569-2006,选用三点弯曲,跨距30 mm,加载速度分别为:0.1 mm/min,0.5 mm/min,2 mm/min,10 mm/min,50 mm/min,250 mm/min。

(b)抗压试验(低速、高速)。选取0.5 mm/min,50 mm/min加载速度进行抗压试验。

(c)低应力弯曲负载静压。选取设计应力仿真负载3.3 MPa、15.9 MPa和80%弯曲断裂负载作为静压负载值,分别静压5 min。

(d)冲击试验。分别选择锥面冲头、球面冲头、平面冲头,以20 kg·cm的冲击强度对样件表面进行正向冲击。

(e)利用LEICA S6D 40倍体视显微镜观察样件断口宏观形态,进行弯曲试验和冲击试验样件断口形态宏观比对。

(f)利用岛津SSX-550型扫描电镜观察样件5000倍下的微观形貌,进行高速、低速极端加载条件下的弯曲试验样件断口微观形貌分析。

2 结果及讨论

2.1 试验结果

(a)弯曲试验

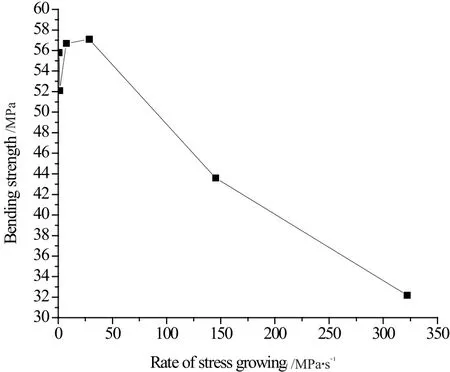

不同加载速度下的弯曲试验结果见表1。将表1中的弯曲强度与加载时间数据通过计算换算为应力增长速度,形成材料弯曲强度与应力增长速度之间的关系如图1所示。裂纹扩展形态均为偏转,低速下裂纹长度较短,高速下裂纹长度较长。

(b)抗压试验

抗压试验结果见表2。

(c)弯曲负载静压

低应力弯曲负载5 min静压试验结果见表3。

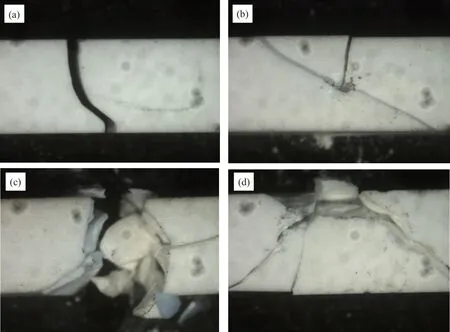

(d)冲击试验

锥面、球面、平面冲击试验结果为:锥面冲击下样件呈发射状开裂,冲击点小范围粉碎性破坏。球面冲击下样件呈粉碎性开裂,伴有较少的发射状裂纹扩展。平面冲击下样件呈碎裂。具体见宏观断口分析图2所示。

表1 不同加载速度下的弯曲试验结果Tab.1 Results of bending strength under different loading rate

表2 不同加载速度下的抗压试验结果Tab.2 Results of compression intensity at different loading rate

表3 低应力弯曲负载静压试验结果Tab.3 Results of bend-hold testing under lower stress

(e)弯曲、冲击断口宏观形貌

三点弯曲及锥面、球面、平面冲击断裂样件的宏观形貌见图2所示。

(f)弯曲断口微观形貌

样件正常表面、弯曲断裂断口微观形貌对比见图3(a)、图3(b)。低速(0.1 mm/min)加载弯曲断口与高速(250 mm/min)加载弯曲断口微观形貌比对见图3(c)和图3(d)。

2.3 讨论分析

(a)基本力学性能试验

图2 样件断裂宏观形态Fig.2 Macro morphologies of bend fracture samples∶ (a) bend fracture sample, (b) cone impact sample, (c) ball impact sample, d) plane impact sample

图3 样件微观形貌Fig.3 SEM morphologies of samples∶ (a) normal sample, (b) bend fracture sample, (c) lower rate loading sample, (d) higher rate loading sample

通过不同加载速度下的材料弯曲强度测试,在低速加载和高速加载条件下,样件均为过载断裂。从表1不同加载速度下的样件弯曲强度和图1弯曲强度随应力增长速度的变化趋势看出:材料的弯曲强度与加载速度具有明显的关联性。加载速度越大,即应力增长速度快,材料的表观弯曲强度越低,反之越高。

对于陶瓷材料的断裂模式,郑光明等在“陶瓷刀具材料断口形貌及裂纹扩展的分形特征”中指出:陶瓷材料的断裂为穿晶/沿晶的混合模式[3]。本项目中石英陶瓷材料采用阿基米德排水法测定的石英陶瓷天线罩材料的开气孔率为8%-12%,石英陶瓷正常尺寸开口气孔孔径分布范围主要集中在100 nm-400 nm之间[4]。气孔的存在,对于材料的力学特性有一定的影响。郎莹等在中等气孔率多孔陶瓷在受压过程中的断裂行为一文中指出:当材料中出现大量微气孔时,微孔在应力作用下形成裂纹,裂纹扩展到另一孔洞时,孔洞起到裂纹钝化作用,使裂纹无法继续扩展[5]。

在本文中,低速加载条件下,石英陶瓷材料发生弯曲失稳断裂的持续时间明显延长,弯曲强度明显高于高速加载条件下,表明在持续外力作用下,材料内部大量气孔构成微裂纹源,在外力作用下得到几乎是“同步”的扩展,直至达到材料裂纹快速扩展临界值,发生失稳扩展而断裂。正是因为材料中分布有大量的微小气孔,每个微小气孔都是一个独立的裂纹源,按照Griffith自由界面能理论,微裂纹扩展形成更多的新界面,可以吸收更多的能量。这些微小裂纹在低速加载条件下得到了较为充分的初期扩展,吸收了更多的外加载荷,从而使得材料在发生失稳之前能够表现出较高的强度。而高速加载条件下,众多的微裂纹在来不及扩展的情况下,材料局部就发生裂纹失稳扩展,相应的宏观强度相对低速加载条件下低很多。这可能是低速加载下材料强度大于高速加载的一个原因。

另外,龚江宏《陶瓷材料断裂力学》提出:在弯曲梁中,外力达到或超过裂纹扩展临界应力KⅠc之后,裂纹开始扩展;裂纹的扩展导致裂纹扩展动力KⅠ的降低,使得KⅠ≤ KⅠc,裂纹止裂;随着外加应力的逐渐增大,这一开裂-止裂过程持续进行,裂纹尺寸也由初始值开始逐渐增大,而裂纹在这一扩展过程中则始终处于稳定的平衡状态。直至外加应力增大至材料断裂强度时,裂纹将发生失稳扩展[6]。从发生裂纹失稳扩展必须要达到一个应力临界值或能量临界值的角度来看,高速加载具有较高的初始动量,一方面加剧了材料应力集中的形成,另一方面具有较高的初始动能,从而可以在较低的外加应力水平下跨过裂纹快速扩展的能垒。

结合表1、表2、表3的弯曲、抗压、静压弯曲试验数据,可以看出,在正压及低应力水平的弯曲负载作用下,材料均表现出力学稳定性,尤其是正压负载下的抗压强度远大于弯曲强度。说明材料在高速加载的弯曲负载作用下最易发生失稳碎裂失效,即高速冲击加载条件下的弯曲负载断裂是材料的主要破坏形式。通过低应力静压试验可以确定:在低于材料破坏强度的应力水平下,材料在短期内没有发生应力延迟断裂。从而可以推断:一旦发生低应力作用下的短期延迟断裂情况,表明材料本身已存在较大的裂纹缺陷或应力集中。

(b)断口断面分析

从冲击试验结果,弯曲裂纹形态,以及图2的样件破坏宏观形貌可以看出,弯曲载荷下的断裂以单一裂纹的扩展断裂为特征,冲击载荷下的破坏以碎裂为典型特征。其中不同的冲击接触面,产生的破坏形态也有差异,锥面冲击产生发射状裂纹和碎裂,断口极不规则。究其原因为:锥面冲击应力集中明显,在高能冲击下,断面以应力作用下的裂纹定向扩展和能量释放为特点。球面冲击产生碎裂和较少的发射状裂纹。主要是球面冲击对样件受冲击部位形成的应力集中作用较小,冲击能量集中在样件受冲击面上,断面以样件能量吸收的碎裂为特点。平面冲击以碎裂为主,断口较平整。这是因为平面冲击方式下,能量较前面两种分散,端面边沿又有一定的应力集中情况,相较锥面的应力集中小,相较球面能量分散,因此,其特点应兼具锥面和球面冲击的特点。

结合表1和图2(a),在弯曲负载断裂模式下,样件的断口宏观特征:裂纹扩展以偏转为主。高速加载断裂样件的裂纹扩展路径相对较长,低速加载断裂的裂纹扩展路径相对较短。宏观裂纹扩展长度的差异,应与加载速度不同对样件提供了不同的初始冲击动能相关。高速加载条件下样件承受的初始冲击动能较大,样件发生失稳碎裂,额外的动能通过更长裂纹的扩展得以释放。

从图3(a)和图3(b)看出,正常样件的界面平整,晶粒排布紧密,分布有较为均匀的微孔,微孔尺寸在1 μm左右。弯曲断裂界面较为粗糙,穿晶和沿晶断裂界面清晰,微孔和裂纹分布不均,裂纹尺寸明显增大,个别连续的微裂纹尺寸超过10 μm。从图3(c)和图3(d)看出,低速加载和高速加载断裂样件断面中均存在大量的微裂纹,这些微裂纹的尺寸远大于材料原有气孔(图3(a)所示)的尺寸,说明样件在断裂过程中同时伴有大量微裂纹的扩展。从图3(c)和图3(d)还可以看出,断裂界面不仅有较大的完整解理面,还存在大量的碎裂颗粒。碎裂颗粒的存在表明材料内部发生了多个界面的微裂纹扩展,随着加载应力的持续增大,从最先达到失稳临界应力的微裂纹处发生失稳扩展而断裂。这一微观特征为前面所提出的材料内部存在微裂纹扩展提供了有力证据。

3 结 论

通过陶瓷天线罩材料弯曲样件的不同加载速度下的弯曲试验、低应力静压试验、抗压试验、不同面型的冲击试验,以及断口宏观、微观形貌比对分析,对于一种石英陶瓷天线罩材料力学特性及其失稳碎裂特征形成以下结论:

(a)高速冲击加载条件下的弯曲负载断裂是该种石英陶瓷天线罩材料的主要破坏形式,属于过载断裂。

(b)应力增长速度越快,材料的表观弯曲强度越低。

(c)材料在低应力静压作用下,短期内没有发生应力延迟断裂。

(d)材料在不同的加载破坏方式下,失稳形态具有一定的宏观和微观特征。其中,弯曲载荷下的断裂以单一偏转裂纹的扩展为特征,冲击载荷下的破坏以碎裂和多向裂纹扩展为典型特征,断裂界面分布有大量的微裂纹。

(e)不同的冲击接触面,产生的破坏形态有差异。锥面冲击碎裂伴有多个发射状裂纹扩展,断口极不规则。球面冲击产生碎裂伴有较少的发射状裂纹扩展。平面冲击以碎裂为主,断口较平整。