顺序控制在天钢棒材厂的应用及优化

王晓东,刘晓营,田寿松

(天津钢铁集团有限公司,天津300301)

0 引言

顺序控制系统是指按照生产工艺预先规定的顺序分解成为几个独立的控制动作或工序,并且将这些动作或工序在各类满足条件的作用下,严格按照其设计的先后次序完成动作的执行,保障正常生产运行。通过顺序控制程序的应用分析和改造实践的研究可知,顺序控制通过状态及连接线组成的功能图,能够清晰地分解分析被控设备的工序要求,使复杂问题简单化,同时使PLC编程的逻辑关系明晰,从而大大提高编程的质量和效率。顺序控制应用广泛,尤其是在生产制造行业,几乎都会利用顺序控制来实现生产过程中的自动循环。以天钢棒材车间打捆收集辊道为例,对S7-400系列PLC顺序控制编程进行应用分析,通过具体实践探讨顺序编程控制方式的优势特点。

1 顺序控制的特点分析

1.1 棒材线成品收集简介

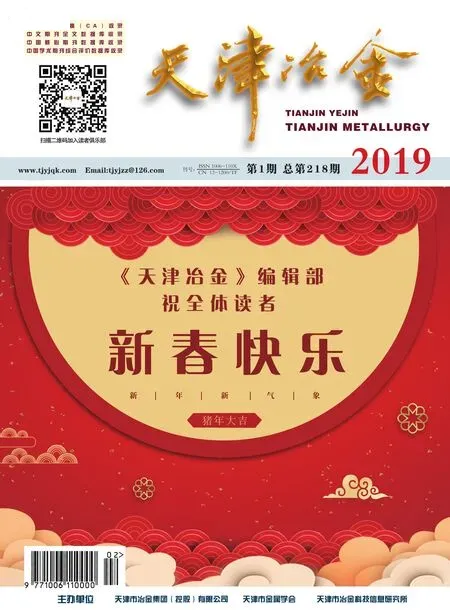

天钢棒材线棒材在收集完成后,成品定尺组被卸入打包辊道上,由辊道运输到打包位置,在这里成品定尺组由成捆机形成大致的捆形,再由打包设备打成成品捆。成品捆打包完成后,由辊道送至收集台架。在收集台架对应的辊道端布置一个固定挡板,进行最终对齐。由收集链托起完成收集。我们截取一部分过程步骤的功能图进行分析,如图1所示。

图1 收集辊道启动功能图

1.2 功能图的基本概念

功能图是功能流程图的简称,这种图形表示方法用于描述顺序控制系统,是分析、设计电气控制系统编译程序的重要工具,也称为顺序控制系统程序设计的功能性说明语言。功能图主要由“状态”、“转移”及“有向线段”等元素组成,能全面地描述出控制系统的工作过程、性能和特性。我们在适当运用3个元素的基础上,在得到控制系统的静态表述方法之后,可以根据转移触发规则进行系统模拟运行,从中获得控制系统的动态分析过程。

例如,在图1截取的部分,STEP6是工艺要求中收集完成后棒材放入打捆辊道后,代表准辊道准备好的步;STEP7是辊道准备好后检测到收集臂回收完成后,辊道开始正转输送的步。其中中间环节辊道上有坯料,和收集臂回收到位是转换条件,完成检测后的辊道输送是执行动作,也就是我们分析的步。步与步之间,步与转换条件之间都会用有向连线联接,并用箭头进行指向。因此可以总结出,步是一个接一个的完成相应指令,通过有向连线把代表各步的方框连接起来,满足一个状态后再执行下一个状态的相应条件。结合程序编写(如图2所示),我们可以更好地理解3个组成因素。

由功能图可以看出,一个连贯的过程分解成若干顺序相连的不同步序阶段,上步依赖的系统状态变化转入下步。相连两步间的基本差别是执行不同的操作或系统输出状态发生了变化。而我们从程序编写中可以看出,步的完成状态是由转换条件来完成的,它与控制过程相对应。我们在计划功能图时,比如根据工艺描述,收集完成是STEP6,而接下来我们要完成辊道输送,即正转前进,定义为STEP7。根据工艺要求,将STEP7的输出编写出辊道前进的状态输出。将一个系统控制过程分解成分步进行后,会把复杂的逻辑关系进行相关顺序排序,在完成这类排序后,再编写程序时只需要考虑步与步之间的逻辑关系,编写出步与步之间转换时的转换条件,就可以一步步完成比较庞大繁杂的控制系统。该方法简化了编程的复杂性,降低了编程失误的风险性。同时让应用者排查故障也变得非常简单直观从举例可以看出,被控系统要执行某一步的状态是通过施控系统向被控系统发出的指令动作。转换条件是与转换相关的逻辑条件,是系统从当前步进入下一步的条件,这是顺序控制的本质特征。

顺序控制类似于接力赛,参赛人一定要取得接力棒才能进入比赛,任何时刻只能一人参赛,交棒后,前一个参赛人要及时退出比赛。交棒就是步序发生过程,随之才是运动员的各自奔跑。在顺序控制系统中,步的活动状态的进展由转换的实现来完成。

2 顺序控制系统的注意事项

2.1 所有转换的前级步都是活动步

整个顺序是在过程运动中完成的,不论是实际的现场设备完成各类动作,或者是计时的时间步序,系统进入顺序控制,其实一直是在活动中的。

2.2 相应的转换条件要得到满足

如果转换条件得不到满足,也就意味着步不能继续,在实践中我们经常会遇到这种逻辑,一般设计中可以找寻两种方式:一个是当条件不满足时跳转到其它步;一个是设计起始步STEP0。如果条件都得不到满足时,系统回到STEP0的起始步,可以时刻了解系统实时所处的状态。

2.3 两个步不能直接相连

必须用转移分开,步与步之间要有必要的转换条件,而转换条件可以是状态检测,也可以是时间转换等。

2.4 两个转换不能直接相连

必须用状态分开,一个转换条件后要有一步在有两个转换条件时,我们应该在两个转换条件之间增加一步,步步推进,这样编程完成后的系统才不会有节点失误。

3 顺序控制的实践优化

3.1 棒材线收集中出现的问题

下面通过一个小的工艺改造实践,具体分析顺序控制的优点。天钢棒材车间成品在收集完成后放入打捆辊道,由辊道输送完成打捆收集。通过工艺介绍可以发现,实际生产中由于坯料放入打捆辊道后,势必会存在两端不齐的现象,在收集台架对应的辊道端部有一个固定挡板可以进行最终对齐。但这个工艺过程由于缺少尾端的对齐,所以会造成成品尾端不齐的现象发生。

要想进行尾端对齐,根据现场实际情况,只能在打捆辊道的对应端增加一个固定挡板。增加固定挡板,棒材收集完成放入打捆辊道后,先不向前输送,而是先反转运行一段时间,待辊道停止后,再进行正转输送,这样就实现了在打捆前先进行尾端对齐,打捆完成后再进行头端对齐,使成品外观表象质量更加美观,提升品牌优势。

3.2 优化解决办法

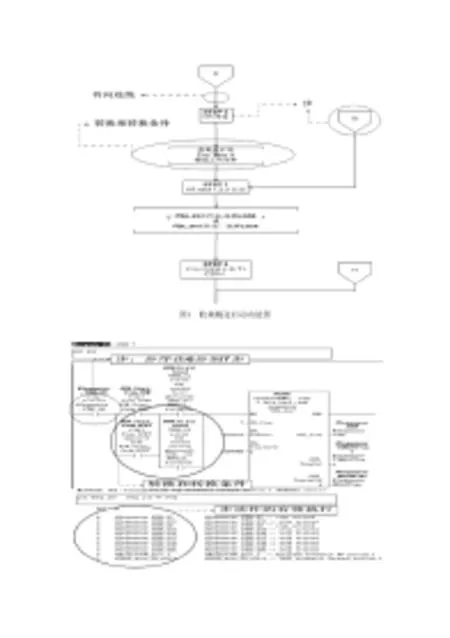

根据上面的工艺改造建议,结合图1,可以发现收集完成放入打捆辊道(即辊道准备好)和辊道前进分别是STEP 6和STEP7,因此要将“反转尾端对齐”的功能插入到6、7步之间。由于对齐动作要进行两个步,一个是反转运行,另一个是反转停止,因此增加STEP 70和STEP71步来完成这个功能。其中STEP70为反转动作,转换条件中增加功能选择和功能时间设定,STEP71为反转停止动作,为保障变频器停稳,增加3s延时设定,功能图修改见图3。

图3 辊道反转功能图

从功能图中可以看到,STEP71是一个等待步,等待时间3s,而STEP70是有实际动作执行的。改造工作并未完成,需要将STEP70执行动作进行编辑。在完成状态输出上,要确定两个问题,一是执行变频器的运行执行,二是变频器的运行给定。解决了这两个问题,也就完成了STEP70的既定动作。变频器的运行见图2,在其中加入STEP70即可,但变频器运行给定是正转运行,所以我们在取STEP70时要取反,得到变频器的反转速度给定,如图4所示。

图4 执行辊道反转输送

成品定尺在打捆辊道两端固定挡板各撞击一次后,最终首尾对齐,达到了预期的效果。

4 结束语

棒材线PLC4负责控制精整区收集、打包、区域内液压润滑等及其他辅助设备。因其区域大、设备多、自动化程度高等特点,导致梯形图程序较长,有的一个单一指令多达数十行,程序的可读性较低。为解决这些问题,采用PLC的顺序控制编程语言来编写控制程序,具有编程简单而且直观等特点。该控制程序投入使用至今,一直工作稳定,方便了修改和查找问题,赢得了现场应用人员的一致好评,达到了设计的目的和要求,为更好地适应市场竞争提供了技术保障。现场应用人员通过进行过程步的研究分析,提升了现场设备的可控利用空间,有针对性地进行演算和改造,取得了一定的企业效益。