乙烯装置蒸汽系统操作优化与节能改造

邹铖

(中国石化广州分公司,广州 510000)

中国石化广州分公司乙烯装置(以下简称广州乙烯)于1997年投产,年产聚合级乙烯20万t,采用Stone&Webster公司USC型管式蒸汽裂解、四段压缩、丙烯乙烯复迭制冷、顺序深冷分离等专利技术。蒸汽消耗是乙烯装置的重要能耗指标,通过对蒸汽系统进行优化减少蒸汽用量,以节约能源、降低成本、提高效益。

1 蒸汽系统运行分析

1.1 蒸汽系统基本情况

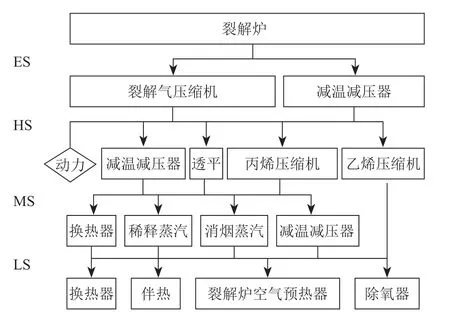

广州乙烯蒸汽系统主要分为4个压力等级:超高压蒸汽系统(ES,11.5 MPa)、高压蒸汽系统(HS,3.5 MPa)、中压蒸汽系统(MS,1.0 MPa)、低压蒸汽系统(LS,0.3 MPa)。其中ES全部来自裂解炉废热锅炉,HS主要由裂解气压缩机抽汽和外引动力蒸汽构成,MS管网蒸汽、LS管网蒸汽由压缩机透平、减温减压器提供,具体管网结构如图1所示。

1.2 蒸汽平衡分析

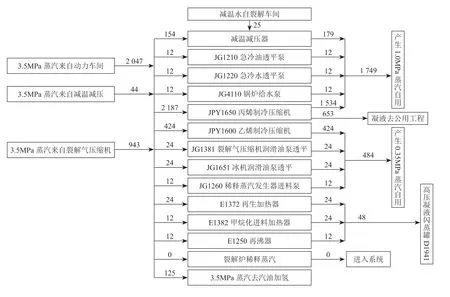

乙烯装置能源构成中,3.5 MPa蒸汽消耗仅次燃料消耗,约占总能耗的40%,有较大的优化空间,减少3.5 MPa蒸汽消耗是乙烯装置节能优化的重点。3.5 MPa蒸汽平衡见图2。HS主要用于驱动丙烯机透平、乙烯机透平和其他小型透平。正常生产时,管网压力偏低由外引动力HS补入,压力偏高则通过减温减压器和丙烯机透平抽气/凝气比降低管网压力。

图1 乙烯装置蒸汽管网

图2 乙烯3.5 MPa蒸汽平衡

1.3 主要问题分析

1.3.1 裂解炉产汽量偏低

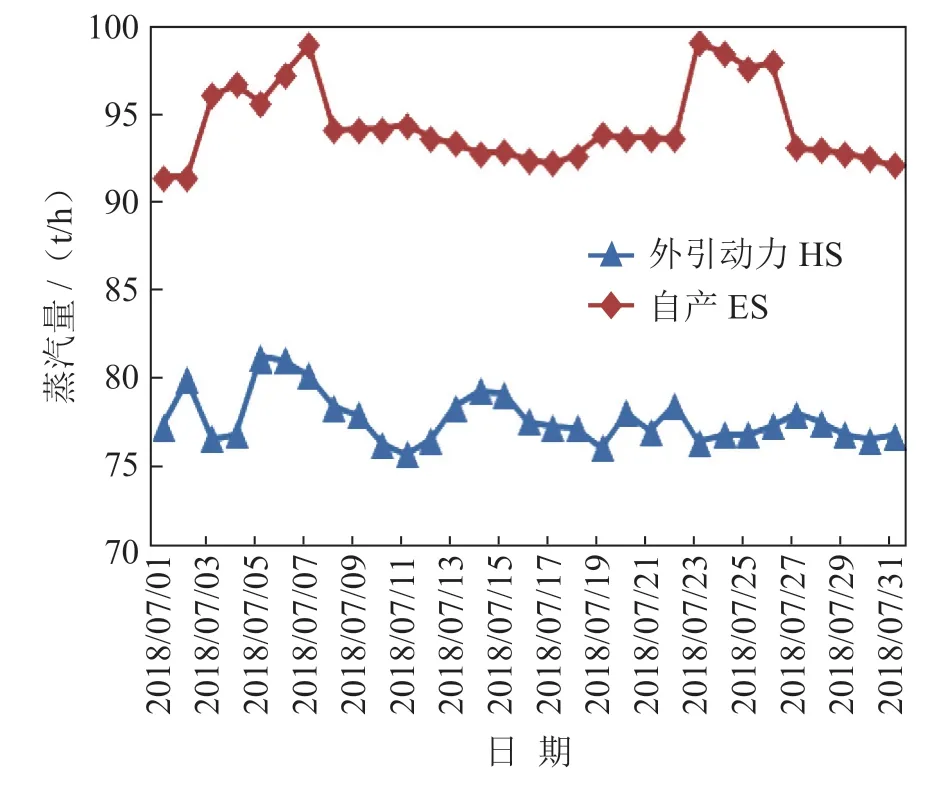

由于裂解炉生产的ES基本上全部用于驱动裂解气压缩机透平,ES产量越高,则透平抽出的HS量越高,HS管网外引HS量越低,见图3。

图3 自产ES量与外引HS量

ES产量偏低主要有以下5个方面原因:

1)裂解炉的超高压蒸汽放空阀存在不同程度的内漏问题,导致超高压蒸汽泄漏。

2)投料模式影响,投加氢尾油的裂解炉受COT限制,产汽率偏低,只有1左右,低于投石脑油或轻石脑油1.3的水平。

3)裂解炉对流段积累灰尘,影响换热效率。

4)原料中杂质导致废热锅炉结焦严重,ES产量偏低。

5)连排、间排出现泄漏而引起ES泄漏。

1.3.2 压缩机透平效率偏低

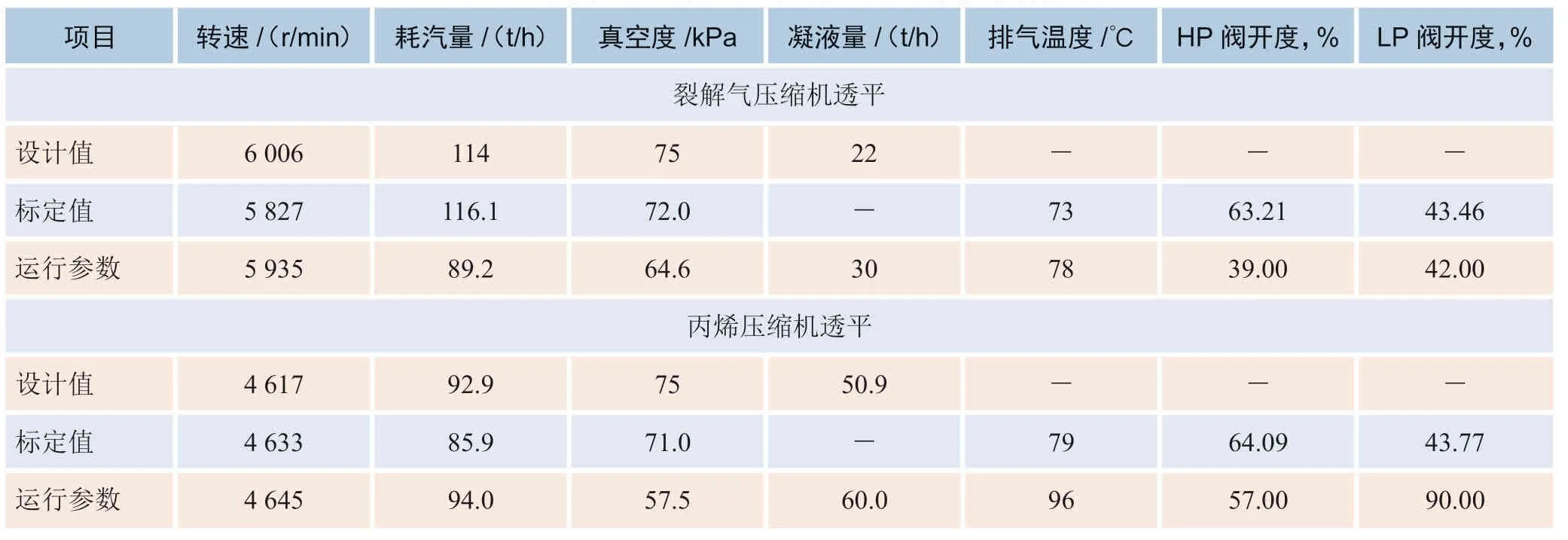

裂解气压缩机透平和丙烯压缩机透平为抽汽凝汽式,压缩机负荷及透平的进汽量受裂解负荷、投料模式、原料组成等因素影响。两台透平运行情况见表1。

与设计值对比,裂解气压缩机透平因负荷及原料成分的影响,转速高于标定值,但进汽量明显不足;丙烯压缩机透平在转速一定的情况下,进汽量高于设计值,抽汽量少,凝液量超标;两台透平真空度远远偏离设计值,说明两台汽轮机的运行效率较低。

表1 裂解气压缩机和丙烯压缩机透平运行数据

1.3.3 蒸汽管网不平衡频繁放空

乙烯装置通过透平抽气/凝气比的调整和辅锅各级减温减压阀平衡化工区各级蒸汽管网压力,但受季节气温变化、下游装置检修或其他因素影响,中压和低压蒸汽经常出现过剩的情况,需要放空,对装置蒸汽能耗影响较大,目前存在主要问题如下:

1)中压蒸汽过剩时,一般要减少丙烯机透平抽气量,但丙烯机复水器原设计凝气能力仅为30 t/h,目前基本处于满负荷状态,调节余量较少。

2)裂解炉受NOx排放限制,装置目前需要停空气预热器,导致低压蒸汽过剩时无法调整。

2 运行优化措施

2.1 提高裂解炉产汽量

2.1.1 抑制废热锅炉结焦

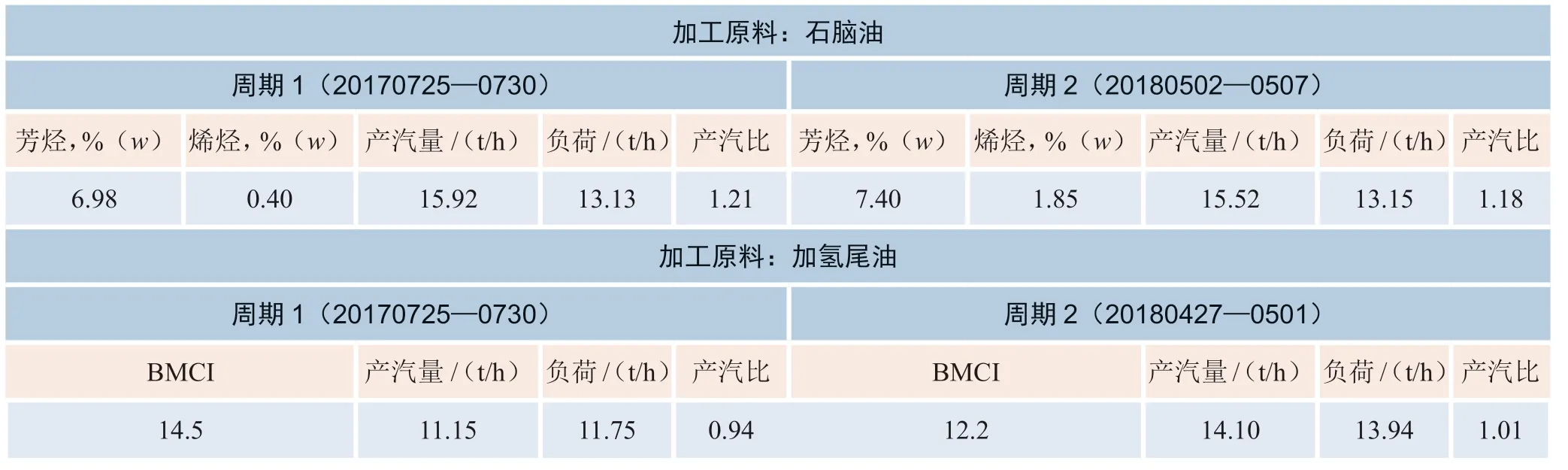

裂解原料主要有石脑油、轻石脑油和加氢尾油,原料中的烯烃和芳烃是造成废热锅炉结焦的主要成分,为了验证产汽量与原料中烯烃、芳烃含量的关系,对裂解炉进行标定,结果见表2。一台裂解炉采用一种原料在同样负荷和COT控制下,运行至同一运行周期(30~35天),加工石脑油时,烯烃含量由0.40%上升至1.85%,产汽比下降0.03。当加工加氢尾油时,BMCI值由14.5降低至12.2,产汽比上升0.07,说明原料中烯烃、芳烃引起废热锅炉结焦,导致ES产量降低。根据运行经验,通过密切监控原料分析数据,联合上游装置及时调整,将石脑油中烯烃控制在1%(w)以下,将加氢尾油的BMCI值控制在12以下,可以有效减轻废热锅炉结焦,提高ES产汽量[1]。

2.1.2 安排裂解炉对流段吹灰

当裂解炉排烟温度高于150℃时,对裂解炉对流段进行吹灰,通过外操观察烟囱排烟情况,保持与吹灰操作人员的联系。单个孔吹灰结束以烟囱不冒黑烟为标志。完成1次吹灰,汽包出来的饱和蒸汽进入裂解炉对流段“冷”蒸汽过热盘管,过热后温度能够提高约5℃,经过BFW注入后,能够在一定程度上提高单炉产汽量[2]。石脑油炉运行至45天后吹灰,吹灰前后工艺参数见表3。

表2 裂解炉产汽比标定结果

表3 裂解炉吹灰前后工艺参数对比

2.1.3 裂解炉化学清洗

化学清洗的机理是通过清洗液的浸润、渗透、乳化、分散和剥离性能,将污垢从对流段炉管表面清除干净[3]。清洗过程是由清洗设备将清洗液输送到对流段顶部,由上而下喷淋到对流段管束表面,在对流段下部安装1个接液槽,将清洗液导出炉体。裂解炉对流段化学清洗后,在进料量相当的情况下,排烟温度下降了18℃左右,裂解炉热效率相应上升了1%,锅炉给水上水量和减温水量同时上升,有效提升了超高压蒸汽的产量。

2.1.4 合理安排裂解炉烧焦周期

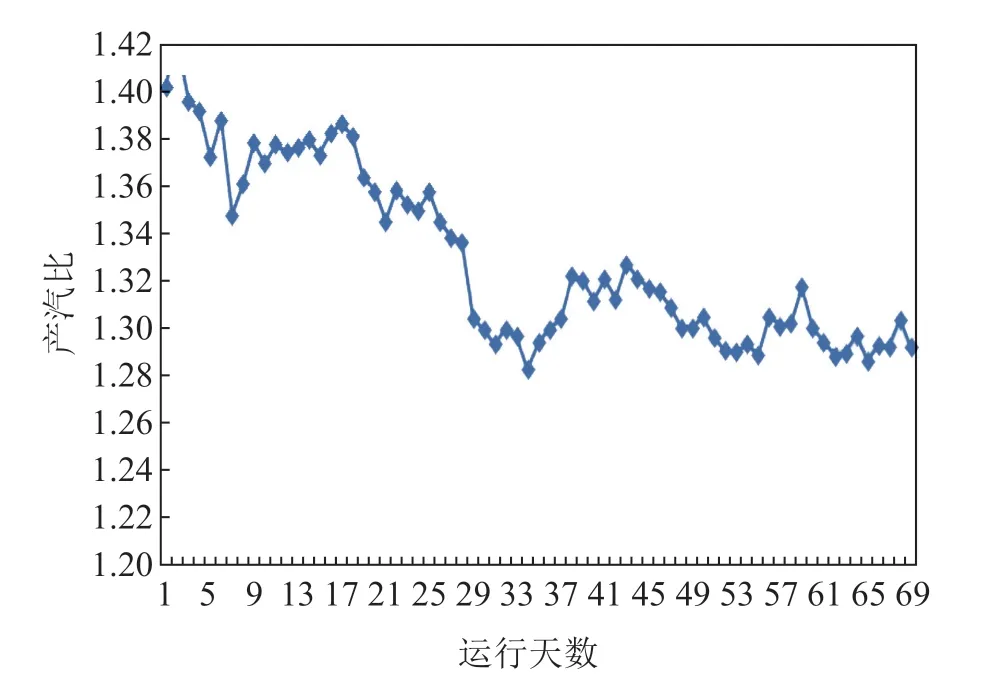

裂解炉一般烧焦周期为55~60天,运行末期急冷锅炉结焦严重,产汽比下滑,及时根据产量情况合理安排裂解炉烧焦可以有效将总产汽比保持在合理水平。一台加工石脑油的裂解炉运行周期产汽比变化见图4。随着运行时间的增加,产汽比由1.40逐渐降低至1.28。

图4 裂解炉运行周期内产汽比变化

2.1.5 减少超高压蒸汽泄漏

对汽包连排和间排进行检查,减少泄漏量。在裂解炉点火升温、烧焦、降温和停炉期间,温度变化快,不规范的操作和排污阀内漏会造成排污量增加。加强汽包连排和间排检查,及时更换内漏阀门,提高操作精度,可以有效减少泄漏量。利用停炉机会处理ES放空阀内漏,减少超高压蒸汽放空。

2.2 透平增效节能改造

2.2.1 改造内容

将裂解气压缩机透平和丙烯压缩机透平原有转子组件中的部分叶片替换为高效翼型叶片,并更新部分高效隔板,更换新型进汽喷嘴环和第6级抽汽喷嘴及导向环,采用刷式密封。

2.2.2 改造后运行情况

裂解气压缩机透平改造投用后机组运行正常,改造后机组功率增加了5%,总进汽量保持不变,凝汽量相应减少,从而多抽出HS,装置外引动力HS相应减少约6.5 t/h,复水器真空度提高了29 kPa,提升约46%;丙烯机透平经过改造后运行正常,机组功率比改造前增加了5%,进汽流量反而减少4.8 t/h,即外引HS减少了4.8 t/h,抽汽量减少2.8 t/h,凝汽量减少2 t/h,复水器真空度提高了7 kPa,提升约12.5%。

通过吨乙烯HS耗量可以直观反映HS节省情况。对比乙烯装置生产负荷、原料以及乙烯产量工艺参数相差不大的情况,将生产月报中记录的乙烯装置大修前2015年8—10月和大修后2016年2—3月的吨乙烯产品高压蒸汽消耗量平均值数据进行对比,详见表4。

由表4数据可见,改造后装置的吨乙烯HS耗量明显下降,由3.4 t/t左右下降到2.8 t/t左右,下降了17.6%。根据项目投资概算,改造项目投资为1 894.59万元。按蒸汽的年平均价格184元/吨计算,改造后每年节能效益约1 821.38万元,投资回收期约12个月。

表4 两台透平改造前后蒸汽消耗量对比

2.3 蒸汽平衡优化

2.3.1 裂解气压缩机、丙烯机透平抽凝比调整

正常生产情况时,根据压缩机运行工况特点,合理调整蒸汽管网工况,使压缩机透平多抽气,增加蒸汽梯级利用效率。压缩机抽气量明显增加,外引动力高压蒸汽量大幅降低,蒸汽使用得到进一步优化,能耗明显降低。特殊情况时,例如下游装置停工,中压蒸汽过剩,就需要降低丙烯机抽凝比,减少中压蒸汽产出,避免中压蒸汽过剩放空。

2.3.2 蒸汽管网平衡内部调整

1)稀释蒸汽系统调整。当中压蒸汽过剩,裂解炉负荷较低时,可以适当提高稀释蒸汽操作压力,增加中压蒸汽消耗,减少中压蒸汽过剩放空。

2)空气预热器调整。裂解炉空气预热器以低压蒸汽为热源,一般不全部投用,可以进行调整。在低压蒸汽过剩时可以适当投用空气预热器。

3)透平电机切换。装置内的一些机泵为透平驱动,均使用高压蒸汽作为动力,例如锅炉给水泵、急冷油泵、急冷水泵、机组润滑油泵等,高压蒸汽不足时,可以适当将透平切换至电机,降低高压蒸汽的外引量。

3 优化效果

通过实施技术改造、优化装置运行管理,乙烯装置蒸汽运行水平得到很大提高。透平经过大修改造后,乙烯装置蒸汽能耗大幅降低,对比两个大修周期运行第二年全年蒸汽能耗值,由优化前的128.85 kgEO/t乙烯降至106.85 kgEO/t乙烯,降幅达到17%。

4 结论

乙烯装置蒸汽管网运行问题与瓶颈主要是裂解炉产汽量偏低、透平效率偏低、蒸汽管网不平衡。通过原料品质监控和操作优化提高了裂解炉产汽量,通过压缩机透平改造降低了3.5 MPa蒸汽消耗,通过管网平衡优化减少了蒸汽放空损失,节能效果明显。