岸桥重量传感器保护值的设定研究

步泽宇

(上海振华重工(集团)股份有限公司,上海 200125)

港口起重机随着港口需求逐步向大型化发展,最大的3E-PLUS岸桥,其结构前伸距80m,后伸距30m,起升高度54m,双吊具下载荷120t,钢丝绳下最大的起重量可达160t。岸桥在作业时,随着起升和小车的加速过程,会产生瞬时附加的载荷。在岸桥满载运行期间,瞬时载荷会大于实际的额定载荷,瞬时载荷可达额定载荷的110%~130%。随着岸桥载荷重量的不断升级,重量传感器的有效保护设定上,不仅需要保证岸桥结构的稳定性、防止避免结构变形、钢丝绳断裂、吊具倾覆、人员伤亡等安全事故的发生,同时也需要保证岸桥的顺利作业,避免无谓的停机故障,所以对重量传感器的保护值的设定研究具有一定的实际意义。

1 安装形式对于岸桥重量传感器的受力影响

岸桥的重量传感器通常安装在前大梁的滑轮位置,通过起升钢丝绳的缠绕,将吊具锁头上的受力情况转化为电流信号与控制系统进行传输。根据不同的滑轮的安装形式,重量传感器可以分为压式传感器、均衡滑轮形式(销轴)以及销轴传感器。

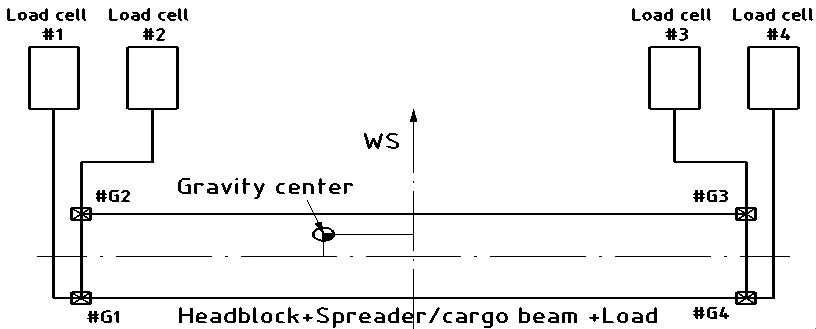

单根钢丝绳与重量传感器的传力比率为:ilc=F/g,F=重量传感器的载荷,g=单根钢丝绳上的载荷。根据滑轮与重量传感器的安装位置的不同,压式传感器比率:ilc=0.45,均衡滑轮形式(销轴)比率ilc=1.41,销轴传感器比率ilc=1,其中根据重量传感器与吊具锁头的对应关系(图1),以及吊具上架滑轮缠绕方式,Gi=2gi(单个吊具锁头的受力等于2倍的单根钢丝绳受力)。

2 销轴式重量传感器不同吊载情况下的受力分析

2.1 吊具的载荷情况

图1 吊具锁头与前大梁重量传感器的对应图

岸桥起升钢丝绳下的载荷由吊具自重、上架自重、钢丝绳自重以及吊具额定载荷4个部分组成。即在起升钢丝绳下载荷=吊具自重+上架自重+钢丝绳重量+吊具额定载荷。当吊具通过缠绕油缸做倾回转动作时,载荷的重心随吊具角度的变化而偏移,形成上架钢丝绳的偏载受力。以单箱梁吊具下最大额载65t项目为例,其上架滑轮纵向开档L=5300mm,横向开档T=1060mm。单箱20英尺模式下,纵向偏心距=610mm;单箱40/45英尺与双箱20英尺模式下:纵向偏心距=1220mm;横向偏心距均为230mm。吊具自重、上架自重、钢丝绳总自重约等于20t;单箱20英尺:额定载荷32.5t;单箱40/45英尺:额定载荷51t;额定载荷65t。

通过利用偏心力公式:

可以计算吊具偏心值在最大情况下,钢丝绳的静态最大偏载载荷。根据经验,其动态载荷IMP=冲击系数Ψ×静态载荷,其中冲击系数Ψ=1.25,可以获得钢丝绳与结构最大可以承受的挂仓力Fsn=gmax×Ψ。在重量传感器选型时,应该保证重量传感器的检测最大受力的量程F需要大于1/2×Fsn,避免在实际使用过程中超行程,以致无法使用。

2.2 海陆侧偏载情况的分析

在重量传感器保护设定值中,有码头会要求增加海陆侧偏载值的保护。岸桥驾驶员为提高作业效率,通常会采用小车与起升联动,形成集装箱抛物线形式作业的情况。在满载情况下,起升和小车在加速运动过程中,动载荷会过大。以致因为小车与起升联动情况下,非常容易造成偏载故障的发生。如果海陆侧偏载依旧简单的利用乘以冲击系数Ψ计算,可能发生保护设定超程的情况,以致影响用户的实际作业。基于此,需要对海陆侧偏载进行动态测试,利用对岸桥进行作业测试,在SIMATIC/Step7内增加逻辑块,对海陆侧偏载实际进行记录监控,其逻辑块如图2所示。

其中DBD192为作业中瞬时海陆侧的偏载力,DBD196为作业中出现的Max的海陆侧偏载力,当DBD192大于DBD196并持续2000ms后,通过MOVE,将DBD192赋值到DBD196,以保持DBD196始终为作业中最大的海陆侧偏载力。经过24h耐久满载模拟作业,可以获得实际作业中海陆侧偏载的最大力。根据实验,海陆侧实际偏载范围在37~40t之间,大于动态计算最大偏载值35.28t。因此,可以发现岸桥在实际作业过程中,海陆侧偏载瞬时超载会有很大概率发生超出保护设定值的情况。

基于监控实验记录结果,如果完全按照理论计算,对海陆侧偏载的保护值进行设置设定,有很大可能会造成作业中的停机故障。对于这样的情况,有以下几种解决方案。

图2 海陆侧偏载最大值记录逻辑块

(1)常规65t岸桥,对海陆侧偏载通过增加延时设定(2000ms),降低海陆侧偏载超保护量程的响应时间,以避免在实际运行中发生海陆侧偏载误动作的情况。

(2)重量传感器的保护设定一般应用于集装箱在起升运行过程的离地瞬间。所以可以通过程序逻辑,增加海陆侧偏载启动的条件,当小车在海陆侧运行,且起升位置在安全区域范围内,可以对海陆侧偏载保护进行逻辑旁路。

(3)鉴于海陆侧偏载的实际意义,主要是为了防止集装箱在船舱内挂仓,造成的瞬时力矩过高,岸桥应配置后大梁油缸挂仓保护,并利用单角过载电子瞬时保护,作为挂仓的前置保护动作。有效防止挂仓的情况发生。

3 重量传感器放大器PAT/DS120的参数设定

3.1 重量传感器放大器DS120的简单介绍

可编程放大器(DS120)的作用是通过读取重量传感器的数据模拟量信号,通过PSA将模拟量信号转换为物理变量,以便进行进一步的处理。物理变量可以用来执行各种函数计算与比较等功能,以便对重量传感器的保护值进行设定,并且PSA本身提供了继电器的硬件触点,可以直接对机构运行进行控制。同时,可以提供以模拟输出电压作为输出,作为主控程序的输入信号,配合主控程序,对设备进行保护。DS120的工作原理是从重量传感器取样输出信号0~8VDC或是4~20mA数值,通过A/C converter 转换器,提供0~4095物理值输出,线性的对应所需监测的重量,再通过软件点,对重量限制进行设置,利用继电器的开关点对设备进行控制。

3.2 DS120的重量传感器保护值设置

DS120调试过程的主要设定步骤分为以下几点,第一步,通过A/D -Alignment菜单,对重量传感器的模拟量输入和物理量数据进行校准。第二步,通过Analog Inputs,从重量传感器物理量数值,根据实际反馈并在页面选择物理量的sensor type,对重量传感器的输入变量进行定义。第三步,通过 Calculation Module,根据偏载与超载保护工况进行运算逻辑的设置,在Calculation中以校准后的Analog为输入值,运算逻辑可实现Addition、Subtraction、Multiplication、Division、Min、Max等多种运算模式。第四步,在Switching points菜单中,可以设置输入参数数值的类型、继电器的控制选择、限定重量的设置等功能,利用Analog Inputs数值与Calculation Module中的计算结果,以实现重量传感器的保护设置的功能。第五步,为了提供主控程序控制或重量显示,需要将物理量转为模拟量输出给主控程序,需要通过D/A-Alignment 菜单来实现,在菜单中,对物理量的输出值进行逐步调整,以便主控程序的显示逻辑保护与DS120内的保护值相匹配。

4 结语

本文所论述分析的岸桥吊具偏载值是基于岸桥在静态状态下,因吊具倾回转等动作获得了最大偏载力的设定参考值,对于岸桥在实际作业中的重量传感器的保护值的设定具有很重要的参考意义,其中通过实验分析海陆侧的偏载情况,并且对重量传感器配置管理器的原理及信号处理过程进行了分析,具有一定的应用价值。