门式起重机手动夹轨器的设计要素

陆红,曽明聪,王雪刚,吴广东,彭振琦

(1.中交第四航务工程勘察设计院有限公司,广东 广州 510230;2.中交第四航务工程局有限公司,广东 广州 510290)

1 概述

手动夹轨器结构简单、操作简便,有较强的抗风防滑及抗倾覆效能,得到普遍使用。但由于夹轨器属于门式起重机非工作状态下的装置,仅在门机遭遇突风袭击时才发挥效能,因此一直以来在业内,不论是在规范、设计、制造、安装及使用中都未引起足够的关注。现今许多施工工地、厂区露天作业场所在用产品五花八门,给操作使用带来诸多不便,时有出现疏忽的情况。近年来异常气候增多,风灾事故频发,当门机遭遇强风袭击时,可能因夹轨器性能不佳、使用不便,操作人员未正确使用等,不能有效阻止门机滑移,造成被强风吹跑、倾覆,甚至人员伤亡的事故[1]。因此,本文针对手动夹轨器设计中的几大要素进行分析,以便正确认识、设计、选用及使用手动夹轨器,提高门机抗风防滑能力,最大限度减少风灾事故发生概率。

2 设计要素分析

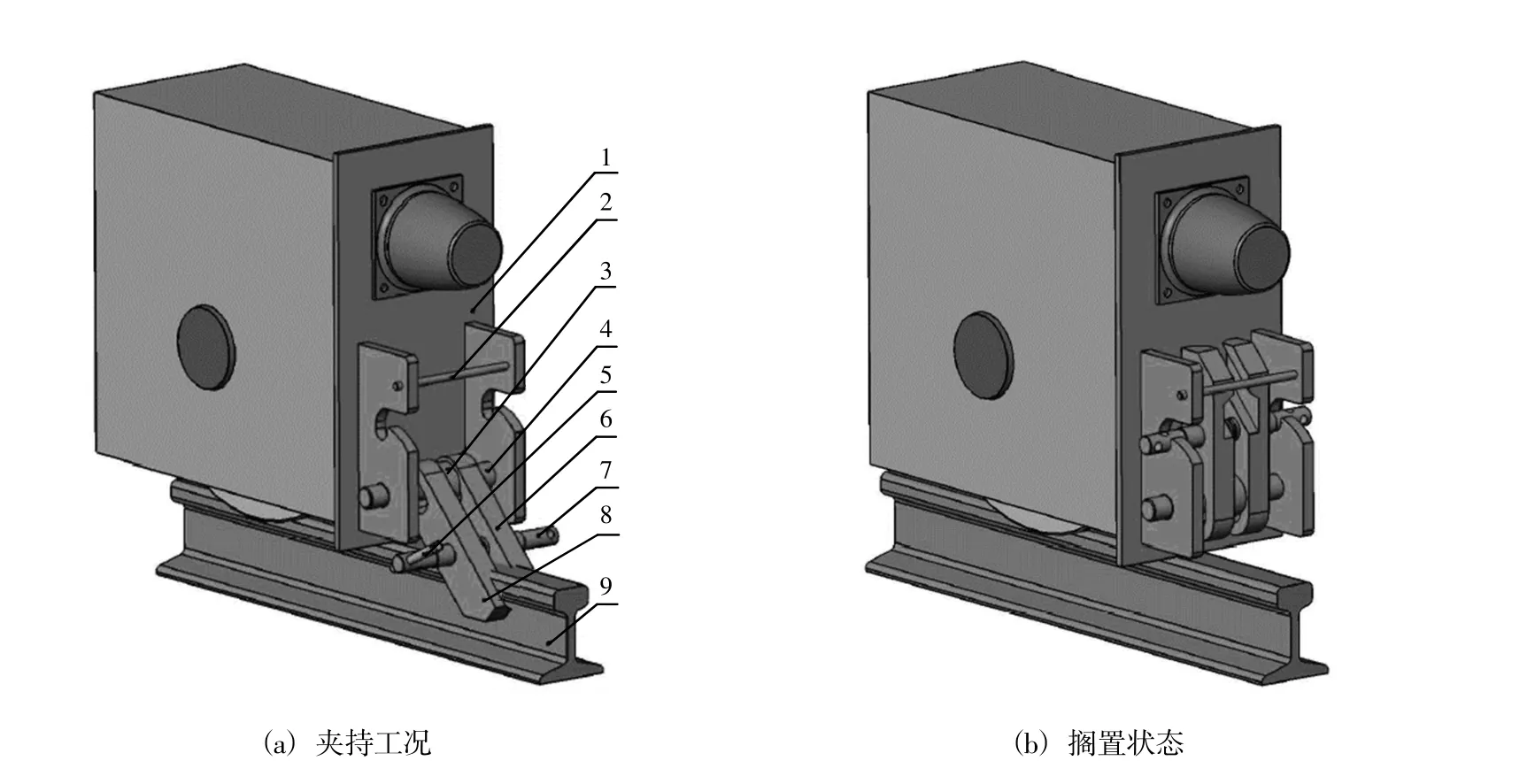

图1 手动式夹轨器工作示意图Fig.1 Working diagram of manual rail clamp

门式起重机属随行抗风防滑装置,首先须满足功能性要求,结构应符合工作原理;其次由于该装置需要随时在夹持与搁置工况之间进行频繁转换,操作应能快速、简便。因此设计中,应注重以下设计要素。手动夹轨器工作示意图见图1。

2.1 功能性要素

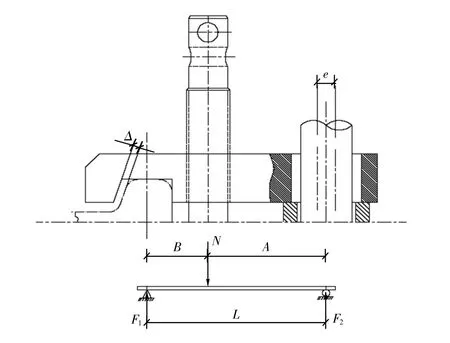

功能性要素是机械装置设计的基础。手动夹轨器的抗风防滑机理是依靠“自锁”原理实现[2],夹持板U形槽口与钢轨头部两侧面形成的摩擦副,是建立“自锁”条件的基础。摩擦力是通过旋紧螺杆施加在夹持板上的作用力获得。夹持板受力简图见图2。

图2 夹持板受力分析图Fig.2 Stress analysis of gripper

夹持板受力属典型简支梁结构[3],钢轨头部侧面与支垫钢套为2个支座,旋紧螺杆施加1个集中力N,F1即为产生摩阻力的正压力,这是建立可靠摩擦副的基础。

因此,在装置中无设置“支垫钢套”的结构,虽然“旋紧”了螺杆,往往是夹持板歪斜后与销轴孔咬合或螺杆憋紧,结构受力不清,自锁条件不足,夹轨器仅能起到一定拖带、阻滞效果,极大降低了效能,更难产生极限抗风防滑能力。

2.2 结构可靠性

夹轨器各部件的结构强度应按额定抗风防滑工况进行受力分析和设计,确保装置在“自锁”及抗倾工况下,各零部件以及与门机下横梁或台车连接强度满足额定载荷要求。

除按上述额定载荷设计外,还应校核装置在趋于失效状态时,即极端荷载作用下,能提供的极限抗风防滑能力。“极限工况”的意义往往比“额定载荷”更重要,是安全保护装置的一项重要性能指标。图1所示的轻便型夹轨器,经检测试验,额定抗风防滑能力为50~60 kN,而在极限条件下,可达到180~200 kN[2]。

2.3 制造工艺适应性

夹持板是夹轨器的重要零部件,其U形槽口与轨道头部的可靠咬合是正常发挥效能的基础,并应有足够抗剪、抗挤压强度。槽口与钢轨头部有配合要求,槽口下部留有配合间隙Δ=3~4 mm,即需满足夹持便利,又不致因间隙太大,降低自锁可靠性。因此,采用焊接成型、气割成孔的粗糙加工方法制作的槽口结构是不能满足功能性要求的。夹持板应采用整体锻件或厚板材机加工成型制造工艺。

销轴及旋紧螺杆也是装置的主要零件。现场时有采用螺栓替代情况,如选择合适也能达到旋紧螺栓的功能,但操作耗时费工,仅适用一些不频繁使用或长期停滞的门机。而随意用一条螺栓或焊接螺杆进行替代是不可取的。

2.4 路轨适应性

由于门机在整个作业区几十或数百米长轨道上运行,夹轨器应在全轨道的任意位置(除鱼尾板联接部位,约为全路轨7%长度),都能与钢轨可靠夹持。因此,夹持工艺设计中应考虑:轨道安装平整度偏差、轮轨走偏量、钢轨及轮组磨损、夹轨器安装误差等条件下,夹持板仍能够便利、快捷、可靠夹持轨道。为满足这一要求,夹持板销轴孔宜采用“键形孔”结构,合适选取键形孔e值(如图2所示,约20~25 mm),可达到良好路轨适应性,同时又为快速“搁置”状态的转换提供条件。

2.5 良好的操作性能

良好的操作使用性能是保证夹轨器得以可靠使用,发挥功能的重要条件。作为一种需频繁转换工况,且又是预防小概率事件的装置,如果操作耗时又费工,必然增加作业人员的厌倦感,增大疏忽大意的客观因素,有可能增大遗漏操作的概率。

为满足良好操作性,结构上采用如下措施:旋紧螺杆宜用左右旋螺纹结构,夹持板可对称开合;支座两边板设计有下凹搁置槽。在夹持与搁置状态转换时,旋紧螺杆连带夹持板组件一起向上旋转落在搁置凹槽内,实现快速转换。锁紧螺杆两边各加工一对90°交叉插孔。操作空间适应性好,并可用圆钢杆进行操作。

按上述第2.4、2.5要素设计的夹轨器,具有良好操作性,经实测大约60 s内完成状态转换。

3 常见的夹轨器类型

作业现场常见安装在门机上的夹轨器各式各样,个别产品不符合夹轨器工作原理,形同虚设,只能起到有限的阻滞效果,在遭遇强风袭击时,不但不能抗风防滑,反而可能延误其它防风措施跟进。以下为3类典型夹轨器。

图3中第一类夹轨器:夹持板为整体结构,机加工成型,销轴中部安装有支垫钢套,符合功能性要求、结构可靠、制造工艺合适等三要素。夹轨器槽口与轨道头部能形成比较可靠的夹持。夹持板与钢轨侧面形成的摩擦副,可产生弱抗滑阻力3~10 kN,且为夹持板槽口与钢轨头部产生“自锁”提供了条件,在自锁状态下,可产生50~120 kN的强抗风防滑能力,直到整体结构失效。可以满足基本使用要求。

图3 第一类典型夹轨器Fig.3 The first kind of typical rail clamp

上述夹轨器中:图3(a)型夹持板结构强度较大,销轴孔为键形,路轨适应性好,抗风能力较强,但锁紧螺杆直接采用了一条高强螺栓替代,夹持与搁置工况转换时较耗时费工,有待改进。图3(b)型结构的夹持板安装角为90°,自锁效果好,锁紧螺栓也是用一条高强螺栓替代,工况转换较耗时费工,有待改进。图3(c)型为常用中小型门式起重机使用的“改进型夹轨器”[4],该型夹轨器有良好的路轨适应性,又可快速进行夹持与搁置工况的转换。

图4中第二类夹轨器:图4(a)型与图4(b)型夹持板为整体结构机加工成型,但销轴中部未设置支垫钢套,由于夹持板销轴位支撑点“虚浮”,旋紧螺杆的“锁紧”可能是夹持板倾斜后与销轴的咬合;图4(c)型销轴上虽设有支垫钢套,但尺寸精度差,基本不起作用,夹持板槽口采用粗糙焊接工艺,不但与钢轨头部咬合不良,槽口抗剪、抗挤强度都较差。

图4 第二类典型夹轨器Fig.4 The second kind typical rail clamp

这类型夹轨器夹持效果欠佳,自锁条件不可靠。但由于结构整体强度尚好,也会有一定的抗风防滑效果。前两型只需增加销轴中间支垫钢套,后者夹持板应更换整体机加工成型结构,并调整支垫钢套的尺寸。

图5中第三类夹轨器:图5(a)型夹持板销轴之间无支垫钢套,造成夹持板严重歪斜,槽口与钢轨头部咬合不良,并且整体结构单薄;图5(b)型为施工现场临时用两块铁板气割下料,焊接组成夹持板,槽口无法与钢轨可靠地咬合;图5(c)型夹持板的槽口变成了“带钩”的板块,并随意寻找和焊接了2条螺栓拼凑而成。

图5 第三类典型夹轨器Fig.5 The third kind of typical rail clamp

这类结构是对夹轨器工作原理基本不理解而“设计”出来的。无法满足抗风防滑的要求,对门机滑行的阻滞效果也极其有限,还会造成一种假象,阻滞或延误了其他有效抗风防滑措施及时投入,安全隐患大,一旦遭遇强风袭击,甚至可能危害到设备或人员安全,应坚决废弃,更换合格产品。

4 夹轨器主要性能指标

夹轨器可根据抗风防滑的额定阻滑力及配用的钢轨型号进行设计。可分为:重型、普通型、轻便型等多种规格。由于夹轨器主要失效形式为夹持板U形槽口破坏,因此各规格夹轨器主要以槽口咬合尺度作为主设计参数,支座及其他结构件强度、与门机装配连接强度应等于或大于槽口的抗剪、抗挤压的结构强度。

浙江某常用手动夹轨器主要性能指标及规格参数见表1所示[5]。

表1 手动夹轨器主要性能指标及规格参数表Table 1 Main performance index and specification parameter list of manual rail clamping device

例如:1台30 t门机,受风计算面积为150 m2,在11级风暴袭击下,计算风压值为498 N/m2,风载可产生的滑行力约74.7 kN,可选用2对轻便型夹轨器安装(2×50 kN)。门机非工作状态下的额定抗风能力定为9级(设计计算风载取11级),极限状态下的抗风能力可达12级。

5 安全保护装置特征

作为一种安全保护装置,从原理上讲,一般应具有“2个典型工况”,即:正常工况下提供的额定抗力;极端状态下可提供的最大极限抗力。这是一般安全保护装置在工作原理、功能及结构设计上应有的基本要素。例如一些常见的带保护功能装置:保险销、止回转插销、限位挡块、棘轮机构的棘爪、保险绳、防风缆、防风地锚等。

手动夹轨器从工作原理上分析[2],具备了上述2个典型工况,虽然结构较简单,但的确是一种操作简便、安全实用的门机防风装置。不论是日常作业期间的停歇,还是强风袭击下都能起到较强的抗风防滑效果。

常见的仅依靠钳口夹持钢轨头部侧面为原理的手动或自动夹轨器,由于钢与钢摩擦系数仅为0.1~0.2,钳口与轨侧的“摩擦力”仅能够产生“弱抗滑力”,并不具有“极端状态”下的强抗力工况,因此综合抗风防滑性能较弱。例如:2017年8月23日强台风“天鸽”袭击珠海沿岸,位于台风路径的中交四航新会航通船业沙堆造船基地共有7台25~60 t门式起重机(全部临时拉了防风缆),其中1台同时安装有钳式夹轨器和防风铁楔的门机被强台风吹翻倒塌,而另5台安装了图4(b)型夹轨器的门机则成功抵抗了15级强台风的袭击。

6 结语

夹轨器是门式起重机抗风防滑的重要安全保护装置。近年随着国内建设规模的扩大,门机大量应用于各施工工地,由于突发恶劣天气频度增多,多次发生门机被强风吹翻倾覆事故,有的还造成较大人员伤亡。究其原因有,某些产品设计粗制滥造,个别设计或管理人员对各类夹轨器的抗风防滑机理认识不清,误以为夹轨装置越复杂、自动化程度高、价格越贵则抗滑效果越好,其实并非如此。常用的几类装置中:液压轮边制动器,因摩擦副配合精度高[6],摩擦阻力较大,效果尚好;而依赖钢轨侧面“摩擦原理”设计的钳口式夹轨器[7],因摩擦副配合精度低,也无第二类典型工况,因此效果较差;而采用自锁原理设计的手动夹轨器不但简单实用,且抗风防滑效果比较好。但必须满足上述要素中的前3项,这是夹轨器具有可靠抗风防滑功能的基础,新设计或改造的产品应基本符合5项要素的要求。